热蒸汽烫漂联合热风微波耦合干燥香菇的工艺优化

2020-07-20戈永慧

戈永慧,张 慧,彭 菁,屠 康

(南京农业大学食品科学技术学院,江苏南京 210095)

香菇(Lentinusedodes)是一种食药同源的食用菌,它不仅富含氨基酸、矿物质和维生素等营养成分,还含有香菇多糖、香菇嘌呤等多种生理活性物质,具有很高的营养价值和保健功效[1-4]。新鲜香菇呼吸作用强且含水量高,储藏保鲜的难度大,需要及时进行加工处理[5],常用的加工方法有干制、罐藏、发酵等,其中干制是增强香菇储藏特性的主要方法之一。干香菇可以有效保持香菇的品质,延长货架期[6-7]。

烫漂是果蔬干燥前的关键预处理工艺,热蒸汽烫漂是一种常用的烫漂技术,它可以有效地钝化多酚氧化酶的活性,减少果蔬表面上微生物的总量,在软化组织、稳定色泽、改善品质等方面具有一定作用。严启梅[8]认为适度的热蒸汽烫漂有利于杏鲍菇含水率的降低和干制品色泽、硬度的提高,当烫漂时间为90 s时,可以钝化POD酶活,有利于更好地保持干制品品质。Galoburda等[9]研究了烫漂温度对微波真空干燥蘑菇品质的影响,发现70~90 ℃可以得到更好的干燥特性和复水性的产品。因此,在干燥前进行热蒸汽烫漂对香菇的快速干燥和保持品质具有重要作用[8]。

目前有多种干燥技术应用于香菇中,如热风干燥、微波干燥、冷冻干燥和低温真空油炸干燥等[7],其中每种干燥方法都有其优点及局限性。热风干燥是目前最常用的干燥技术之一,其操作简单成本低,但干燥时间长、产品质量相对较差,无法满足消费者对优质脱水产品的需求[10-13]。微波干燥具有耗时短、效率高等优点,但存在受热不均匀和成本高的问题[14-15]。因此,为了改进传统的干燥方法,获得更高品质的产品,由两种或多种干燥方法组合的干燥技术可能取得良好的效果[16-18]。

热风间歇微波耦合干燥(Hot Air-Intermittent Microwave Combined Drying,AD&IM)是以热风和微波干燥为基础发展的新型组合干燥技术,通过间歇性施加微波,可以减少能量消耗和改善产品品质;在整个过程中辅以热风干燥,可以对物料同时内外加热,显著提高效率,节约时间与成本[19-25]。李维新等[26]采用微波热风耦合对糖姜进行干燥,发现最适的微波加热和间歇时间分别为30、90 s,并且微波加热时间越长,糖姜干燥速率越大,干燥时间越短。彭郁等[27]认为高间歇比(ton/toff,5 s/20 s)干燥的白萝卜样品的内部温差最小,并且颜色最好。Dehghannya等[28]对木瓜进行低温热风间歇微波干燥,发现通过增加微波功率和间歇比,样品的收缩率、体积密度降低,在功率为900 W和间歇比为4的条件下能量消耗最低。

近年来,组合干燥在果蔬脱水加工的研究中取得了广泛的应用,但目前关于使用热风间歇微波耦合干燥香菇的报告较少[22]。本文采用AD&IM干燥香菇,通过探究预处理时间对香菇热风干燥特性及色泽的影响;改变微波间歇施加的时间,探究不同间歇比对香菇干燥特性、能耗及干品品质的影响,获得干燥耗时短且品质好的干香菇产品和AD&IM的最佳干燥工艺参数,以期为香菇的热风间歇微波耦合干燥的应用提供参考和依据。

1 材料与方法

1.1 材料与仪器

新鲜香菇 南京卫岗菜场;无水乙醇、苯酚、浓硫酸 分析纯,南京寿德生物科技有限公司。

热风微波联合干燥箱 由南京农业大学农产品加工实验室改装而成,其结构如图1所示。包括微波炉箱体、热风循环系统、自动称重系统及控制系统。PLC控制器用于调控加热器温度和鼓风机风速,达到控温的目的。该设备可将微波和热风同时作用于物料,微波功率在0~1000 W内连续可调,热风温度在0~200 ℃内可控,风速在0.5~3.0 m/s可调,可实时监控微波炉箱体内的温度、快速干燥和自动称重;CR-13型色差计 日本柯尼卡美能达公司;UV-1800型紫外分光光度计 日本岛津公司;PY-G8型功率计费器 绍兴上虞品益电器有限公司;游标卡尺、电子秒表、刀具等 国产仪器。

图1 热风微波联合干燥箱结构简图Fig.1 Hot air microwave combined drying box structure diagram注:1:炉门;2:微波炉箱体;3:出风口;4:称重传感器; 5:光纤;6:载物托盘;7:风速传感器;8:输气管道; 9:PLC控制器;10:脚支架;11:热风箱体;12:加热器; 13:电机;14:鼓风机;15:温度传感器;16:进风口。

1.2 实验方法

1.2.1 热蒸汽烫漂预处理试验设计 取大小均匀(半径2.5 cm左右)、菇体完整的新鲜香菇,剪去香菇柄,清洗后沥干水分。将样品切片(厚度约为1.0 cm)待用。分别取100 g大小相似的香菇片,置于热蒸汽锅中进行不同时长(0、60、120、180、240 s)的热蒸汽处理,烫漂温度为95 ℃。预处理完成后拭去香菇片表面水分,称重后迅速转移至热风微波联合干燥箱中进行热风干燥,设定热风温度60 ℃,风速1.0 m/s,每隔10 min记录一次样品质量,依据《GB7096-2014,食品安全国家标准食用菌及其制品》,当干基含水率≤0.149 g/g时(湿基含水率≤0.13 g/g),达到干燥终点。根据干燥时间和色差选择最优的预处理方式。

1.2.2 热风微波耦合干燥试验设计 称取100 g香菇片置于热蒸汽锅中烫漂180 s后进行热风间歇微波耦合干燥,设定热风温度60 ℃,风速1.0 m/s,微波功率密度为3 W/g[29],调整微波干燥的间歇比,微波开启的时间均为1 min,间歇比分别为2(1 min∶1 min,ton∶toff),3(1 min∶2 min,ton∶toff),4(1 min∶3 min,ton∶toff),5(1 min∶4 min,ton∶toff),6(1 min∶5 min,ton∶toff)[29],在整个干燥过程辅以60 ℃热风,每隔8~12 min记录一次质量直至达到干燥终点。

1.2.3 间歇比的计算 对于AD&IM 其间歇比(Pulse Ratio,PR)表示微波启动和停止的频率,表达式如式(1)所示[30]:

式(1)

式中:ton表示微波开启的时间,toff表示微波停止的时间。

1.2.4 初始含水率测定 依据GB 5009.3-2016《食品安全国家标准 食品中水分的测定》测定香菇含水量,本实验测得香菇的初始干基含水率为6.69 g/g。

1.2.5 干基含水率的计算

式(2)

Mg=M初-M初×W初

式(3)

式中:Wd为物料干基含水率(g/g),Mt为t时刻物料的质量(g),Mg为绝干质量(g),M初为物料初始的质量(g),W初为物料初始含水率(g/g)。

1.2.6 干燥速率的计算 干燥速率用单位时间内干基含水率的变化量表示,计算公式如式(4)所示:

式(4)

式中:DR为干燥速率,g/(g·min),W1和W2分别为物料在t1和t2时刻的干基含水率。

1.2.7 色差测定 通过色差计测定新鲜香菇片的色泽,重复测定后取平均值,记为L0、a0、b0,对香菇片样品的色泽进行重复测定,每个样品测定3次,取平均值,记录香菇片的L*、a*、b*值。L*值表示亮度;a*值表示红绿色;b*值表示黄蓝色。总色差用ΔE表示,ΔE值越小,则与新鲜香菇片的色泽越接近。其计算公式如式(5)所示:

式(5)

1.2.8 收缩模式的测定 根据Tao等[31]的方法测定收缩模式。将热烫预处理后的香菇片热风间歇微波干燥,在干燥过程中定期测量香菇片的含水量和厚度值,选取三片不同位置的香菇片标记,用游标卡尺测量其中间部位的厚度,测量三次取平均值并记为d,放回原位,每隔8~12 min测量一次已标记的香菇片,直至干燥终点,对三组数据取平均值。计算对应时刻下的含水量,计算公式如式(6)所示:

式(6)

式中:W为物料含水量(g/g),Mg为绝干质量(g),Mt为t时刻物料的质量(g)。

仅热烫预处理的香菇片的平均厚度记为d0,含水量记为W0。计算水分比(W/W0)和厚度比(d/d0),以水分比为横坐标、厚度比为纵坐标绘制散点图,根据图像的趋势进行线性、非线性拟合,R2越大,说明模型拟合程度越好,选择拟合程度最好的模型,即为香菇片在不同间歇比下的定量收缩模式。

1.2.9 能耗测定 使用功率计费器测量

1.2.10 香菇多糖含量测定 参考NY/T1676-2008 《食用菌中粗多糖含量的测定》进行测定。称取1.0 g样品粉碎并用5 mL水浸润,缓慢加入20 mL无水乙醇,混合均匀后超声提取30 min,以4000 r/min离心取沉淀,加入10 mL 80%的乙醇洗涤、离心,沉淀于沸水浴中提取2 h,冷却至室温后过滤,将上清液转移至100 mL容量瓶并记为待测液。取1 mL待测液于具塞玻璃试管中,加入1 mL苯酚溶液,然后迅速加入5 mL浓硫酸,静置10 min,混合均匀,在30 ℃水浴中反应20 min,在490 nm下测定吸光度,根据式(7)计算香菇多糖含量:

式(7)

式中:ω为多糖质量分数(g/100 g),m1为从标准曲线(m=0.99423x+0.00001,R2=0.9986)上查得测定液的含糖量(μg),V1为样品定容体积(mL),m2为样品质量(g),V2为比色测定时移取样品测定液的体积(mL)。

1.3 数据处理

实验所得数据均经过三次平行试验取平均值获得。采用Origin 9.0软件进行绘图和图形拟合分析,采用SPSS软件进行统计分析,以P<0.05为差异显著。

2 结果与分析

2.1 不同烫漂时间对香菇干燥的影响

2.1.1 不同烫漂时间对干燥特性的影响 从图2a可以看出经热蒸汽烫漂处理后的香菇样品干基含水率降低,烫漂的时间越长,干基含水率越低;热蒸汽烫漂后热风干燥的耗时小于纯热风干燥,相比纯热风干燥,经烫漂后干燥可缩短0%~30%的干燥时长。图2b反映了热风干燥是一个减速干燥的过程,随着含水率降低干燥速率逐渐降低。热蒸汽烫漂时长在0~240 s的香菇样品所需的纯热风干燥的时间分别为200、200、180、150和140 min,随着烫漂时间的增加,干燥时间逐渐减少,干燥速率逐渐降低。

图2 不同热蒸汽烫漂时间对香菇干燥的影响Fig.2 Effect of different blanching time of hot steam blanching on the drying characteristics of shiitakes注:a:时间-干基含水率曲线;b:时间-干燥速率曲线;图3同。

2.1.2 不同烫漂时间对色差的影响 热蒸汽烫漂处理时间在0~240 s的香菇样品的颜色参数如表1所示,未烫漂与经热蒸汽烫漂的样品ΔE值、L*值、a*值之间差异显著(P<0.05),未烫漂与经热蒸汽烫漂的样品b*值之间无显著差异(P>0.05),故烫漂影响香菇片的色泽,使香菇片的色差增大,明度变暗,颜色偏向红色,可能是由于烫漂导致香菇组织软化,细胞被破坏,细胞的内容物外流,物料色泽的保持能力也随之下降[30]。不同热蒸汽烫漂时长的处理组之间ΔE值、L*值、a*值、b*值无显著性差异(P>0.05),因此热蒸汽烫漂时长对香菇的色泽没有显著影响。综合上述干燥特性和品质,选取热蒸汽180 s烫漂为预处理方式,可将纯热风干燥的时长缩短25%,且与新鲜香菇片的色差较小。

表1 热蒸汽烫漂时长对香菇色泽的影响Table 1 Effect of different blanching time of hot steam blanching on color of shiitakes

2.2 不同间歇比对热风微波耦合干燥的影响

2.2.1 不同间歇比对热风间歇微波干燥干燥特性的影响 不同间歇比对AD&IM干燥特性的影响如图3所示,可以看出热风微波耦合干燥的间歇比越小,干燥时间越短。纯热风所需的干燥时间为150 min,间歇比为2~6的AD&IM时间分别为40、54、60、70、84 min,微波累计施加的时间分别为20、18、15、14、14 min,AD&IM耗时明显小于单一热风干燥,可缩短44.0%~73.3%的干燥时间。

图3 不同间歇比下的热风间歇 微波干燥对香菇干燥特性的影响Fig.3 Effect of different pulse ratio of hot air-intermittent microwave combined drying on the drying characteristics of shiitakes

由3b可以看出AD&IM的干燥速率曲线呈现先上升后下降的趋势,开始时干燥速率迅速增加,由于物料受热升温,水分蒸发快,干燥速率较高;而后随干燥的进行,内部水分迁移至香菇片表面,当间歇比为5、6时,有明显的恒速干燥阶段,可能是由于此时香菇片表面温度保持恒定,干燥速率稳定,但随间歇比的减小,间歇比为2、3、4时,干燥速率增大,恒速干燥阶段则不存在,直接进入减速干燥过程;在减速干燥阶段,可能是因为物料表面受热风干燥,内部水分不能及时补充到表面,导致表面的蒸发速率大于物料内部的水分扩散速率[30],也有可能是因为物料含水率降低,含水率下降速度变慢并逐渐趋于平缓。

2.2.2 不同间歇比对收缩模式的影响 对不同间歇比下的热风间歇微波干燥过程中的厚度比与水分比建立模型拟合,得到最优拟合模型,不同间歇比的模型拟合公式和拟合度如表2所示。间歇比为2~6的最优拟合模型均为二次函数模型,模型拟合度分别为0.88、0.97、0.83、0.83、0.93,厚度比随水分比的变化如图4所示,可以清楚地看到厚度比随着水分比的下降而减小,表明AD&IM过程中发生收缩现象。经烫漂的香菇片在高水分率下的情况下,厚度比迅速下降,在低水分比下,相应的厚度值变化缓慢。烫漂后的香菇片呈非线性收缩模式可归因于热蒸汽烫漂引起了香菇片质地的变化。根据Tao等的研究,未热烫的蔬菜厚度与水分比之间存在线性关系,热烫可导致蔬菜质地软化,从而使香菇片在高含水量下收缩更严重[31]。

表2 不同间歇比下厚度比与水分比的拟合公式Table 2 Fitting formula of thickness ratio to humidity ratio with different pulse ratios

图4 不同间歇比下热风间歇微波干燥过程中厚度比与水分比的关系Fig.4 Relationship between thickness ratio and humidity ratio during hot air-intermittent microwave combined drying with different pulse ratios注:a:PR=2干燥模式拟合曲线;b:PR=3干燥模式拟合曲线;c:PR=4干燥模式拟合曲线; d:PR=5干燥模式拟合曲线;e:PR=6干燥模式拟合曲线。

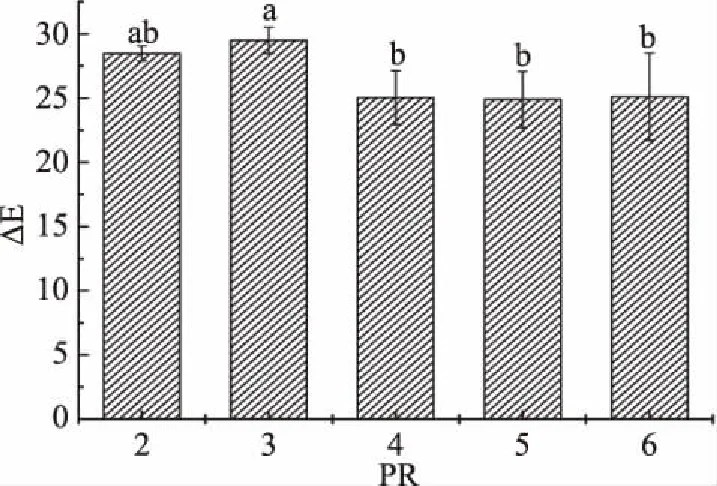

2.2.3 不同间歇比对色差的影响 间歇比对AD&IM香菇色差的影响如图5所示,间歇比为2时与间歇比为3~6时产品的色差之间无显著性差异(P>0.05),色泽较优,间歇比为3时产品的ΔE值最大,色差明显高于间歇比为4~6时的色差,色泽最差,间歇比为4~6时产品的ΔE值之间无显著性差异(P>0.05)。微波累计施加的时间可能是影响产品色泽最主要的因素,微波累计施加的时间越长,其营养物质氧化分解、褐变程度越大,色差越大[30]。

图5 不同间歇比对香菇色差的影响Fig.5 Effect of pulse ratio on color of shiitakes注:不同字母表示不同间歇比下 香菇颜色差异显著(P<0.05),图6同。

2.2.4 不同间歇比对能耗的影响 不同间歇比(2~6)下的热风间歇微波干燥的能耗如表3所示,分别为0.3755、0.4350、0.4475、0.5735、0.6275 kW·h,可以看出,间歇比为2与间歇比为5、6的AD&IM之间的能耗存在显著性差异(P<0.05),间歇比为3、4与间歇比为2、5、6的AD&IM之间能耗差异不显著(P>0.05),随着间歇比增大,干燥的时间越长,能耗越大。

表3 间歇比对能耗的影响Table 3 Effects of pulse ratio on energy consumption

2.2.5 不同间歇比对香菇多糖含量的影响 间歇比对AD&IM香菇的多糖含量影响如图6所示,香菇多糖含量随间歇比的增加先减小后增大,间歇比为2时香菇多糖含量最高。随着间歇比增大,干燥总时间增加,微波累计施加的时间逐渐减少,在间歇比为2~4时,香菇多糖含量逐渐降低,这可能是由于干燥耗时短有利于香菇多糖的保留,当间歇比为5、6时,虽然干燥总时间在增加,但香菇多糖含量逐渐增加,这可能是由于微波累计施加的时间变短,微波施加的时间越短,越有利于香菇多糖的保留[32],所以香菇多糖的含量逐渐上升。

图6 不同间歇比对香菇多糖含量的影响Fig.6 Effect of pulse ratio on lentinan

3 结论

试验对热蒸汽烫漂联合热风微波耦合干燥香菇的工艺进行了优化,探究了预处理时间对香菇热风干燥特性及色泽的影响,以及不同间歇比对香菇干燥特性及品质的影响。预处理实验结果表明,热蒸汽烫漂时间越长,干燥所需的时间越短,干燥速率越低;热蒸汽烫漂时间为180 s时,热风干燥时间为150 min,产品干燥时间短,色泽较优,可节约25%的干燥时间。不同间歇比(2~6)的热风间歇微波干燥实验表明,在间歇比为2的条件下,干燥时间最短,可节约73.3%的干燥时间,香菇片色泽较优,能耗最低,香菇多糖含量最高,是一种适合香菇片干燥的技术方法。以上结果证明热风间歇微波干燥可大幅度缩短干燥时间,保证干香菇片品质,节约干制的成本,本研究通过微波间歇施加的时间,确定了热风微波耦合干燥的最优间歇比,节约了生产成本与时间,对食品工业化生产香菇片具有一定的理论指导意义。