两段法变压吸附在甲醇制氢装置中的应用

2020-07-18黄炎

黄 炎

(上海华西化工科技有限公司,上海 201315)

0 前言

氢气作为新型的二次清洁能源有十分广阔的发展前景,是主要的工业原料。制氢技术的发展是开发氢能系统的基础和前提。目前主要的制氢技术有电解制氢、天然气转化制氢、煤制氢、甲醇制氢等。相对于煤制氢、天然气转化制氢而言,甲醇制氢装置在原料价格合适的情况下,其流程简单、投资、成本更低。因此,对于甲醇原料丰富的地区,宜采用甲醇制氢技术。甲醇与除盐水通过裂解反应生成含氢74%左右的裂解气,需要经过变压吸附(PSA)提氢工艺才能达到99.9%纯度的H2。而不同的变压吸附工艺流程对设备数量和尺寸、吸附剂用量、能耗、生产运行成本等会产生较大的影响。

1 工艺方案及配置

1.1 装置概况

甲醇裂解反应后生产的裂解气作为变压吸附的原料气,裂解气的组成如下:氢气74.42%,一氧化碳1.26%,二氧化碳23.97%,甲醇0.07%,水0.28%,合计100%;温度40 ℃;压力2.5 MPa。

经变压吸附提纯后H2产量2 000 Nm3/h;H2纯度>99.9%;温度40 ℃;压力2.4 MPa。副产的解吸气出口压力≥0.03 MPa;出口温度40 ℃。

1.2 工艺流程及配置比较

根据国内目前甲醇制氢装置建设情况,采用的变压吸附流程主要是传统一段PSA流程,该流程具有工艺流程简单、占地面积小、能耗低等优点。裂解气中含有大量的二氧化碳杂质,这就制约了变压吸附直接提纯的氢气收率,多数在88%~89%,氢气损失较多。尤其对于大规模的装置,一段直接提纯氢气更加困难。因此可以考虑先采用一级变压吸附对裂解气进行脱碳,再采用二级变压吸附对脱碳后的气体提氢。

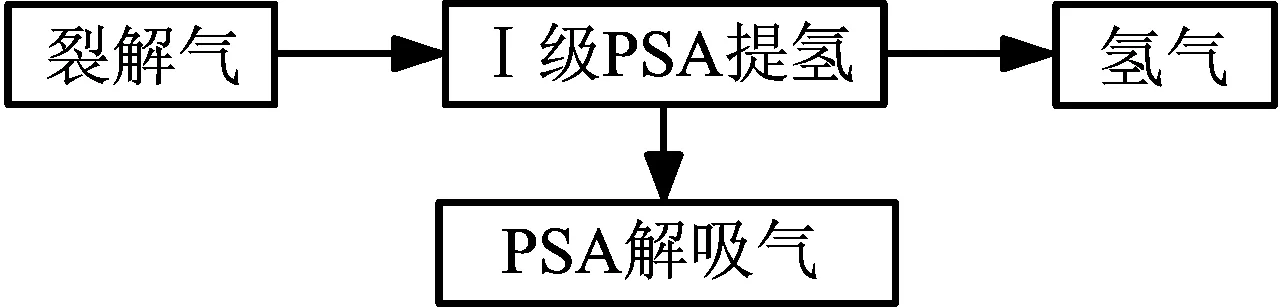

1.2.1一段法变压吸附工艺(图1)

图1 变压吸附一段法工艺流程

以产氢2 000 Nm3/h甲醇制氢装置为例,传统的做法是采用一段8塔PSA流程,甲醇裂解气经一次净化提氢得到99.9%(体积分数)的产品H2。以氢气收率89%计算,装置需原料甲醇为1 091 kg/h。

1.2.2二段法变压吸附工艺(图2)

图2 变压吸附两段法工艺流程

针对甲醇制氢裂解气中含有大量二氧化碳的特点,首先采用一级PSA装置进行脱碳处理。脱碳为10塔PSA流程,采用抽真空的再生方式,即再生时,使用真空泵对吸附床层抽真空,抽出的二氧化碳杂质送出装置。此方式不需要纯净的氢气对吸附床层冲洗再生,因此氢气损失少。经过一级PSA 脱碳分离后的脱碳气中H2含量约95%(体积分数),再通过二级8塔PSA工艺分离提纯得到纯度为99.9%(体积分数)的产品H2送出装置。以产氢2 000 Nm3/h计算,装置需原料甲醇为1 050 kg/h。

此外,一级脱碳的解吸气含二氧化碳约96%(体积分数),可以用于制备食品级CO2;二级提氢解吸气二氧化碳含量少,热值高,可以用作燃料气或者返回甲醇裂解部分作为原料循环利用。这就提供了工艺流程多样性的选择方案,可以根据实际生产、销售情况选择配置更优化的装置。

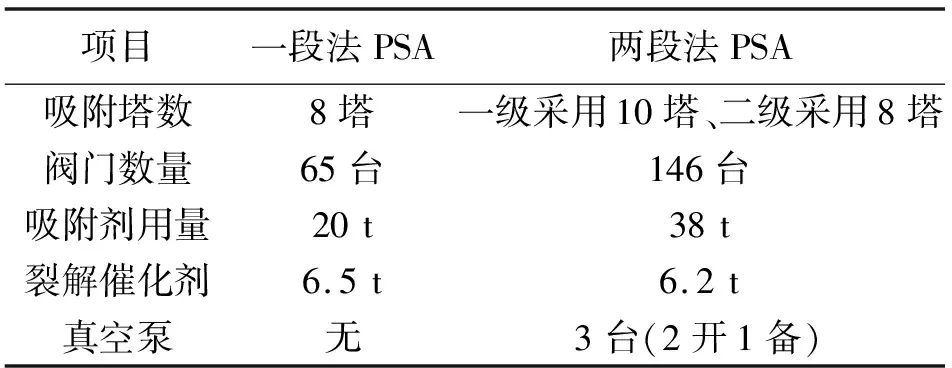

两种变压吸附工艺的各自配置不同,主要体现在吸附塔数量、阀门数量、吸附剂用量以及是否设置真空泵。由于甲醇消耗的差别,直接导致甲醇裂解反应部分的裂解催化剂用量不同,如表1所示。

表1 工艺配置对比表

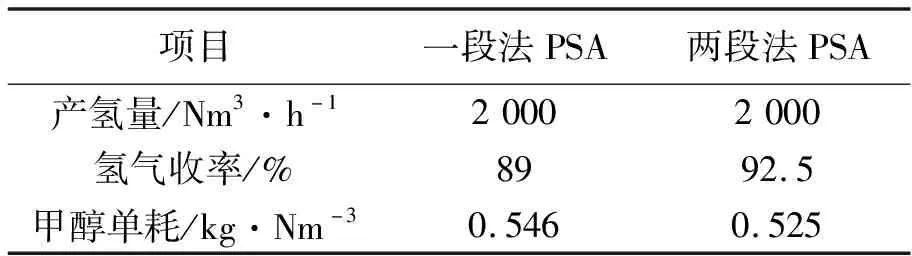

2 技术指标

两种PSA工艺技术均成熟可靠,都可达到产品目标质量要求,但两种工艺的产品H2收率不同。一段法PSA直接提氢工艺中,二氧化碳杂质含量多,需要较多的纯净氢气对吸附剂床层进行冲洗再生,因此损失较多的氢气,收率约89%。两段法PSA工艺中,一级脱碳PSA由于采用抽真空再生方式,并且净化要求不高,因此氢气损失只有0.5%;二级提氢PSA装置入口气体中氢气含量约95%(体积分数),净化难度较小,氢气收率可达93%,则总的产品H2总收率为92.5%。甲醇制氢装置中,变压吸附的氢气收率直接影响到原料甲醇的消耗,以同样产氢规模计,PSA的氢气收率不同则甲醇消耗也不一样。两种流程的技术指标见表2。

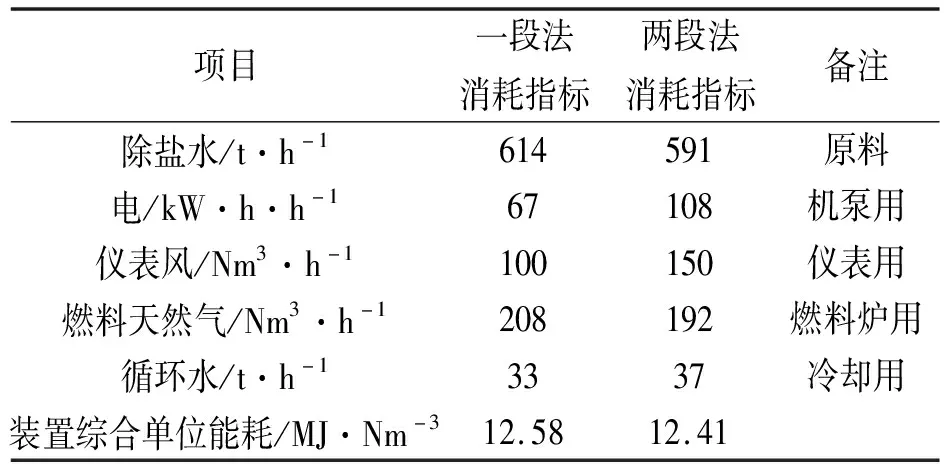

3 公用工程消耗

甲醇制氢装置中,采用一段法变压吸附和两段法变压吸附工艺在公用工程消耗上主要区别有两方面,首先在真空泵耗能上,由于两段法工艺中增加了脱碳真空泵,相对于一段变压吸附工艺增加了电和循环水的消耗;其次,由于采用两段法工艺的甲醇消耗相对于一段法较少,因此其前工段甲醇裂解反应部分的电、循环水、燃料气等均会降低。两种方案的整个甲醇制氢装置的公用工程消耗对比见表3。

表2 技术指标对比表

表3 公用工程消耗对比表

4 占地面积

两种工艺流程的甲醇裂解反应部分的占地面积差别不大,两段法PSA工艺中虽然二级提氢部分的设备较小、占地面积小,但相对于一段法工艺增加了10台脱碳吸附塔、3台真空泵和部分阀门,因此增加了较多的占地面积。两段法工艺的占地面积为一段法工艺的1.3~1.4倍。

5 投资运行成本

产氢2 000 Nm3/h的甲醇制氢装置,若采用一段变压吸附工艺流程,整套投资为750~850万元;而两段法PSA工艺装置中,虽然甲醇裂解部分、提氢PSA部分投资略少,但由于增加了脱碳PSA部分,则总投资比一段法工艺高20%~25%。产品氢气的成本包含原料、能耗、人工、折旧等,其中影响最大的是原料成本,原料甲醇按2 500元/t计。生产成本计价:除盐水8元/t;循环水0.32元/t;电0.6元/kW·h;净化风0.15元/Nm3;燃料天然气3元/Nm3;每年工资及附加5万元/人,按8人计算;检修费用,年检修费按投资2%计;折旧,按14年折旧,残值4%;其他制造费,年按投资1%计。

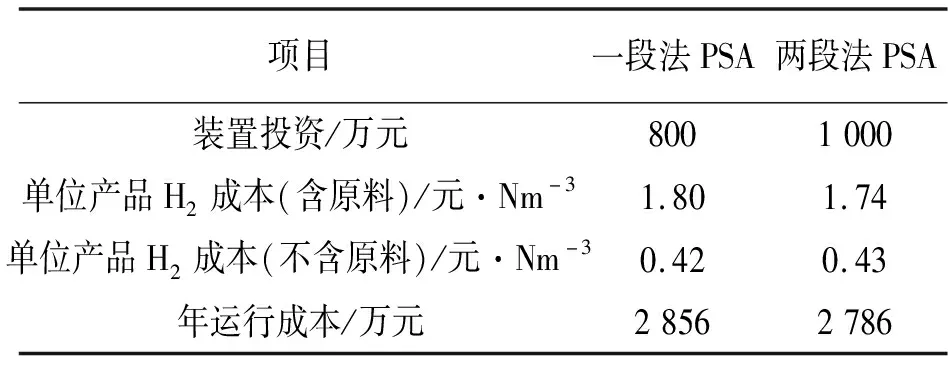

以产氢2 000 Nm3/h规模的甲醇制氢装置计算,采用两种PSA工艺流程的运行成本见表4。

表4 生产运行成本对比表

由表4可知,在甲醇制氢装置中,若不计原料成本则采用两种PSA工艺的生产成本差别不大;若计算原料成本则两段法的运行成本明显更低,因此甲醇制氢装置影响产品成本的主要因素是原料。通过提高氢气收率可以降低装置运行成本,在大规模装置中优势更加明显。

6 结论

对于甲醇制氢装置,采用一级脱碳、二级提氢的两段法变压吸附工艺技术,装置能耗较大,总投资较高、占地面积大,但装置的综合单位能耗、生产运行成本等因素相对于一段法变压吸附工艺具有优势,以产氢2 000 Nm3/h的装置为例其年运行成本少70万元。在大规模的甲醇制氢装置中,受制于二氧化碳杂质的影响,直接一段PSA提氢将更加困难,收率更低,此时两段法优势将更加明显。此外,一级脱碳解吸气可以用于制备食品级CO2,二级提氢解吸气热值高可以用作燃料气,可以实现资源综合利用,最大化装置效益。综合考虑,在大规模甲醇制氢装置中,当原料甲醇价格较高时,使用一级脱碳、二级提氢的两段法变压吸附工艺较为合适。