萘法苯酐装置尾气治理工程示范

2020-07-18李俊华苗伟涛

姚 宁 , 李俊华 , 苗伟涛 , 王 聪

(河南庆安化工高科技股份有限公司,河南 郑州 451150)

邻苯二甲酸酐,简称苯酐,是一种重要的有机化工原料。广泛用于化工、医药、涂料、农业、电子、精细化工等领域,主要用于制造塑料增塑剂、醇酸树脂、不饱和树脂、染料及某些医药和农药[1]。苯酐生产工艺分为工业萘法和邻二甲苯法。近年由于邻二甲苯与工业萘有较大的价格差价,使得工业萘法制苯酐的竞争力大大提升,尤其是以固定床工业萘法制苯酐占主导地位。萘法制苯酐尾气成分复杂,含有少量苯酐、顺酐、萘醌和微量未转化的萘等有机化合物和CO,如直接排放将对环境造成严重破坏[2]。在新标准的要求下,急需治理达标排放,萘法制苯酐尾气处理也越来越受到重视[3]。我公司与天津市华邦科技发展有限公司签订技术协议,针对工业萘法制苯酐,建设一套苯酐尾气催化氧化处理装置。能除去有害有味的物质,使排放尾气达到大气排放标准。

1 苯酐尾气治理工艺介绍

苯酐尾气治理工艺主要采用洗涤吸收法、蓄热焚烧法和催化氧化法三种方法,本文采用催化氧化法。

20世纪40年代末国外已出现催化氧化法处理有机废气,一经投入使用便受到企业的好评。随着催化氧化技术的持续研究及发展,系统中使用的催化剂已从处理单组分发展到同时处理多组分,涵盖不同行业的有机物[4]。随着国内环保标准要求的不断提升,有机尾气处理领域的竞争日趋激烈,使苯酐尾气催化氧化技术产生了新的生机[5]。

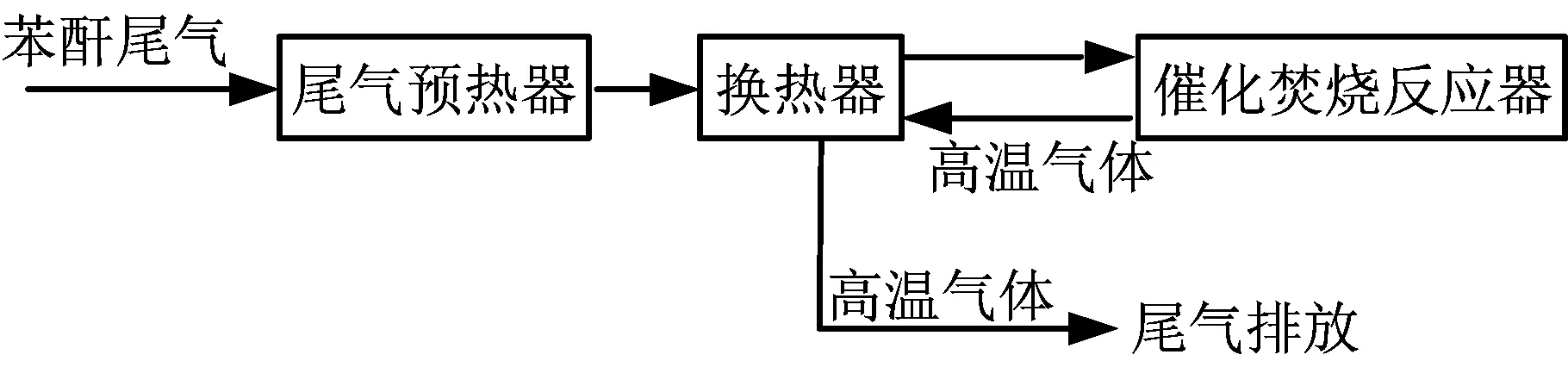

催化氧化法治理萘法苯酐尾气,系统运作正常时不需要消耗任何燃料[6]。尾气进入预热器,经换热器换热后进入催化氧化反应器,净化后的尾气经换热器降温后进行达标排放。催化氧化工艺流程简图如图1所示。催化氧化法具有蓄热焚烧法的优点外,还具有系统无须频繁切换操作、稳定性高、降低尾气反应温度等。缺点是工艺安全措施低、催化剂成本高。总之,从环保优势看,现阶段催化氧化成为成熟可靠的尾气处理技术。

图1 催化氧化工艺流程简图

2 工业萘法苯酐尾气催化氧化技术方案

2.1 设计工况

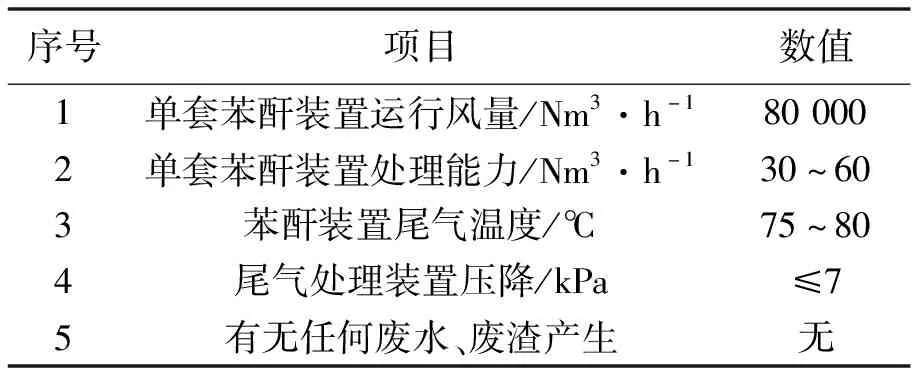

表1 设计要求

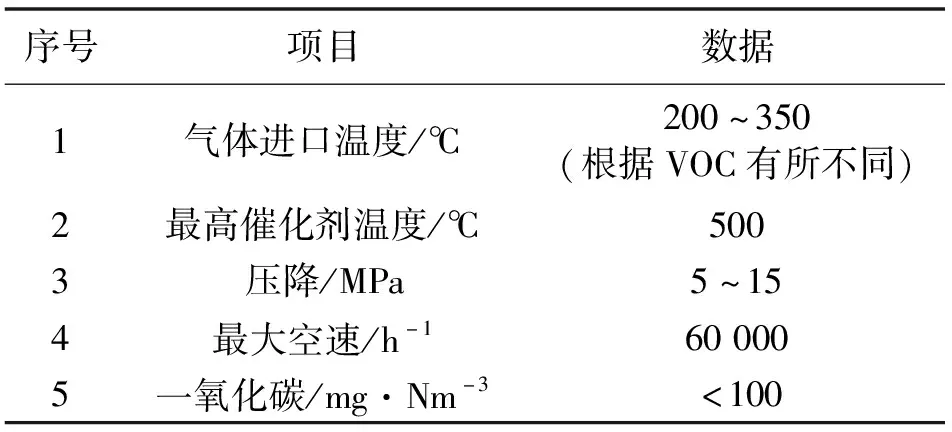

表2 催化剂技术要求

2.2 工艺流程

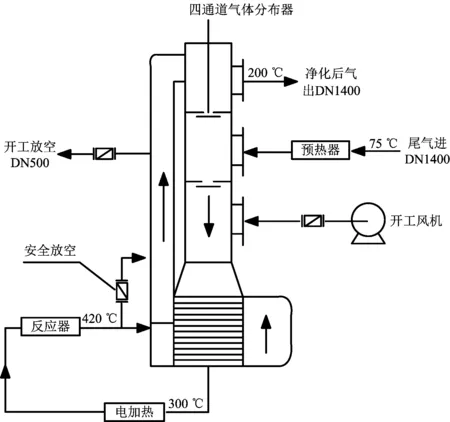

工艺主流程图见图2。

图2 萘法苯酐尾气催化处理主流程图

热熔箱出来的75~80 ℃苯酐尾气首先进入尾气预热器,该预热器在低负荷时通过0.6 MPa低压蒸汽对尾气进行预热。负荷达到65 g/Nm3后仅需通入0.2 t/h蒸汽对尾气系统进行保温,然后经热交换器与催化处理后的高温尾气进行热交换,温度提升至300 ℃进入反应器,在催化剂的作用下,苯酐尾气中的有机物进行充分反应,转化为CO2和H2O等物质,反应器出口温度上升到420 ℃左右,此高温气体经热交换器与预热后的尾气进行热交换,降温至220 ℃后经四通到气体分布器进入尾气洗涤塔进行排放。

装置在开车时,为保证反应器进口温度达到反应要求,需启用电加热器和预热器。刚开车时,电加热器用来加热开工风机送入反应器的空气,加热后的空气进入催化氧化反应器来提高催化剂温度,当进口温度超过300 ℃逐步加大尾气量,关空气。当尾气进入系统时,投用预热器,使用0.6 MPa饱和蒸汽对尾气进行加热。通过预热器和电加热器的加热,保持催化剂床层进口气体温度在所需的温度范围内。当进料浓度达到一定值,满足热量需求后,可停用尾气预热器和电加热器。

萘法苯酐尾气催化氧化处理系统,采用特殊设计的四通道气体分布器,操作时不会造成苯酐氧化系统压力和风量的波动,能够确保氧化装置的安全生产,避免氧化装置停车;在氧化装置正常稳定运行状态下,尾气全部进催化氧化装置;满足苯酐装置各种生产负荷要求,能够完全处理生产过程中的尾气,并将尾气中98%以上的VOC转化为CO2和H2O。

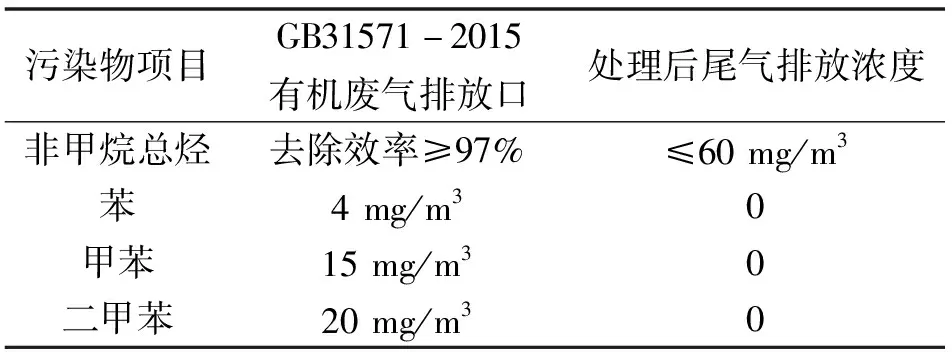

2.3 苯酐尾气催化氧化处理后排放浓度

处理后尾气指标见表3。

表3 处理后尾气指标

3 结束语

苯酐尾气催化氧化处理装置具有净化率高、稳定性高、无二次污染和自动化程度高等特点。从清洁生产、绿色环保和资源回收利用出发,催化氧化处理技术借助其优越的处理效果将是萘法苯酐尾气处理技术的发展趋势。该技术的推广应用具有重大的经济效益、社会效益和环境效益,必将具有广阔的应用前景和市场竞争力。