减渣性质对C4溶剂脱沥青全过程的影响性分析

2020-07-18裴丽丽

王 斌,裴丽丽

(1.石油化工工程质量监督总站 郑州监督站,河南 洛阳 471012;2.中国石油化工股份有限公司 洛阳分公司炼油三部,河南 洛阳 471012)

溶剂脱沥青作为重油预处理技术,其过程为纯物理抽提过程,对减压渣油等重质油中残炭、沥青质和重金属的脱除率高,能够得到性质较好的脱沥青油作为良好的二次加工原料。未来溶剂脱沥青技术的发展趋势是:①溶剂脱沥青将向提高原料灵活性、提高产品收率、优化溶剂和操作条件节能降耗、装置升级改造方向发展;②溶剂脱沥青与延迟焦化、加氢处理等其他加工工艺高效结合发展,充分发挥组合优势,提高炼厂灵活性和经济效益[1]。如何平衡好液体收率和产品质量的关系,如何保证安全、高效运行已迫在眉睫。

1 溶剂脱沥青概况

溶剂脱沥青技术根据生产目的的不同,分为丙烷脱沥青、混合C4脱沥青和戊烷脱沥青过程。国内外工业生产装置约120套,各装置根据对目标产品要求的差异,工艺流程、原料性质和产品收率等也不尽相同,国内采用丁烷作为溶剂进行减压渣油脱沥青的装置有8套。

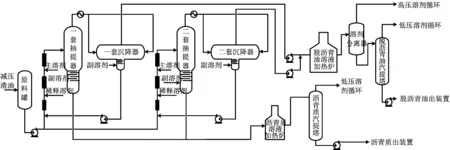

与同类装置相比,均采用“亚临界抽提—超临界回收”技术,即工艺流程中均包括抽提系统和溶剂回收系统部分。其中抽提系统对装置的产品收率和质量产生直接影响,溶剂回收系统则直接决定了装置能耗的高低。工艺流程如图1所示。

本装置具有以下5个特点:①生产流程上采用“一头一尾、两套抽提系统”。②抽提系统采用“一段抽提、二段沉降”,且沉降形式为“卧式”沉降。③加工原料的性质最重,即残炭值最高,沥青质含量也最高。④脱沥青油的收率最高。⑤脱油沥青的软化点最高。

2 原料及溶剂性质

2.1 生产过程中几种典型原料的性质

图1 丁烷脱沥青装置工艺流程图

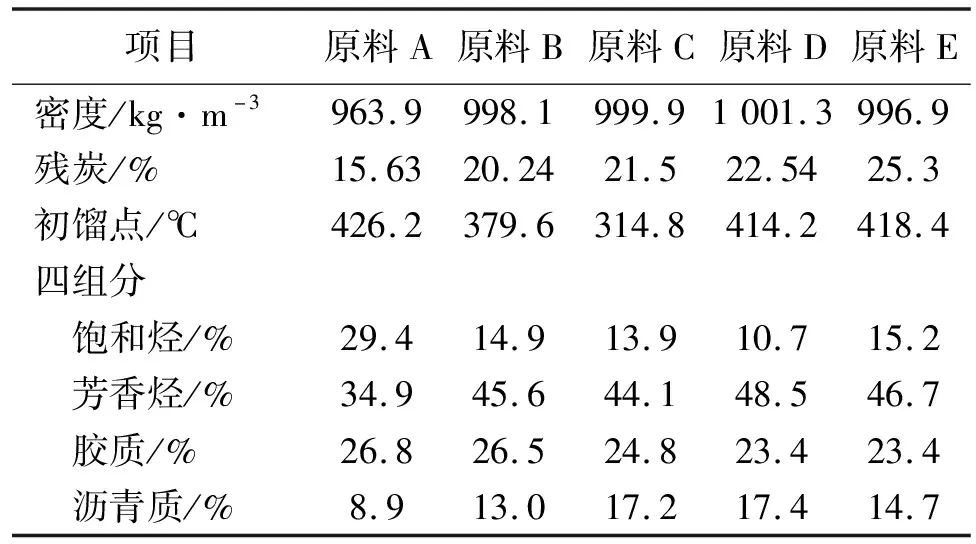

溶剂脱沥青装置加工原料为100%的减压渣油,近年来,减压渣油的性质变化幅度较大,密度、残炭、馏程和四组分物理性质分析数据,见表1。

表1 五种减压渣油的物理性质

从表1可以看出,从原料A到原料E性质逐渐变重,①变化较大的为残炭值,最高为25.3%(实际生产过程中最高达到27.38%),最低为15.83%;②原料B至原料E,密度变化较小,但残炭变化却较大;③初馏点的变化与残炭、密度无对应的规律或比例关系,而与上游减压装置拔出深度有关;④从减压渣油四组分进行分析,饱和烃、芳香烃的质量分数较高会有利于提高脱沥青油的拔出率,胶质、沥青质的质量分数较高则可提高脱油沥青的收率,同时也会增加抽提系统的分离难度[2]。

2.2 原料性质设计值

原设计该装置以中原减压渣油为原料,溶脱装置设计原料性质如下:密度为948.8 kg/m3,残炭为14.6%,初馏点为399 ℃,饱和烃为30.7%,芳香烃为31.0%,胶质为38.3%,沥青质为0。

原料性质对比表1数据可知,与原设计原料性质相比,生产形势已发生了很大的变化,实际加工减压渣油的性质逐年变重,残炭、密度和沥青质含量已远远高于设计数据,意味着对装置的运行苛刻度不断提高。

2.3 溶剂组成

在实际生产过程中,C1~C5轻烃溶剂随着C数的增加,对减压渣油中油分的溶解度逐渐增大,选择性降低;异构烷烃的溶解度小于正构烷烃,但选择性较好。选择性越好,脱沥青油的残炭越低;溶解度越大,脱沥青油的收率越高[3]。

本装置设计以提供催化裂化原料为目的,因此采用以正丁烷为主(设计要求质量分数≥85%)的混合C4为抽提溶剂。装置运行中,85%左右的溶剂直接循环利用,15%左右的溶剂经汽提、脱水后循环利用,同时会适时根据分析数据进行补充或置换溶剂,以尽可能保持溶剂组成稳定。

溶剂组成为:甲烷0.90%,乙烷1.39%,丙烷3.60%,异丁烷1.47%,正丁烷85.55%,丁烯2.05%,C5及以上2.90%,硫化氢0.37%,其它1.77%。因此在分析原料对溶剂脱沥青过程的影响时,不考虑溶剂组分变化这个影响因素。

3 原料对C4溶剂脱沥青过程的影响分析

3.1 对装置加工能力的影响

随着减压渣油性质的变化,为保证装置产品脱沥青油和脱油沥青质量合格,会在设计指标范围内,对剂油比、抽提温度、沉降温度、抽提器界位等关键运行操作参数进行调整,选择适当的操作条件。

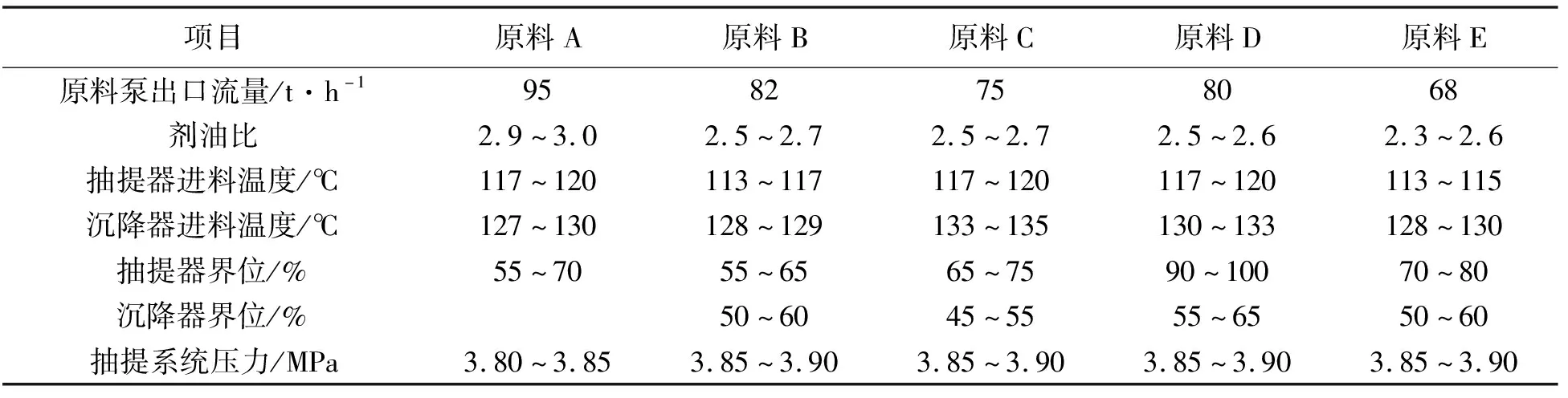

在实际生产过程中,为适应减压渣油平衡的需求变化,不断摸索着不同原料下的边界条件和适宜的加工能力,见表2。

表2中呈现了加工不同原料的情况下,通过逐步调整各关键操作参数,装置运行安全和产品质量合格的基础上,基本确定出了最大加工能力和适应的操作条件,并摸索出了实际生产过程中几点变化规律:①随着原料的不断变重,装置的最大加工能力呈下降趋势。②原料性质中对加工量影响的主要参照因素为残炭值和沥青质含量,原料A残炭值为15.83%,与设计14.6%较接近,沥青质含量稍高于设计值,加工能力基本能达到设计值;原料B至原料E各项性质分析数据均高于设计值,加工能力也远低于设计负荷。③对比原料C和原料D,残炭、沥青质含量相近,最大加工量相差5 t/h,同时对各关键运行参数进行对比分析可知,加工量达到80 t/h时,抽提器界位已经超高,二段沉降器也处于高界位运行,抽提系统存在随时出现混相的可能。实际运行中,曾出现两次抽提器混相现象,沉降器界位快速上升至满界位,重组分混入脱沥青油带入下游装置,后采取降低进料量的措施后恢复正常。④原料变重,油组分减少,会相应降低剂油比,同时剂油比的调整范围会主要考虑以下两个方面,一是低限以体系的两相能正常分相为参考,二是高限以脱沥青油的残炭、收率变化为参考,同时从相特性的角度参考,剂油比增大,体系的液-液两相区扩大,即亚临界抽提系统的抽提温度可调节范围变大。⑤原料性质变重时,抽提温度降低。一般情况下,抽提、沉降温度作为调整脱沥青油收率的主要措施,因此原料变化时只进行小范围的微调。⑥抽提界位是抽提系统安全、可靠运行的主要监控指标,是确保体系两相达到基本分离的第一参照。在一定的操作条件下,原料性质的变化会直接影响到两相间相界位的移动,原料性质残炭值增加时,界位上升,如沥青质含量也增加,则分离苛刻度增加,抽提效果变差,进一步加剧抽提界位的控制难度。因此原料变重后,制约装置加工能力的因素之一即为抽提界位。

表2 溶脱装置不同原料下的主要操作条件

3.2 对脱沥青油收率的影响

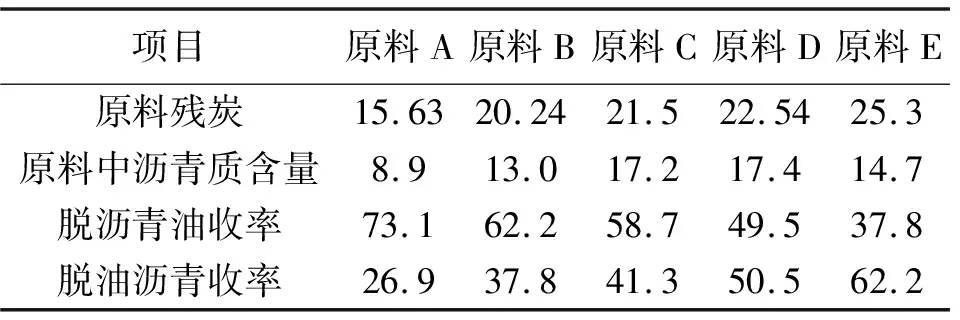

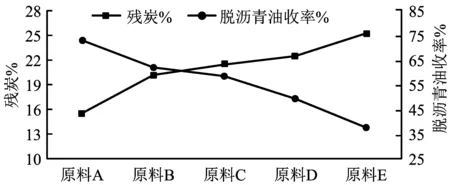

原料性质中主要影响脱沥青油收率的两个指标为残炭值和沥青质含量,表3列出了五种原料不同性质对应下脱沥青油的收率变化。在对比分析过程中,各主要操作调节已经过一定的优化调整,因此只讨论原料性质变化对脱沥青油收率的影响。

表3 溶脱装置不同原料下的液体收率 %

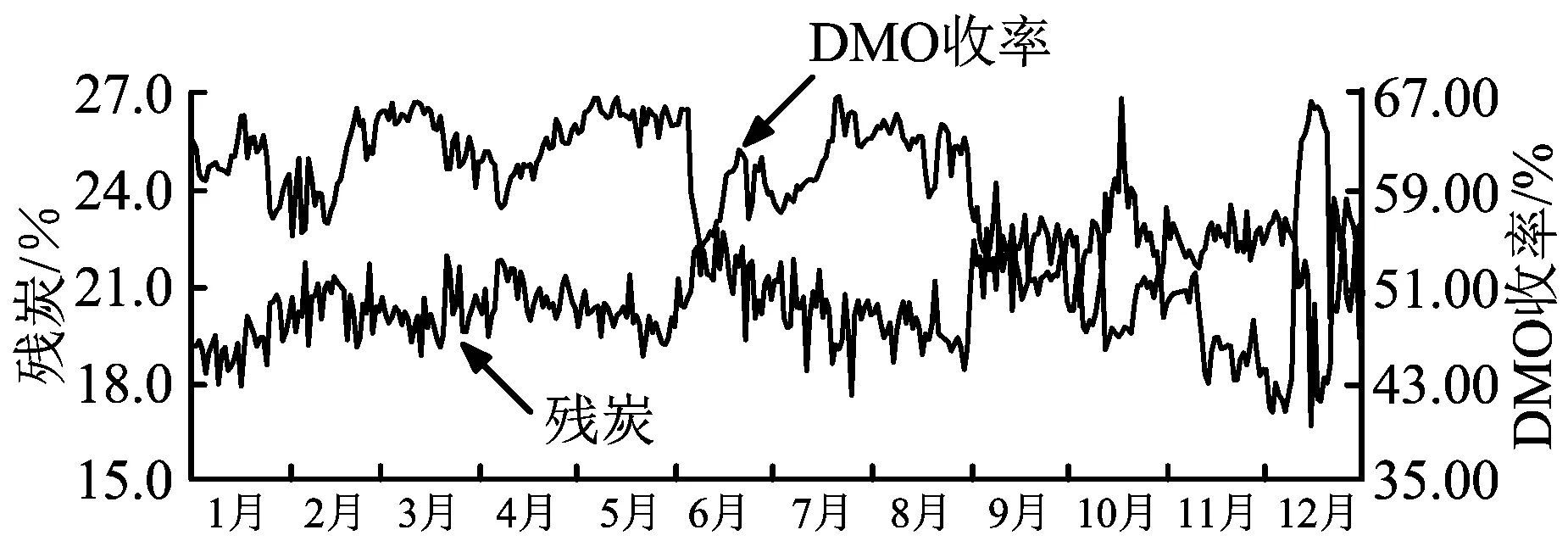

分析表3数据和图2变化趋势可知,脱沥青油收率与原料残炭值呈反比例关系,即残炭值越高,脱沥青油收率越低。在一定的操作条件下,加工原料A得到的脱沥青油收率甚至高于设计值68%;对比原料B、C、D,原料残炭值相差较小,原料C、D的沥青质含量较原料B偏高,所得到的收率大幅降低;对比原料D和E,沥青质含量降低,但收率降低更多,由此表明残炭对收率高低的影响非常明显。图3列出了2018年1—12月脱沥青油收率变化与原料残炭对比趋势,更为显著地表现出了两者之间的反比例关系。

图2 不同原料残炭下脱沥青油的收率变化趋势图

图3 2018年1—12月脱沥青油收率与原料残炭对比趋势图

另外,从残炭和脱沥青油收率的数据变化来看,原料残炭在一定范围内,残炭的高低对脱沥青油收率变化范围的影响较小或处于波动状态,残炭值高于一定数值后,脱沥青油收率呈大幅下降趋势。对比生产过程中的分析数据,残炭值高于22%后,脱沥青油收率降幅增大。

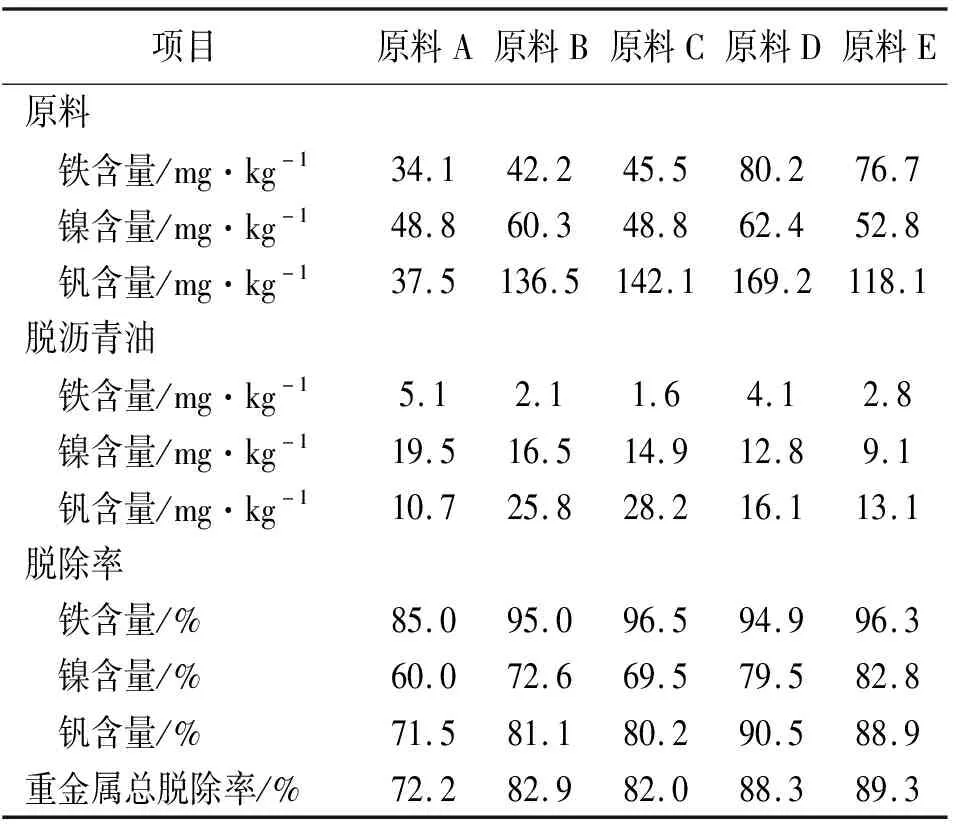

3.3 对重金属脱除率的影响

原油中的重金属95%以上集中在其减压渣油中,而减压渣油中的金属90%以上集中在其胶状沥青状组分中,且还受到原油性质的影响。表4中,原料B~E中的铁、镍和钒的质量分数高于原料A,经亚临界萃取分离技术,溶剂脱沥青脱除了含有大量重金属的沥青质等组分,金属脱除能力较好,总脱除率达到80%~90%,但同时脱除情况还与脱沥青油的拔出率密切相关。

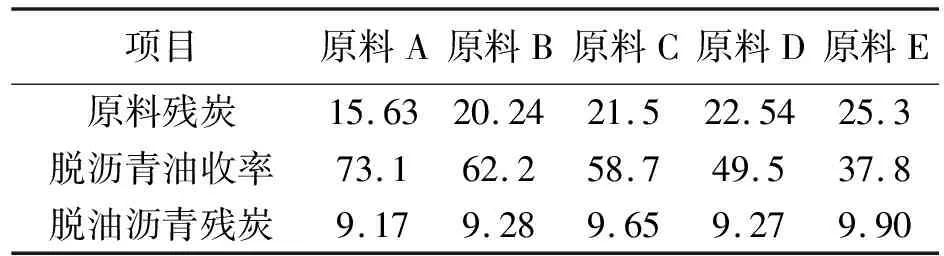

3.4 对脱沥青油残炭的影响

在操作条件不变(即剂油比、抽提温度、溶剂组成等)的情况下,溶剂溶解能力基本不变,原料性质变差,重组分增加,轻组分减少,易出现重组分被携带到脱沥青油中。对比原料B和原料C,当原料残炭质量分数从20.24%增加到21.5%时,脱沥青油中残炭质量分数也随之增加,从9.28%升至9.65%,见表5。

表4 溶脱装置不同原料下的重金属脱除率

表5 溶脱装置不同原料下的脱沥青油残炭 %

脱沥青油残炭还与其收率和抽提系统停留时间相关。同一条件下,收率降低,其残炭值也降低;抽提器或沉降器高界位运行情况下,抽提时间延长,重组分也更被携带至脱沥青中。

装置运行过程中,由于目前的溶剂脱沥青产品质量与操作条件之间无法建立相对应的关联计算分析,操作只能够依据化验数据进行调整,而化验分析数据所需时间也要在6~8 h;其次是根据化验分析数据进行相应的调整操作,抽提器建立新的液液萃取平衡至少在3 h以上,因此原料性质变化后,产品质量调整时间较长。

3.5 对脱油沥青软化点的影响

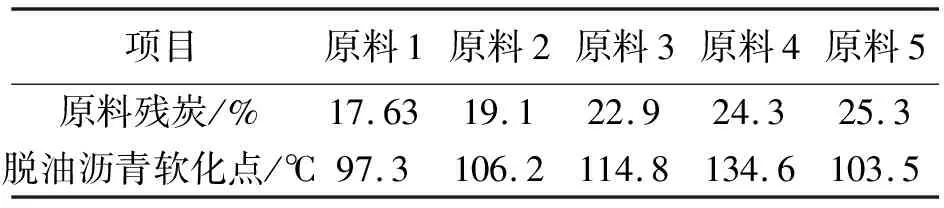

为考察原料残炭对脱油沥青软化点的直接影响,对近5年来的减压渣油和脱油沥青软化点数据进行对比,在主要操作条件不变的情况,重新选取了5种原料进行对比分析,结果见表6。

从原料1到原料4,均为装置加工负荷较高情况,基本无调节余地,可以看出脱油沥青软化点受到原料残炭的直接影响,随着原料残炭的逐渐升高,脱油沥青软化点不断增大。在生产过程中,当原料性质出现大幅波动时,3 h内脱油沥青软化点会出现较为明显的变化,该变化主要通过抗车辙母粒的成型情况直观看出。原料5显示原料残炭为25.3%时,脱油沥青软化点较低,为103.5 ℃,分析主要原因为装置加工负荷较低,脱沥青油收率低,各关键参数可调节余地大,软化点可调控范围较大,如欲提高脱油沥青软化点,则可通过降低抽提温度、提高溶剂比、投用抽提器底部副溶剂等措施进行调整。

表6 溶脱装置不同原料下的脱油沥青的软化点

4 结论及建议

溶剂脱沥青技术对加工原料的适应范围较大,同时在不同原料条件下,均能较好地脱除铁、镍、钒重金属的含量。目前作为公司平衡减压渣油和调整重油产品结构的途径之一,在灵活生产的调整过程中应注意:①溶脱装置的加工能力受到原料性质的直接影响,在追求脱沥青油收率、质量和脱油沥青质量的过程中,存在一个相对平衡的点。②加工原料性质较重的减压渣油时,产品质量和收率的变化同时受其沥青质量分数的影响,且质量与收率呈一定的反比例关系。③根据摸索出的对应边界条件,可以在较快的时间内达到平衡稳定状态有利于溶脱装置在重油物料平衡和产品结构调整中的作用发挥。