CO深冷分离装置运行优化与研究

2020-07-18门俊杰

门俊杰

(河南龙宇煤化工有限公司,河南 永城 476600)

目前比较成熟的CO提纯的方法有深冷分离法和变压吸附法。深冷分离法又称低温精馏法,其实质就是气体液化技术,利用不同气体沸点的差异进行精馏,使不同气体得到分离。

1 CO深冷分离装置应用概况

河南龙宇煤化工有限公司(以下简称龙宇煤化工)CO深冷分离装置是40万t/a煤制乙酸和20万t/a煤制乙二醇项目的配套装置,采用的是法液空的气体液化深冷分离技术。通过分压冷凝工艺进行CO深冷分离,深冷分离单元产出浓度为98.5%的低压CO气体和浓度为87%的高压富H2,供醋酸合成和乙二醇合成使用,同时产生的闪蒸气通过低温甲醇洗单元循环气压缩机循环利用。低压CO气体部分通过一氧化碳压缩机增压供醋酸和乙二醇生产使用;高压富H2进入下游工序变压吸附(PSA)单元进行提纯,提取的高浓度氢气供乙二醇合成生产使用。

龙宇煤化工CO深冷分离装置设计生产能力以CO含量100%计,冷箱的生产能力54 440 Nm3/h,其中送入乙二醇装置区的CO产品26 649 Nm3/h,送入醋酸装置区的CO产品28 755 Nm3/h。装置设计操作负荷为50%~110%。

2 CO深冷分离装置工艺介绍

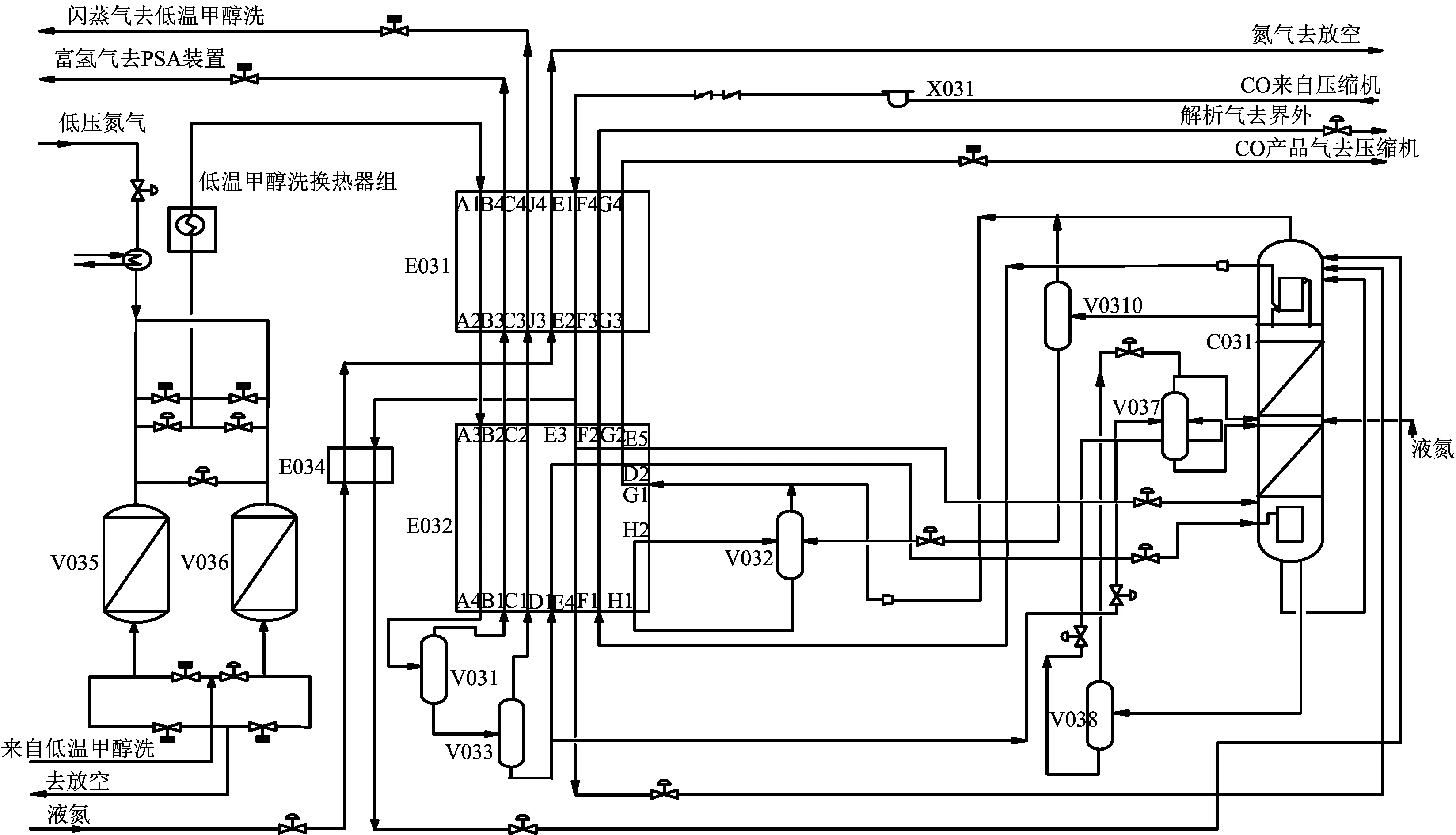

深冷分离装置主要由前端净化、冷箱分离提纯单元、CO压缩及低温排放四部分组成,工艺流程简图见图1。

2.1 前端净化单元

前端净化单元的作用是吸附来自低温甲醇洗装置原料气中的CO2和CH3OH等微量杂质,以避免这些杂质在下游的深冷设备中结冰。由两个外部保温的吸附器V035和V036组成,吸附时压力为3.2 MPa、温度-50 ℃,再生时压力为0.25 MPa,温度为230 ℃。吸附操作通过一套由程序控制的阀门系统实现,吸附器出口能使原料气其中的CO2和CH3OH含量<0.1×10-6(体积分数)。两台充填有相同数量分子筛的吸附器并行工作,当一个吸附器吸附的时候,另外一个再生,每12 h切换一次。再生用的气体为低压氮气。

2.2 冷箱分离提纯单元

正常情况下,合成气中含有一定量的氮气,为满足CO产品气纯度的要求,必须使用特定的脱氮精馏塔。该单元采取的工艺流程,把氢气和氮气从原料气中分离出来,并根据合成气的规格,生产出纯度>98.5%的一氧化碳产品气,分离出来的绝大部分氢气作为高压富氢气送至下游的PSA单元,进行进一步吸附提纯。原料气进入深冷单元,并通过深冷单元(冷箱)进行纯化。原料气在主换热器E031和E032里冷却,分压冷凝,部分冷凝后送到气液分离器V031中。气相部分即富氢气体,在主换热器里换热至常温,然后离开冷箱,该气体以较高压力输送至PSA界区。液相部分通过阀门膨胀后送到闪蒸容器V033内去除少量的氢气。顶部的闪蒸气在主换热器里换热至常温,在中等压力下送至低温甲醇洗单元循环气压缩机,压缩后循环利用。底部的液体被送到一氧化碳/氮分离塔C031,该塔底部产生高纯度的CO产品以提供下游的醋酸装置和乙二醇装置使用。

图1 深冷分离装置工艺流程简图

2.3 CO压缩单元

深冷分离设置压缩循环系统,从深冷分离出来的CO产品气温度30 ℃,压力0.05 MPa,进入CO压缩机,压缩后的气体温度30 ℃,压力0.8 MPa。一氧化碳压缩机的设计是为了使一氧化碳产品的压力达到所需压力。此压缩机同时通过部分一氧化碳循环以提供分离所需的负荷。为保证进入冷箱的气体洁净,在压缩机出口设置有精度为2 μm的过滤器X031。深冷分离的能量平衡由界区空分装置的液氮来提供。

2.4 低温排放单元

深冷分离装置的分离过程是在低温深冷条件下进行的。因维护或者安全原因对冷箱内低温液体的排放是必要的,这些低温液体不能直接排放至火炬系统,需要被蒸发,蒸发后的气体需被加热后再送至火炬。其它低温气体比如冷箱压力安全阀释放的气体从火炬排放时,也可用来加热该气体。低温液体被气化并通过低温排放加热器加热后送至火炬总管,低温排放单元包含低温排放槽和加热器,加热器为一套浸在水浴中的盘管换热器。水池中的水温由1.7 MPa蒸汽来维持在50~60 ℃。

3 出现的问题及解决措施

3.1 分子筛流失

龙宇煤化工CO深冷分离装置前端净化单元在初期试车过程中分子筛再生气出口程控阀门出现卡涩关闭不严现象,对程控阀门进行拆除检修时发现管道内有分子筛存留。随即打开吸附器进行检查,分子筛装填高度有所下降,分子筛有流失现象。

分子筛在吸附和再生时工艺流程的流向是相反的。吸附时自下而上,再生时自上而下,并且伴随着高温、低温、高压、低压频繁交替运行,容易对分子筛造成冲击导致分子筛粉化。而吸附器入口底部只有支撑格栅和支撑丝网,上部出口只有管道丝网过滤器,不能有效防止分子筛流失,也易造成粉化后的分子筛带入后系统。

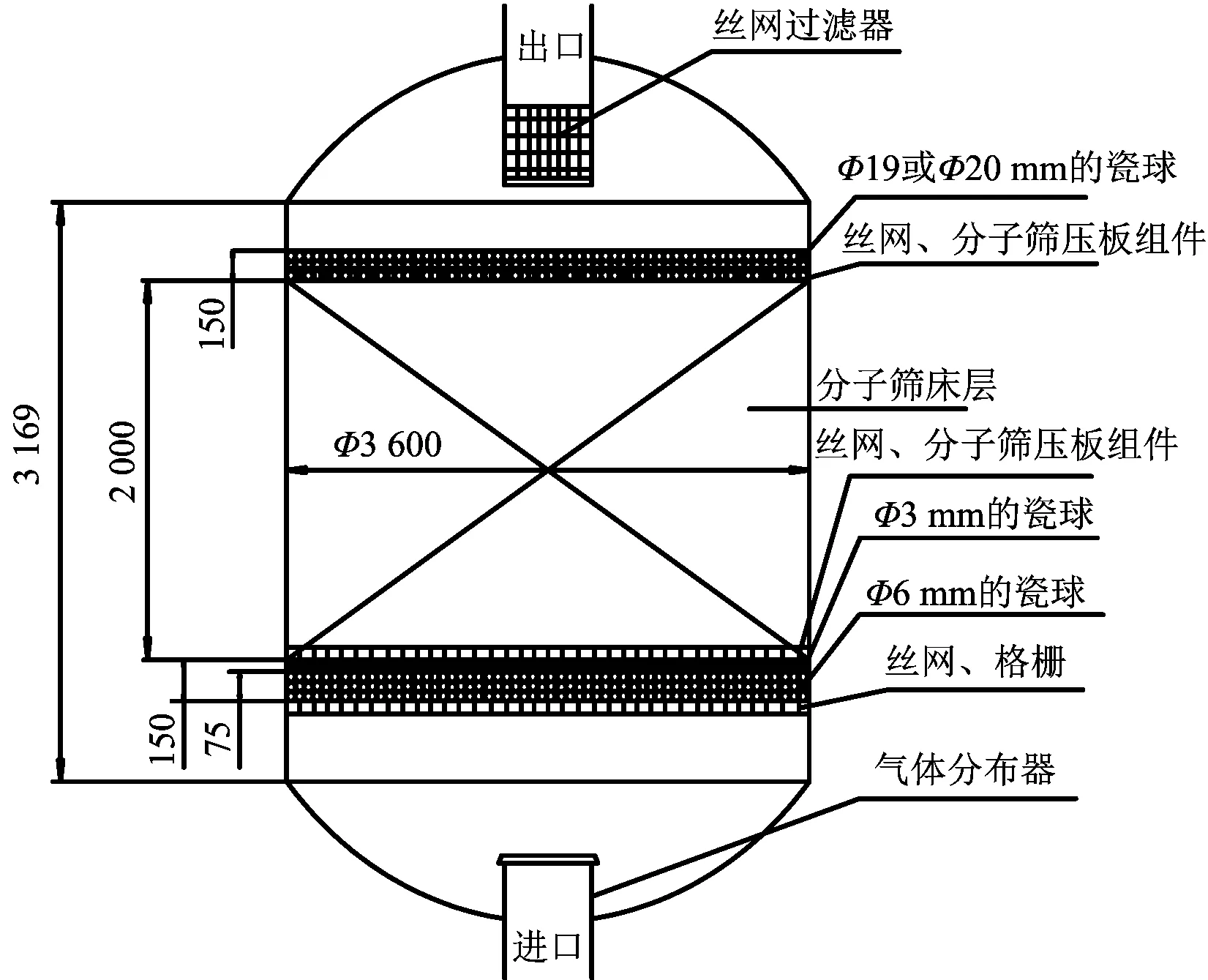

解决措施是改变原有分子筛的装填方式。在原有丝网基础上先装填Φ6 mm的瓷球,装填高度为75 mm,Φ6 mm瓷球上方装填Φ3 mm的瓷球,装填高度为75 mm,然后在Φ6 mm瓷球的上方铺丝网一层,并用分子筛压板组件将丝网压紧。在丝网上方装填分子筛,装填高度为2 000 mm。分子筛上方铺一层丝网,并用分子筛压板组件将丝网压紧,然后在丝网上方装填Φ19 mm或Φ20 mm的瓷球,装填高度为150 mm,具体如图2所示。

下部瓷球为不同规格的两层且比上部瓷球小的原因是:①吸附器下部没有管道丝网过滤器,小瓷球能够防止分子筛漏出。②小瓷球有利于气体更好的分布。③有两层不同规格,主要考虑的是整个分子筛的床层压差,而上部瓷球只起到压紧作用。改造后,分子筛的床层相对固定,减少了因压力变化带来的冲击,既提升了气体分布效果,又有效防止了分子筛的粉化和流失,且整个分子筛床层压差能够控制在10 kPa以内。

图2 分子筛装填改造示意图

3.2 CO产品气纯度不达标

CO深冷分离装置设计产品气纯度98.5%,初期运行时CO产品气浓度只能达到98%,其中N2含量在1.3%左右,CH4含量0.6%左右。根据法液空提供的资料,深冷分离冷箱是在原料气中H2为46.47%,CO为51.45%,N2为1.96%,Ar为0.11%,CO2和CH3OH<0.1×10-6,H2S+COS<0.1×10-6,CH4为0的基础上设计的,未考虑任何未说明的不纯物。

影响CO产品气纯度的因素有:①原料气中N2的影响。原料气中N2+Ar+CH4等杂质气体如果大于2%,对冷箱来说是很难处理的,冷箱内一氧化碳/氮分离塔C031将超负荷运行,造成精馏塔波动,最终导致CO产品气中氮气含量过高,从而影响CO产品气品质。在冷箱运行初期,进冷箱原料气中的N2为2.4%左右,这是CO产品气不达标的重要原因。②原料气中CH4的影响。从法液空提供的资料可以看出,冷箱设计的基础CH4为0,冷箱内未设置脱CH4设施,实际上进入冷箱的原料气中CH4含量一直在0.3%左右。由于CH4的沸点比CO、N2、H2要高得多,只要进入冷箱就会被直接液化,且无法脱除,对CO产品气品质的影响是致命的。③系统冷量的影响。冷箱的冷量主要来源于系统本身的降压节流、闪蒸和中压CO循环。在操作中发现,原料气中氢气和一氧化碳比例失调,CO含量过低,会出现冷箱内各分离、闪蒸、塔内的液位不断下降现象,导致系统温度逐渐升高,CO液化量越来越小,最终造成冷箱冷热失衡,CO产品不达标。

解决措施是:①将煤气化装置激冷气压缩机干气密封用气由氮气改为二氧化碳气并将煤气化装置区用的吹扫气由氮气改为二氧化碳气,优化前系统煤气化装置的氮气补入量以降低原料气中的氮气含量。②适当降低变换装置的变换深度以减少前系统变换装置的甲烷化反应,尽可能降低原料气中的甲烷含量。通过V032导淋定期排放,以降低CO产品气中的CH4含量。③在冷箱CO负荷较低时,加大液氮补充量以补偿系统冷量,保证冷箱的液化温度和CO液化量。

通过改造和优化后,原料气中N2含量可以降至1.2%左右,CH4含量可以降至;CO产品气中CO含量98.73%,N2含量0.94%,CH4含量0.33%,效果显著。

3.3 主换热器E031冻堵

龙宇煤化工CO深冷分离装置在运行过程中,主换热器E031出现过3次冻堵现象,最高主换热器E031压差可以达到130 kPa。对于冷箱来说,任意一路流程堵塞都会导致主换热器通道变小、压差增大、冷损增大,造成冷箱系统冷热不平衡。即影响装置的运行负荷,又增加了液氮的用量,运行经济性较差,更严重则会导致装置无法运行,系统被迫停车。

造成主换热器E031管路堵塞的原因有:①CO压缩机的段间冷却器泄漏造成的。压缩机段间冷却器用的冷却介质是循环水,由于换热器管束采用的材质为普通碳钢,其耐腐蚀性较差,运行时换热器发生泄漏,循环水进入气路系统,随着中压CO循环气进入冷箱,导致这股气体的露点升至-20 ℃。(进入冷箱的所有气体露点必须低于-62 ℃。)②前端净化单元分子筛参与程序控制的再生气进口阀为蝶阀,在压力、温度交替变化较大的恶劣工况下发生内漏,导致分子筛再生不彻底,严重影响吸附效果,造成分子筛出口原料气超指标。③前端净化单元分子筛在使用末期时吸附效果变差,分子筛出口原料气中的甲醇超指标,最高能达到0.5×10-6。

解决措施和效果:①针对换热器泄漏,对换热器循环回水管线进行带压开孔,将回水与管网隔离后直接引至循环水池。同时关小循环水上水阀门,降

低循环水压力,使循环水压力略低于气路压力,保证循环水不向气路泄漏。②由于蝶阀阀门本身结构原因,使其在压力、温度交替变化较大的恶劣工况下极易发生内漏,考虑到再生气入口阀为两位开关阀,不起调节作用,所以将容易发生内漏的蝶阀更换为密封性能更好的硬密封球阀。③针对分子筛使用末期存在问题,我们进行了一系列的调整。首先,分子筛再生加热气量由10 000 Nm3/h增至12 000 Nm3/h,以保证加热的效果;其次,分子筛再生冷吹气量由10 000 Nm3/h增加至13 000 Nm3/h,以保证冷吹效果;再次,缩短分子筛备用并联时间,短期并联由90 min缩短为60 min。

经过改造、调整和优化后:①调整气路和循环水之间的压差后解决了压缩机段间冷却器泄漏对装置的影响,CO压缩机出口气体的露点可降至-65 ℃。但这只是暂时维持装置运行的手段,为了彻底解决换热器泄漏问题,我们对换热器管束进行了更换,将管束材质升级为更耐腐蚀的S304不锈钢。②将蝶阀更换后运行3年,至今未发生内漏。③经过调整,既加强了分子筛的再生效果,又缩短了分子筛的吸附时间,整个吸附和再生过程形成一个良性循环,分子筛出口甲醇逐渐由0.5×10-6降至低于0.1×10-6。通过以上方法可以控制主换热器E031压差不再上涨,能够满足装置安全、稳定、高负荷运行,效果显著。

4 结语

随着化工产业不断发展,大型CO深冷分离技术的应用将会越来越广泛,只要我们在运行过程中不断地研究和总结运行经验,CO深冷分离装置的运行将会愈加的稳定。