纤维级复合阻燃PA 6的制备及其热稳定性研究

2020-07-18周卫东余小伟彭治汉

周卫东,余小伟,陈 龙,彭治汉

(1.中国石化集团资产经营管理有限公司巴陵石化分公司技术中心,湖南 岳阳 414014;2.东华大学 材料科学与工程学院,上海 201620)

聚己内酰胺(PA 6)纤维广泛应用于家纺、服饰及工业绳网等领域。在这些领域中,PA 6纤维的阻燃性能日益受到重视,开发一种易于产业化兼具较好力学性能与阻燃性能的阻燃PA 6纤维成为研究热点[1-2]。

目前,PA 6纤维的阻燃改性主要采取三种技术路线:一是后整理法[3];二是阻燃剂原位共聚合法[4];三是阻燃剂共混纺丝法[5-6]。采用的阻燃剂主要是磷氮无卤阻燃剂。对纤维织物进行阻燃后处理制备的阻燃纤维织物在机械摩擦与清洗后,阻燃性能易流失,稳定性差,生产中一般需要经接枝、轧烘焙、涂覆、喷雾等工序,流程长、能耗大、不环保;阻燃剂原位共聚合法中,由于添加的阻燃剂对聚合体的相对分子质量及分布产生较大影响,阻燃剂的量很难控制,过多或过少都会使纤维丧失原有的一些优良性能,且聚合体的纺丝性能所受影响较大,至今很难实现工业化生产;阻燃剂共混纺丝法是采用阻燃剂与基体聚合物共混的方法,先通过造粒制备阻燃切片,然后进行熔融纺丝制备阻燃纤维,这种纤维能够永久阻燃,并具有耐摩擦和耐清洗等特点,然而阻燃剂的组成与结构、阻燃剂与基体聚合物共混体系的热稳定性对其纺丝性能以及纤维力学性能的影响很大。可纺性差、生产中断丝频繁、纤维强度低等是共混纺丝法生产阻燃PA 6纤维常见的问题。

三聚氰胺氰尿酸盐( MCA) 是20世纪80年代由日本开发的一种氮系阻燃剂, 具有阻燃效率高、无卤、低毒、低烟等优点,在PA 6阻燃改性方面得到了广泛应用。MCA阻燃改性PA 6纤维主要通过共混、熔融纺丝制备,但MCA添加量较大,在 PA 6树脂中分散性较差,容易发生团聚现象,导致MCA在PA 6中分散不均匀,且分散相尺寸大, 影响其可纺性及阻燃效果。另外,MCA是气相阻燃,在燃烧过程中凝聚相成炭量较低,炭层比较松散,不能形成致密的保护层,这也限制其阻燃效果的提高。近年来,采用MCA与其他阻燃剂复配协同阻燃PA 6纤维的研究越来越多。ALISAEHIC等[7]将氮磷复配阻燃剂应用在阻燃PA 6纤维材料中,沙凯等[8]将三聚氰胺氰尿酸盐 (MCA)与有机改性蒙脱土(MMT)复配应用于阻燃PA 6纤维材料中,其阻燃剂添加量都较少,纤维力学性能可满足使用需要,但纤维阻燃效果欠佳,极限氧指数(LOI)均低于29%,且燃烧时熔滴现象严重。阻燃剂添加量低、具有良好可纺性同时阻燃性能良好是阻燃PA 6纤维产业化亟待解决的技术问题。

为探索工艺简单、成本低、适用于产业化的阻燃PA 6纤维制备方法,阻燃剂与PA 6共混体系在共混造粒及纺丝过程中的热稳定性研究显得尤为重要。作者选择阻燃剂MCA与类石墨相氮化碳(g-C3N4)或硫化锌(ZnS)或9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物衍生物(ZDOPO)复配,添加到PA 6切片中熔融共混制得阻燃PA 6切片,然后进行熔融纺丝和拉伸卷绕,制备阻燃PA 6纤维;研究比较不同阻燃剂种类及复配比对PA 6共混体系热稳定性的影响,以及模拟纺丝过程中阻燃剂种类及复配比对阻燃PA 6共混体系的热稳定性的影响。

1 实验

1.1 主要原料及助剂

PA 6切片:牌号M1013B,江苏瑞美福实业有限公司产;MCA:工业级,美莱珀化工材料科技有限公司产;ZnS:国药集团化学试剂有限公司产;g-C3N4:自制;ZDOPO:工业级,贵州源翼磷系新材料股份有限公司产;硅烷偶联剂:工业级,南京辰工有机硅材料有限公司产;润滑剂:国药集团化学试剂有限公司产。

1.2 主要设备及仪器

TSE-18A双螺杆挤出机:南京瑞亚高聚物装备有限公司制;纳米复合熔融纺丝机:上海金纬化纤机械有限公司制;JM-500ZGX真空转鼓干燥箱:上海金玛光电技术研究所制;TG 209 F1热失重分析仪:德国耐驰仪器制造有限公司制;JF-3型极限氧指数仪:南京炯雷仪器设备有限公司制;YG086缕纱测长仪:常州新纺检测仪器设备有限公司制;YG023B-Ⅱ型全自动单纱强力仪:常州市天祥纺织仪器有限公司制。

1.3 实验方法

1.3.1 阻燃PA 6切片的制备

将阻燃剂与纯PA 6切片进行共混造粒制备阻燃PA 6切片。将纯PA 6切片分别与MCA及MCA/g-C3N4,MCA/ZnS,MCA/ZDOPO复配阻燃体系按一定质量比机械物理混合,然后加入双螺杆挤出机进行共混熔融,熔融温度设置为260~280 ℃,熔融挤出后切粒制得阻燃PA 6切片。阻燃PA 6切片中阻燃剂总质量分数为6.0%,阻燃PA 6切片中阻燃剂种类及复合配比见表1。另外,纯PA 6切片标记为0#试样。

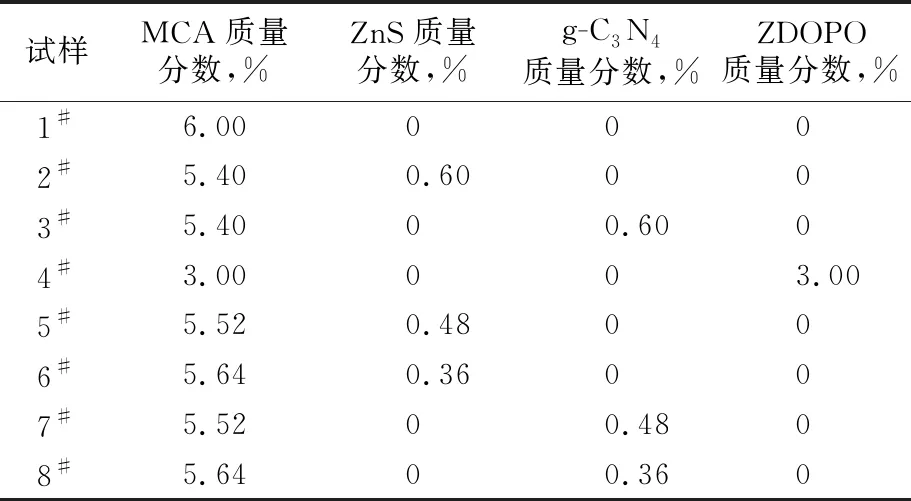

表1 不同阻燃剂种类及复合配比的阻燃PA 6切片试样Tab.1 Flame retardant PA 6 chip samples with flame retardant of different variety and composite ratio

1.3.2 阻燃PA 6纤维的制备

(1)将纯PA 6切片和制备的阻燃PA 6切片在真空转鼓干燥箱内进行干燥和预结晶。首先在2 h内由20 ℃升至65 ℃,保温6 h;然后在2 h内继续升温至95 ℃,保温6 h;接着在2 h内继续升温至115 ℃,保温12 h;最后在2 h内降温至65 ℃,恒温待用。

(2)对步骤(1)干燥处理后的纯PA 6切片和阻燃PA 6切片进行熔融纺丝、拉伸、卷绕,制得纯PA 6纤维和阻燃PA 6纤维。熔融纺丝温度为268~277 ℃,拉伸卷绕速度为2 000 m/min,拉伸倍数为3.5。其中,由0#纯PA切片及1#,2#,3#,4#阻燃PA 6切片制得的纤维试样分别标记为F0及F1,F2,F3,F4。

1.4 分析与测试

常规升温热重(TG)分析:测试前将纯PA 6切片及阻燃PA 6切片在真空烘箱中干燥48 h,采用TG 209 F1型热失重仪在空气气氛下以15 ℃/min的升温速率升至650 ℃,对纯PA 6及阻燃PA 6的热稳定性、热分解过程进行分析。

模拟纺丝过程恒温TG分析:测试前将纯PA 6切片及阻燃PA 6切片在真空烘箱中干燥48 h,采用TG 209 F1型热失重仪在空气气氛下以15 ℃/min 的升温速率升至300 ℃,恒温60 min,观察恒温过程中共混体系的热学性能及热失重过程。

线密度:采用YG086缕纱仪,按GB/T 14343—2008《化学纤维 长丝线密度的试验方法》测试。

力学性能:根据GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,采用YG023B-Ⅱ型全自动单纱强力仪测试。

阻燃性能:将纤维试样经织袜机制成袜带,将油剂清洗之后裁剪成标准样条,样条尺寸为 150 mm×58 mm,按GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》测试样条的LOI。

2 结果与讨论

2.1 阻燃剂种类对共混体系热稳定性的影响

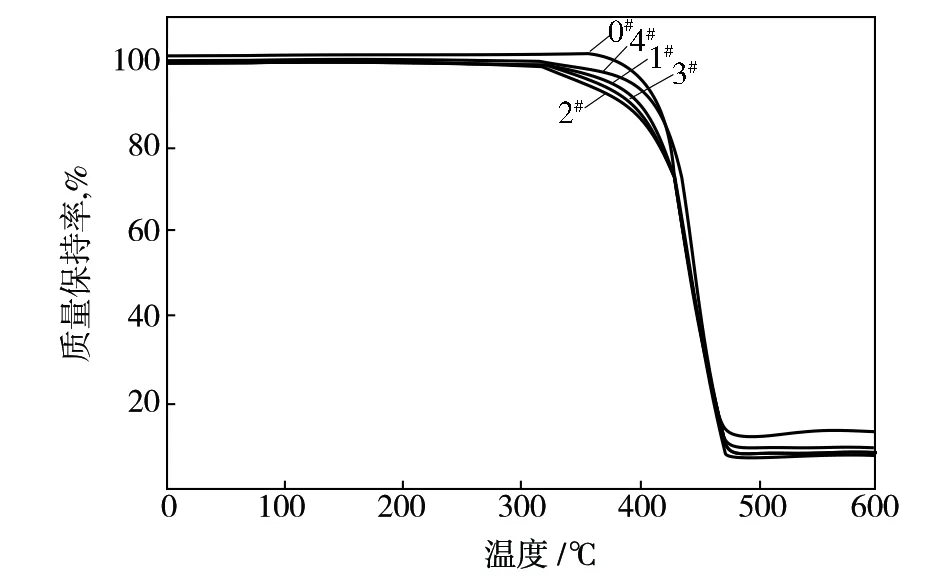

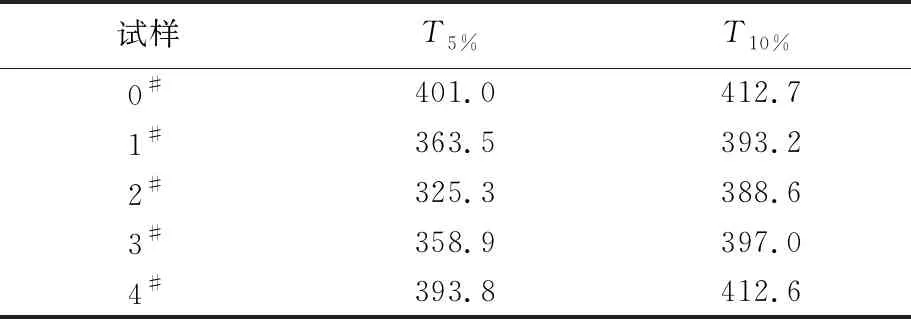

从图1和表2可知,含MCA/ZDOPO阻燃PA 6共混体系(4#试样)的TG曲线最接近于纯PA 6(0#试样)的热失重过程,其热失重5%时的热分解温度(T5%)为393.8 ℃,热失重10%时的热分解温度(T10%)为412.6 ℃,纯PA 6的T5%为401.0 ℃,T10%为412.7 ℃,即ZDOPO的加入对PA 6体系的热稳定性能的影响最小。其原因主要是ZDOPO具有与PA 6相接近的热稳定性能,ZDOPO的初始分解温度在360 ℃左右,其在PA 6体系中的相容性也较其他阻燃剂更佳,故对PA 6体系的热稳定性能的影响最小。

图1 不同阻燃剂的PA 6共混体系的升温TG曲线Fig.1 Heating TG curves of PA 6 blend systems with different flame retardant

表2 不同阻燃剂的PA 6共混体系的升温TG数据Tab.2 Heating TG data of PA 6 blend systems with different flame retardant

从图1和表2还可知:加入阻燃体系MCA/ZnS的2#试样和MCA/g-C3N4的3#试样相较于加入单一阻燃剂MCA的1#试样而言,PA 6共混体系热稳定性下降更为明显,其原因主要是ZnS和g-C3N4作为第三相分布在PA 6基体中,进一步降低了体系的均一性,且这两种阻燃剂与PA 6的相容性相对较差,从而导致阻燃PA 6体系的热稳定性下降更为明显;对比纯PA 6与1#及4#试样,阻燃剂MCA对PA 6的热稳定性影响很大,MCA质量分数从3%增加到6%,共混体系的热稳定性明显降低,这主要是因为MCA 容易发生团聚现象,MCA在PA 6树脂中分散性较差,导致MCA在PA 6中分散不均匀,降低了体系的均一性。ZDOPO对PA 6体系热稳定性的影响很小,因此后文中不讨论ZDOPO含量变化的影响。

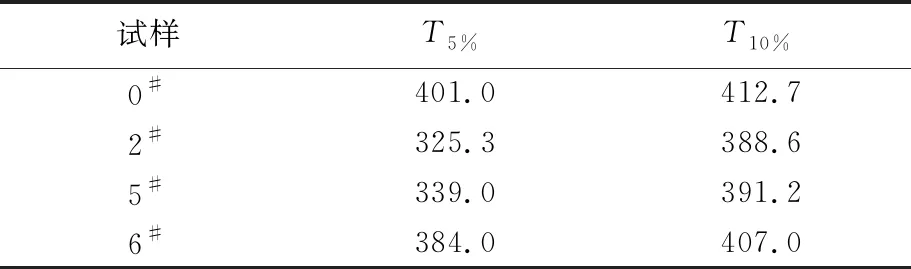

2.2 ZnS含量对共混体系热稳定性的影响

从图2和表3可知:加入MCA/ZnS阻燃剂的阻燃PA 6共混体系的热稳定性较纯PA 6都所有下降,表现在共混体系的T5%,T10%都有所下降,主要是由于阻燃剂MCA的提前热分解所致;随着ZnS含量的增加,阻燃PA 6共混体系的T5%,T10%明显降低,共混体系的热稳定性能降幅越为明显,分析其原因主要是由于阻燃剂ZnS是一种无机刚性粒子,无机刚性粒子在基体中的分散降低了体系的均一性,使其所处的部分在热降解过程中更易成为发生化学键断裂的地方,从而使PA 6体系在较低温度下发生相对较多的热分解失重现象。

图2 不同ZnS含量的PA 6共混体系的升温TG曲线Fig.2 Heating TG curves of PA 6 blend systems with different amounts of ZnS

表3 不同ZnS含量的PA 6共混体系的升温TG数据Tab.3 Heating TG data of PA 6 blend systems with different amounts of ZnS

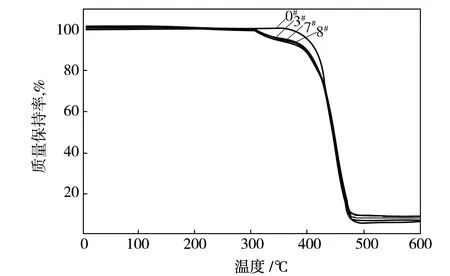

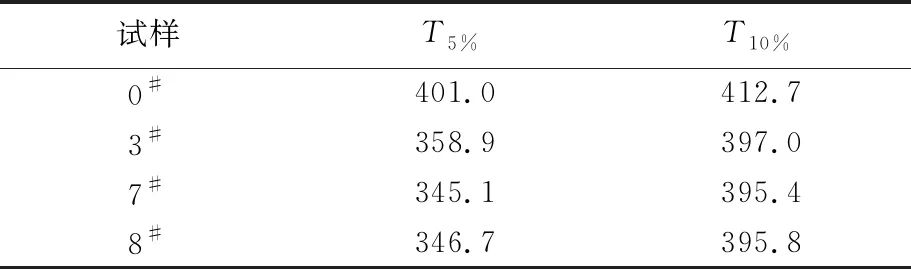

2.3 g-C3N4含量对共混体系热稳定性的影响

从图3和表4可知:加入MCA/g-C3N4阻燃剂的阻燃PA 6共混体系的热稳定性较纯PA 6的热稳定性均所有下降,其原因也是由于阻燃剂MCA的提前热分解所致;共混体系中g-C3N4含量的变化对其热稳定性能几乎没有影响,g-C3N4质量分数分别为0.60%,0.48%,0.36%时,即3#,7#,8#试样的T5%,T10%都十分接近,T5%分别为358.9,345.1,346.7 ℃,T10%分别为397.0,395.4,395.8 ℃,这是由于g-C3N4具有较高的热稳定性能,且可在PA 6基体中分散均匀,故而对PA 6体系的热稳定性能影响较小。

图3 不同g-C3N4含量的PA 6共混体系的升温TG曲线Fig.3 Heating TG curves of PA 6 blend systems with different amounts of g-C3N4

表4 不同g-C3N4含量的PA 6共混体系的升温TG数据Tab.4 Heating TG data of PA 6 blend systems with different amounts of g-C3N4

2.4 模拟纺丝过程中共混体系的热稳定性

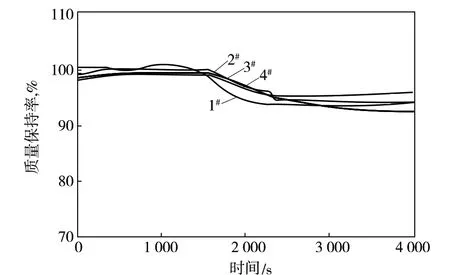

2.4.1 恒温条件下阻燃剂种类对共混体系热稳定性的影响

从图4和表5可知:在模拟熔融纺丝温度300 ℃的恒温TG测试中,各阻燃体系对PA 6共混体系热稳定性的影响较小,300 ℃高温持续30 min作用下,各阻燃共混体系发生热失重4%~7%;加入MCA/ZnS和MCA/g-C3N4相较于加入单一MCA的阻燃PA 6共混体系,其在模拟熔融纺丝过程中的热失重比例较少,其原因主要是由于ZnS和g-C3N4是两种具有相对较高热稳定性的物质,虽然其在基体中的分散性不佳会造成一些不良的影响,但是阻燃剂本身的优良热学性能使其所存在的体系在恒温的作用下更不易产生较多的热降解行为。

图4 不同阻燃剂的PA 6共混体系的恒温TG曲线Fig.4 Isothermal TG curves of PA 6 blend systems with different flame retardants

表5 不同阻燃剂的PA 6共混体系的恒温TG数据Tab.5 Isothermal TG data of PA 6 blend systems with different flame retardants

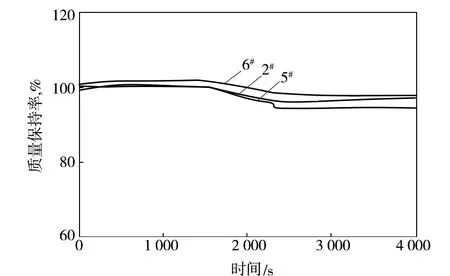

2.4.2 恒温条件下ZnS含量对共混体系热稳定性的影响

从图5和表6可知,在模拟纺丝条件300 ℃高温、持续30 min作用下,PA 6/MCA/ZnS共混体系会发生3%~7%的热失重现象,且随着ZnS含量增加会一定程度上地加剧这一体系的热失重比例。发生这一现象的原因是由于ZnS是一种无机刚性粒子,一方面其在基体中的弥散分布降低了体系的均一性,另一方面在持续高温作用下ZnS会不断吸收热量使体系在热降解过程中其所处位置更易发生化学键断裂,使阻燃PA 6体系在持续高温条件下发生相对较多的热分解现象。

图5 不同ZnS含量的PA 6共混体系的恒温TG曲线Fig.5 Isothermal TG curves of PA 6 blend systems with different amounts of ZnS

表6 不同ZnS含量的PA 6共混体系的恒温TG数据Tab.6 Isothermal TG data of PA 6 blend systems with different amounts of ZnS

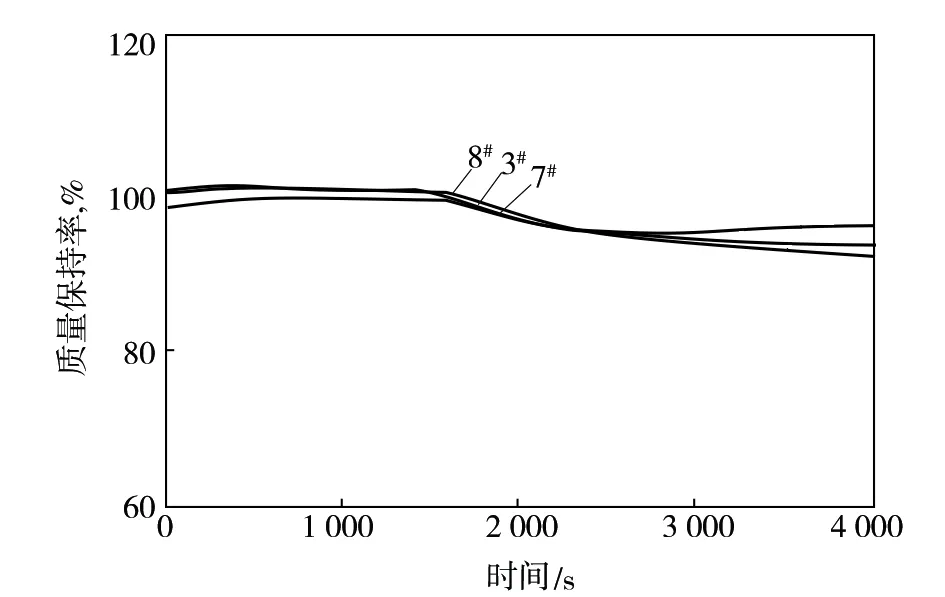

2.4.3 恒温条件下g-C3N4含量对共混体系热稳定性的影响

从图6和表7可知,在模拟纺丝条件300 ℃高温、持续30 min作用下,PA 6/MCA/g-C3N4共混体系会发生4%~8%的热失重现象,且随着g-C3N4含量的增加,共混体系的热失重会一定程度上地缓解。发生这一现象的主要原因是由于g-C3N4具有类石墨的层状结构,与MCA具有类似的大平面分子结构,两种阻燃剂分子会存在局部的层间重叠,且各自分子内、各自及相互分子间存在大量氢键,在受热的过程中一定程度地限制了体系中相对较为不稳定的MCA的受热分解;同时g-C3N4可以作为一种有效的碳化诱导和促进剂,使发生降解的物质尽可能多的以残炭的形式保留在体系内,从而使阻燃PA 6共混体系在持续高温条件下的质量保持率有小幅上升。

图6 不同g-C3N4含量的阻燃PA 6共混体系的恒温TG曲线Fig.6 Isothermal TG curves of PA 6 blend systems with different amounts of g-C3N4

表7 不同g-C3N4含量的PA 6共混体系的恒温TG数据Tab.7 Isothermal TG data of PA 6 blend systems with different amounts of g-C3N4

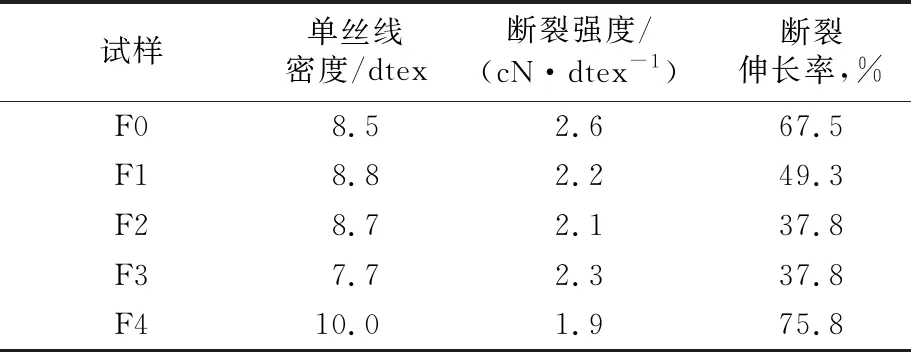

2.5 阻燃PA 6纤维的力学性能和阻燃性能

2.5.1 力学性能

从表8可以看出,各阻燃PA 6纤维的断裂强度相较于纯PA 6纤维均有所下降,主要原因是阻燃剂作为分散相存在于PA 6体系之中降低了纤维的均一性,同时在纤维拉伸成形过程中阻燃剂的弥散分布也会降低纤维的结晶度从而降低其力学性能。相比于纯PA 6纤维,各阻燃体系的断裂强度虽有所下降,但降幅并不明显,其中加入MCA质量分数3.0%、ZDOPO质量分数3.0%的F4试样的力学性能相对较低,其断裂强度为1.9 cN/dtex,断裂伸长率为75.8%,仍满足织物编织对纤维力学性能的要求。

表8 阻燃PA 6纤维的力学性能Tab.8 Mechanical properties of flame retardant PA 6 fiber

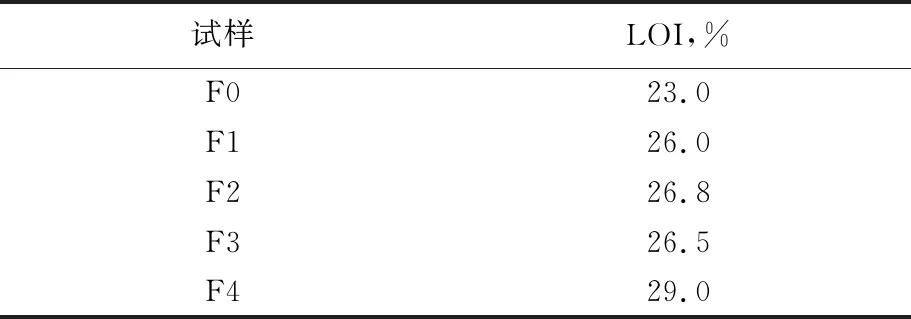

2.5.2 阻燃性能

从表9可以看出:各阻燃PA 6纤维的LOI相比于纯PA 6纤维均有明显提升,且添加复配阻燃剂的纤维(F2,F3,F4试样)的阻燃效果相较于添加单一阻燃剂MCA的纤维(F1试样)具有更好的阻燃效果;在复配阻燃体系中以MCA/ZDOPO的阻燃效果最优,添加MCA 质量分数3%、 ZDOPO质量分数3%时,制备的阻燃PA 6纤维(F4试样)的LOI可达29.0%。

表9 阻燃PA 6纤维的LOITab.9 LOI of flame retardant PA 6 fiber

选择复配阻燃体系MCA/ZDOPO时,由于ZDOPO在PA 6基体材料中以海状形式弥散分布,还可起到分散剂和润滑剂的作用,使得MCA可在PA 6基体中充分均匀分散,缓解MCA易团聚、分散性差等问题,从而间接提升了阻燃剂的阻燃效率;同时在阻燃纤维的燃烧过程中,MCA可以产生大量含氮不燃性气体和水蒸气,稀释燃烧环境中可燃性气体浓度并促进炭层膨胀,ZDOPO受热可分解释放出有机磷酸作为酸源,可与MCA在燃烧过程中释放的不燃性气体等气源以及炭层形成三元复合协同阻燃效应,具有膨胀阻燃的效果,故而能够提高阻燃体系的阻燃效率。

3 结论

a. 采用MCA及MCA/g-C3N4,MCA/ ZnS,MCA/ZDOPO复配阻燃体系与PA 6共混、造粒、纺丝,制备阻燃PA 6纤维。通过常规升温TG测试及模拟熔融纺丝300 ℃恒温TG测试,MCA/ZDOPO复配阻燃体系对PA 6共混体系的热稳定性的影响最小,PA 6/MCA/ZDOPO共混体系的热学性能与纯PA 6最为接近。

b. 在阻燃剂总质量分数为6.0%条件下,不同阻燃体系的阻燃PA 6纤维均具有较好的力学性能,其LOI相比于纯PA 6纤维均有明显提高,且添加复配阻燃体系的PA 6纤维相较于添加单一阻燃剂MCA的PA 6纤维具有更好的阻燃效果,其中以MCA/ZDOPO复配阻燃体系的阻燃效果最优。添加MCA质量分数3%、ZDOPO质量分数3%时,制备的阻燃PA 6纤维的断裂强度为1.9 cN/dtex,断裂伸长率为75.8%,LOI可达29.0%,具有较好力学性能的同时具有良好的阻燃性能。