内给电子体在气相聚乙烯合成催化剂中作用的研究

2020-07-18杜波

杜 波

(新奥科技发展有限公司煤基低碳能源国家重点实验室,河北 廊坊 065001)

Ziegler-Natta催化剂作为聚烯烃行业发展的核心技术,直接影响着产品性能和聚合工艺。 如何开发高效载体型Ziegler-Natta(以下简称Z-N)催化剂一直是聚烯烃技术的难点。 内给电子体在Z-N催化体系发展中起到重要的作用,通过调变催化剂组分配位和活性中心的形成进而影响聚合活性及聚合物相对分子量等性能[1,2]。 近年来给电子体用于丙烯聚合研究较多, 对于乙烯聚合用Z-N催化剂中内给电子体的研究涉及较少[3-6]。 因此本工作选用酯、硼、醇、 硅烷四类给电子体用于制备聚乙烯催化剂,并考察了不同内给电子体对催化剂乙烯聚合性能的影响。

1 实验部分

1.1 原料和试剂

Davison 955硅胶,美国Grace公司生产;正己烷、四氢呋喃:分析纯,天津科密欧化学试剂公司生产,用前经分子筛脱水处理后再鼓氮气除氧;AlEt3:试剂级,含量>95%,稀释为2mol/L的己烷溶液;MgCl2:进口品, 上海邦景实业有限公司提供;TiCl3: 分析纯,江苏名成化工有限公司生产;内给电子体:分析纯,北京恒业中远化工有限公司生产;1-己烯:分析纯,Aldrich 公司提供,经分子筛脱水处理;乙烯:聚合级,中石化天津石化公司生产。

1.2 催化剂的制备

将TiCl3、MgCl2和四氢呋喃按比例混合后加热溶解至均匀混合液,再将该混合溶液滴加到活化后的硅胶中(硅胶活化时加入内给电子体,内给电子体添加比例均为0.2mL/g硅胶), 浸渍搅拌1h后经N2吹干制得催化剂[7]。

1.3 乙烯聚合反应

乙烯聚合是在250mL的三口瓶中进行的常压聚合。 催化剂用量4g,AlEt3为助催化剂,配制成浓度为2mol/L,用量1.5mL;正己烷为溶剂,用量100mL。 反应温度50℃,反应时间2h。用体积比为1∶1的 醇-盐酸混合溶液5mL终止反应,得到白色聚乙烯颗粒,真空干燥6h,称重。

1.4 乙烯/1-己烯共聚反应

乙烯共聚条件如“1.3”中所述,在聚合时另外加入1mL己烯。

1.5 乙烯氢调测试

乙烯氢调测试是在2L的不锈钢高压反应釜中进行。 AlEt3为助催化剂, 正己烷为溶剂,pH2/pC2H4=0.28/0.75,反应温度80℃,反应时间2h,得到白色聚乙烯颗粒,干燥称重。

1.6 分析测试

1.6.1 催化剂的分析测试

催化剂采用721型可见分光光度计测定钛含量; 镁含量采用乙二胺四乙酸络合滴定法测定;氯含量采用AgNO3滴定法测定。 催化剂的形态采用JAX 2840型扫描电子显微镜(SEM)扫描分析。 催化剂比表面积BET法测试采用美国Waters Alliance公司生产的CE-Instruments Milestone 200型分析仪。

1.6.2 聚合产物的分析测试

聚合物堆积密度根据ASTMD-1895标准测定;聚合物熔点和结晶度由TA Instrument 公司DSC-2910型差示扫描量热仪测定; 聚合物熔融指数由TC6018熔融指数仪测定。

2 结果与讨论

2.1 催化剂元素分析

表1列出了制备的催化剂主要元素的含量。

表1 催化剂中Ti、Mg、Cl含量Table 1 Contents of Ti, Mg and Cl in the catalysts

由表1可以看出,与1号未加内给电子体的空白催化剂对比,加入内给电子体后,催化剂中Ti质量分数减少,Mg/Ti的质量比增大。 这可能是因为内给电子体作为Lewis碱有较强的给电子能力, 在MgCl2表面与Ti发生竞争吸附所致[1]。 由表中数据可知,添加乙醇作为内给电子体的催化剂的Mg/Ti的质量比最大。Mg/Ti的配比增大有利于提高催化剂活性中心的分散度,便于反应过程中乙烯单体的插入,从而提高催化剂聚合活性[8]。

2.2 催化剂形态及表面分析

表2为催化剂的BET测试结果。

表2 1~6号催化剂BET测试结果Table 2 The results of BET for the catalysts

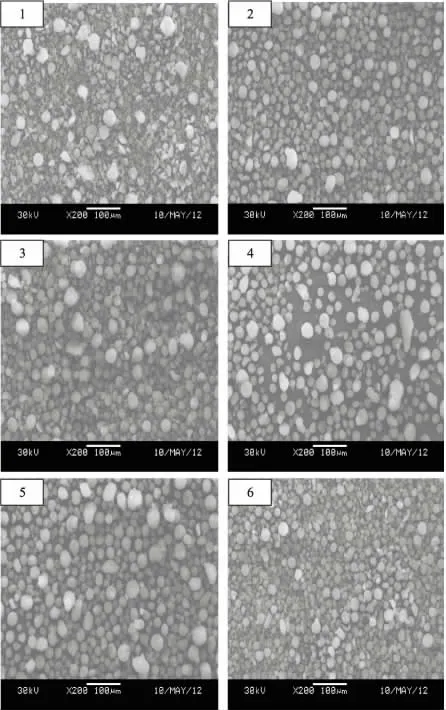

图1 催化剂SEM照片Fig.1 Scanning electron microscopic images of the catalysts

乙烯单体是在催化剂颗粒表面、孔隙或微晶表面活性点上进行聚合反应。 加入内给电子体后,催化剂的粒子尺寸、颗粒形态以及比表面积会发生改变进而影响乙烯聚合。 从表2中可以看出加入给电子体后,比表面积发生明显改变。 添加乙醇提高了催化剂比表面积,其余给电子体加入后,催化剂比表面积都有所下降,这可能是内给电子体在硅胶活化过程中,与硅胶表面发生反应,改变了粒子的表面性质,提高或降低了催化剂的比表面积。 从图1可以看出,相对于1号空白催化剂,加入给电子体的催化剂颗粒球型度更好、更加均匀,有利于聚乙烯产物颗粒形态均一,满足气相流化床的工艺要求。

2.3 乙烯聚合性能研究

内给电子体因富含电子可与催化剂表面形成强的络合作用, 增加催化剂活性中心的配位稳定性,同时使活性中心处于一个富集电子的环境从而提高催化剂活性[9]。 内给电子体结构式如图2所示。

图2 内给电子体结构式Fig. 2 The structures of the electron donors

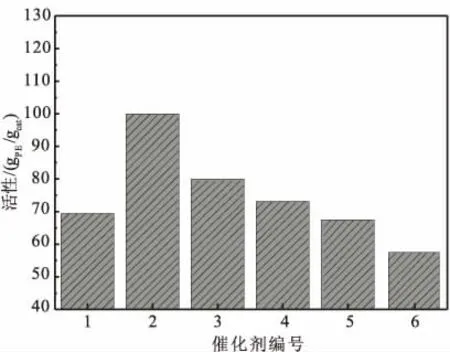

不同给电子体催化剂的聚合活性如图3所示。

图3 催化剂聚合活性Fig. 3 Activity of the catalysts

由图3可以看出,相对于1号空白催化剂,2、3、4号催化剂活性提高,原因可能是因为乙醇、正硅酸乙酯和三氯乙醇含氧基团多, 给电子能力较强,使得活性中心Ti处于富电子环境从而使聚合活性提升。 5、6号催化剂活性略有下将,原因可能是因为三氯化硼、二甲基二氯硅烷的给电子能力弱,同时因加入后比表面积下降,比表面积的降低不利于催化剂活性组分散并负载到载体表面, 不利于聚合反应。 由表2中比表面积数据看出,只有2号加入乙醇的催化剂比表面积提高,催化活性最高。 正硅酸乙酯含乙氧基最多,给电子体能力最强,但比表面积较低, 虽然活性提高但不如2号加乙醇的催化活性高。 这就表明加入给电子体提高催化活性,除了与改变催化剂活性组分比例和给电子体较强的给电子能力有关之外,还与催化剂的比表面积的变化有关, 催化剂的催化活性是多种因素共同作用的结果。

2.4 催化剂氢调性能研究

催化剂对氢气的敏感程度是衡量催化剂性能的一个重要指标。 表3是催化剂氢调敏感性能测试的结果。

表3 催化剂氢调敏感性能测试结果Table 3 Hydrogen response for the catalysts

从表3中可以看出, 给电子体的加入调高了催化剂活性(除5号),同时熔融指数也得到提高。 加入氢气的目的是为了调节聚乙烯分子量,聚乙烯分子量越高,熔融指数越低;聚乙烯分子量越低,熔融指数越高。 改变原料分压比,对比不同给电子体的催化剂的活性和熔融指数,2号加乙醇的催化剂氢调性能最好。

2.5 催化剂共聚性能研究

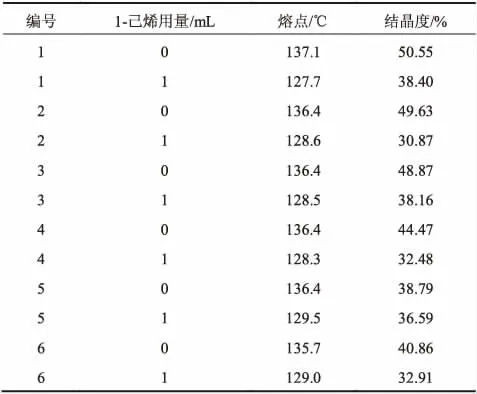

内给电子体对催化剂乙烯/1-己烯共聚性能的影响见表4和图4。

从表4中看出,加入1-己烯共聚反应,聚合物熔点下降,结晶度降低。这是由于1-己烯插入聚乙烯分子链中,增大了聚乙烯分子链支化度,导致聚合物熔点下降,结晶度降低。 从图4中可以看出,加入内给电子体后催化剂发生明显的活性增强的共单体效应, 即聚合时加入1-己烯共聚单体使得催化活性提高。 不同给电子体对于催化剂的共聚性能影响不同, 通过对比表明2号加乙醇的催化剂共聚性能最好。 这可能是因为催化剂的活性中心有一类是有较强的β-Agostic作用,易进入休眠状态,这类活性中心因1-己烯的存在使得这种休眠得到活化, 共单体效应较强;另一类反之则较少进入休眠,共聚能力较弱。 加入的内给电子体可能改变了两类活性中心的相对比例, 从而抑制或提高了催化剂的共聚活性[10,11]。

表4 乙烯/1-己烯共聚物DSC测试结果Table 4 DSC investigation of ethylene/1-hexene copolymer

图4 催化剂共聚活性Fig. 4 Activity of ethylene/1-hexene copolymerization for the catalysts

3 结论

通过浸渍法制备催化剂过程中加入不同的内给电子体, 得到球形颗粒较好的聚乙烯催化剂,该催化剂表现出较高的催化活性、共聚性能和氢调敏感性能。经分析,结果表明内给电子体的加入使得Ti含量降低,提高了Mg/Ti的质量比,增加了催化剂活性中心分散度;同时改变了催化剂表面性质,催化剂颗粒球形度更好。 乙烯聚合实验结果表明,催化剂中加入乙醇作为内给电子体效果最好,主要是因为:(1) 添加乙醇作为内给电子体的催化剂的Mg/Ti的质量比最高, 很好地提高催化剂活性中心分散度;(2)添加乙醇的催化剂比表面积最大,更有利于乙烯单体插入聚合反应;(3) 醇类中的含氧基团给电子能力较强, 使得活性中心Ti处于富电子环境从而使聚合活性得到提升。