ZnO对CuO/CeO2水煤气变换催化剂的改性研究

2020-07-18苑慧敏付怀玲张永军张志翔王凤荣

苑慧敏,付怀玲,张永军,张志翔,王凤荣

(1. 中国石油石油化工研究院,黑龙江 大庆 163714;2. 中国石油大庆石油化工有限公司化工一厂,黑龙江 大庆 163714)

随着油品的升级换代,加氢过程应用越来越广泛,使得制氢技术在炼厂中的重要性不断提高。 蒸汽重整工艺是目前炼厂的主要制氢技术,包括原料气净化、蒸汽转化、中温变换、变压吸附单元,目前制氢装置使用变换催化剂主要有两类:Fe-Cr系和铜系中温变换催化剂。 Fe-Cr系催化剂起活温度高、CO转化率低,蒸汽耗量大,含致癌组分,铜系中温变换催化剂需要进口,比较有代表性的铜系催化剂有丹麦托普索公司开发的KK142型、LK811和LK813型变换催化剂[1]。国内开发的几种型号的Cu-Zn-Al系变换催化剂[2,3],其活性组分为铜微晶,优点是低温活性较好,但其活性温区仅在200~250℃,其耐热性能较差,不能在高温区操作,仅用于气体中CO体积分数小于5%的反应条件,因此,天然气水蒸汽转化变换工段(CO体积分数约为13%~16%)使用的Cu系变换催化剂主要依赖于进口。

本工作采用ZnO为助剂, 对CuO/CeO2水煤气变换催化剂进行了改性研究。

1 实验部分

1.1 实验试剂

硝酸铜,天津大茂试剂厂;硝酸铈,上海国药集团;硝酸锌,上海国药集团;氢氧化钾,浙江三鹰化学试剂有限公司。 均为分析纯。

1.2 催化剂制备

将Cu(NO3)2、Zn(NO3)2和Ce(NO3)3按计量比例配成溶液,混合均匀,在四口烧瓶中放入去离子水作为底液,将硝酸盐混合溶液与KOH溶液并流滴加到烧瓶中进行共沉淀反应,反应结束后晶化2h,将沉淀物离心、洗涤、干燥、焙烧得到CuO-ZnO/CeO2水煤气变换催化剂,命名为CCZn-a,a代表催化剂中添加的ZnO质量分数为a%。

1.3 催化剂评价

试验条件: 原料气体积组成CO 10%、 CO212%、H260%、N218%,反应温度300℃,空速4000h-1,水蒸汽/原料气体积比1.0。

2 结果与讨论

2.1 锌助剂对催化剂活性的影响

图1为不含助剂的CuO/CeO2催化剂空白样的CO转化率随温度的变化。 从图中可以看出,空白样低温活性较高温活性差,200℃时CO的转化率略低,仅为76.9%。 随温度的上升,催化剂的活性有所增强,250℃和300℃的CO转化率相差不多,约为80%。温度从300℃升至350℃,CO的转化率升到最高, 温度再升至400℃,CO转化率反而有略微下降。不添加助剂的CuO/CeO2催化剂的活性温区主要集中在高温段。

图1 未改性的催化剂的反应催化性能Fig. 1 Catalytic performance of unmodified catalyst

图2 锌助剂改性的催化剂的反应活性Fig. 2 Catalytic performance of zinc-modified catalysts

图2为添加了ZnO助剂的系列CuO/CeO2催化剂CO转化率随温度的变化曲线。从图2可以看出,系列CuO/CeO2催化剂的低温活性较好,4个样品的曲线均呈现先升后降的趋势, 催化剂的CO转化率在200℃时均最低, 温度升至250℃后,CO转化率均升至最高,而后随温度的上升有不同程度的下降。 当温度为200℃时, 样品CCZn-1、CCZn-3和CCZn-5的CO转化率相差不多,都约为80%,而样品CCZn-10的CO转化率较高,为85.7%。 温度升至250℃,4个样品的CO 转化率均有较大提高, 样品CCZn-1 升至89.9%,样品CCZn-3为93.2%,样品CCZn-5为92.4%,样品CCZn-10为93.5%。 温度升到300℃后,除了样品CCZn-5的曲线变化较小外, 其它三个样品的CO转化率均有较明显的降低。温度从300℃升到400℃,图2的四条曲线均呈单调下降趋势, 样品CCZn-1和CCZn-5在400℃时的CO 转化率较为接近, 约为84%,而样品CCZn-3和CCZn-10的转化率较近,约为86%。经过4个样品各个温度点的CO转化率的对比,发现随着ZnO助剂含量的增加,CuO/CeO2催化剂的活性基本呈递增趋势,说明在本实验范围内,提高ZnO助剂含量有助于提高CuO/CeO2催化剂的活性。

比较图1和图2中各个样品的活性曲线,可以发现添加ZnO助剂以后,CuO/CeO2催化剂的低温活性有明显增强,而高温活性则变化不大。200℃和300℃时,添加助剂以后,CO转化率上升3%~8%;温度为250℃,CO转化率在添加ZnO以后上升了9%~13%;温度大于350℃时的CO转化率变化不大。

2.2 锌助剂对催化剂结构的影响

2.2.1 BET表征

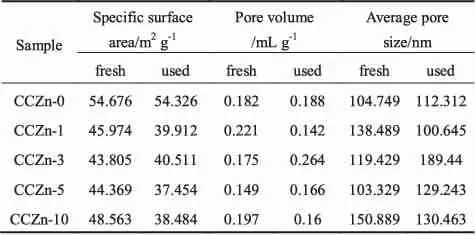

表1给出了ZnO助剂质量分数从0到10%的样品的比表面积、孔容和平均孔径。 从中可以看出,系列样品中, 不添加ZnO的空白样CCZn-0具有最大的比表面积,为54.676m2/g。掺杂了ZnO以后,CuO/CeO2催化剂的比表面积有所下降,但是比表面积下降的幅度和趋势随助剂含量的变化并没有规律,助剂含量增加,样品的比表面积先下降,CCZn-3达到最低,而后开始上升,CCZn-10的比表面积升到仅次于CCZn-0的48.563m2/g。 同时可以发现,系列催化剂的比表面积在使用以后均有下降,而下降幅度不一,并无规律可言。表1中,随着ZnO含量的增加,系列催化剂的孔容和平均孔径出现了先上升后下降再上升的规律, 不能看出ZnO含量对催化剂的孔容和平均孔径的影响趋势。 系列催化剂的孔容和平均孔径在使用后的变化也不相同,CCZn-0、CCZn-3和CCZn-5的孔容和孔径在使用后均上升了, 而CCZn-1和CCZn-10反而下降了,变化并无规律。

表1 锌助剂改性的催化剂的微观参数和织构性质Table 1 Microscopic parameters and texture properties of zinc-modified catalysts

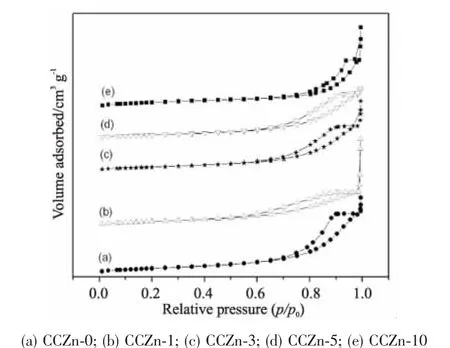

图3 锌助剂改性的催化剂的吸脱附曲线图Fig. 3 Adsorption-desorption curves of zinc-modified catalysts

图3给出了ZnO质量分数从0到10%的CuO/CeO2催化剂的吸脱附曲线图。 从图中可以看出,所有催化剂的N2物理吸脱附曲线类型均归属于V型, 吸脱附曲线间的滞后环均归属于H-2型, 即孔的类型是墨水瓶形或者内部有相通的孔。

图4为不同ZnO含量的CuO/CeO2催化剂的孔径分布图。 从图中可以看出,样品CCZn-0的最可几孔径约为150nm, 样品CCZn-1 的最可几孔径约为60nm,样品CCZn-3的最可几孔径约为100nm,样品CCZn-5的最可几孔径约为100nm, 样品CCZn-10的最可几孔径约为290nm。添加助剂以后,CuO/CeO2催化剂的最可几孔径先变小, 而后随着ZnO含量的增加而变大, 可能是ZnO影响了CuO/CeO2催化剂的孔径分布, 但是ZnO含量的提高又有利于催化剂孔径的变大。关联图2的ZnO助剂含量对催化剂活性的影响,发现催化剂的孔径随助剂含量变化的趋势与催化剂的活性随助剂含量的变化趋势一致, 孔径越大,CuO/CeO2催化剂活性越好。 说明大孔径有利于反应过程中的反应物的进入和产物的脱附,使处于孔道深处的活性位得到有效利用,从而表现出较好的催化活性。

图4 锌助剂改性的催化剂的孔径分布图Fig. 4 Pore size distributions of zinc-modified catalysts

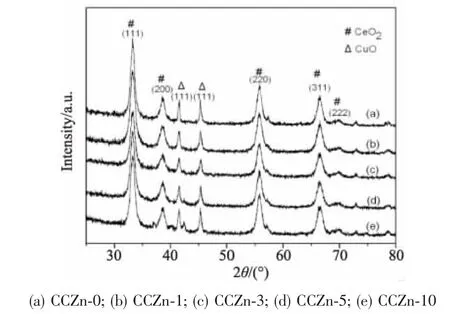

2.2.2 XRD表征

图5为不同ZnO含量的CuO/CeO2催化剂的XRD图。 与标准谱图对照,发现不同样品均存在立方萤石型CeO2(标记为“#”,JCPDS 43-1002)和单斜晶系的CuO(标记为“Δ”,JCPDS 05-0661)的特征衍射峰,图中对相应的(111)、(200)、(220)和(311)晶面衍射峰做了标识。 在图5中,各个样品的谱图中均没有发现明显的ZnO的衍射峰, 有可能是ZnO高度分散于CuO和CeO2中,被其包埋。观察图5发现,系列样品谱图中的特征衍射峰均没有位移现象。 对比各样品的XRD谱图,发现ZnO质量分数为3%的CuO/CeO2催化剂的谱图(c)中,CuO和CeO2峰均有略微的减弱,而其他四个样品的特征衍射峰的峰型、峰宽和峰位都较为相似。 虽然谱图(c)相较其他4条谱图有不同之处,但是区别非常小,可能是催化剂制备过程中因操作产生的误差,导致样品(c)与其他样品的不同。 所有谱图均极为相似且均无明显ZnO特征峰的原因,可能是因为ZnO高度分散,全部进入了CuO和CeO2的晶格中,对CeO2和CuO的晶相影响很小。所有样品均没有出现任何ZnO 或其它含Zn物种的特征衍射峰, 表明添加的ZnO很可能高度分散于催化剂中,不同程度地影响了CeO2和CuO的晶粒度。

图5 锌助剂改性的催化剂的XRD图Fig. 5 XRD patterns of zinc-modified catalysts

3 结论

(1) 添加ZnO助剂以后,CuO/CeO2催化剂的低温活性有明显增强,而高温活性则变化不大。 200℃和300℃时, 添加助剂以后,CO转化率上升3%~8%;温度为250℃,CO转化率上升9%~13%;温度大于350℃时的CO转化率变化不大。

(2) 掺杂了ZnO助剂以后,CuO/CeO2催化剂的比表面积有所下降, 催化剂的孔容和平均孔径随着ZnO含量的增加先上升再下降后再上升的规律,活性测试后,CCZn-0、CCZn-3和CCZn-5的孔容和孔径在使用后均上升了, 而CCZn-1和CCZn-10反而下降了,变化并无规律。

(3) 催化剂的孔径随助剂含量变化的趋势与催化剂的活性随助剂含量的变化趋势一致, 孔径越大,CuO/CeO2催化剂活性越好。 说明大孔径有利于反应过程中的反应物的进入和产物的脱附,使处于孔道深处的活性位得到有效利用,从而表现出较好的催化活性。

(4) 所有样品均没有出现任何ZnO或其它含Zn物种的特征衍射峰,添加的ZnO高度分散于催化剂中。