180 t重载旋转迁车台的设计

2020-07-15刘忠诚

刘忠诚

(齐齐哈尔斯潘塞重工装备有限公司 黑龙江 齐齐哈尔 161002)

迁车台是铁路车辆在制造及检修工序中,车辆在不同轨道间平行转轨作业时所必用的大型专用非标设备。传统迁车台只能在基础的轨道上直线运行,不能够围绕中心点360°转动,因此在作业过程中,不能够满足机车车辆调头的工艺要求,该180 t重载旋转迁车台是在传统迁车台设计基础上进行设计改进,使得该迁车台能够实现在作业过程中旋转机车车辆,满足车辆调头的生产工艺要求。

作业过程为当迁车台需要对工序车辆进行旋转调头时,迁车台将车辆移动到转盘的站车位置,操作者通过下降迁车台的升降受电装置,对迁车台进行与滑触线的断电操作,然后操作迁车台转盘转动180°,对迁车台连同车辆进行调头后,再次通过上升迁车台的升降受电装置,恢复迁车台受电装置与滑触线的受电连接,从而完成车辆调头(见图1)。

图1 旋转迁车台

1 重载旋转迁车台的优点

传统迁车台只能在下面设置的基础上行走,不能围绕中心点进行360°旋转,不能适应机车车辆在生产工序中需要调头的工艺需求,该重载旋转迁车台的设计理念为在迁车台下面的基础上设置一个转盘装置,能够将迁车台连同迁移车辆整体进行360°旋转,以达到机车车辆调头的目的,使得传统的先“调头”再“迁移”的2个工序及工位得到了集成统一,既节省了工序平面又提高了生产效率。

2 设备主要技术参数

迁车台额定载重:180 t;迁车台总长度:30 m;迁车台总功率:50 kW;基础轨道轨距:18 m;走行速度:0~25 m/min;迁车台走行轨面高:-0.3 m;旋转装置额定载重:300 t;旋转速度:180°/min。

3 解决的技术难题

由于该迁车台作业过程中需要旋转,因基础滑触线为单侧供电,迁车台转向前如何断开滑线电源,转向后再恢复滑线供电成为急需解决的技术难题。

根据现场工况,经过仔细研究讨论及模拟,决定采用在迁车台两端设置具有升降功能的弹性受电弓,受电弓采用48 V直流电瓶驱动电动推杆控制受电弓的升降完成接触与断开动作,即当迁车台需要旋转前,以操作室内的直流电瓶为电源,操作者通过控制按钮控制电动推杆下降,实现受电弓的集电刷与迁车台滑线脱离,然后迁车台启动下面的转盘进行旋转作业,旋转到位后,操作者再控制电动推杆上升使受电弓的集电刷与滑线接触,恢复迁车台供电,从而解决该旋转迁车台的供电技术难题。

4 迁车台的结构组成

该迁车台主要由升降受电系统、电控系统、驱动系统、主体车架、警示及安全系统、对位装置、渡板机构、防雨棚及旋转装置等组成,如图2所示。

图2 迁车台组成

因为迁车台走行基础较长(500 m),为节省基础条制造成本,该迁车台设计2条走行轨道,轨道间距18 m,采用4台三合一减速机在四角驱动[1]。

4.1 主体车架

主体车架主要由2根主梁、28根横梁及2根纵向轨道梁组成,因为迁车台走行轮跨距较大(18 m),因此主梁设计为箱型梁结构,截面高1 200 mm×宽400 mm,由于箱型梁截面的上下盖板是迁车台承载抗弯的主要部位,计算采用厚度为20 mm的钢板制造,材质为新型钢材Q450NQR1低合金耐候钢,该材质力学性能高,屈服强度为Q235的2倍以上,且焊接性能好,耐候性能好,低温韧性很好,涂装附着力强,综合机械性能较高,在大型船舶、桥梁、车辆、重型机械等行业中重点应用;两侧腹板主要承受结构的弯曲剪应力以及横梁引起的扭转剪力,采用厚度为16 mm、材质为Q450NQR1的低合金耐候钢板制造;横梁截面为高220 mm×宽260mm的箱型梁结构,钢板厚度为16 mm,材质为Q450NQR1;轨道梁为高220 mm×宽260 mm的工字梁结构,钢板厚度为16 mm,材质为Q450NQR1;迁车台上车辆通过轨道采用硬度较高力学性能较好的50#钢,在钢厂直接定制,轧制成型,截面为宽70 mm×高35 mm。综上此种结构使得该迁车台具有承载强度较大、结构合理、抗弯抗扭性能好、焊接性能较高、制造安装速度快、涂装效果好等特点[2]。

4.2 升降受电系统

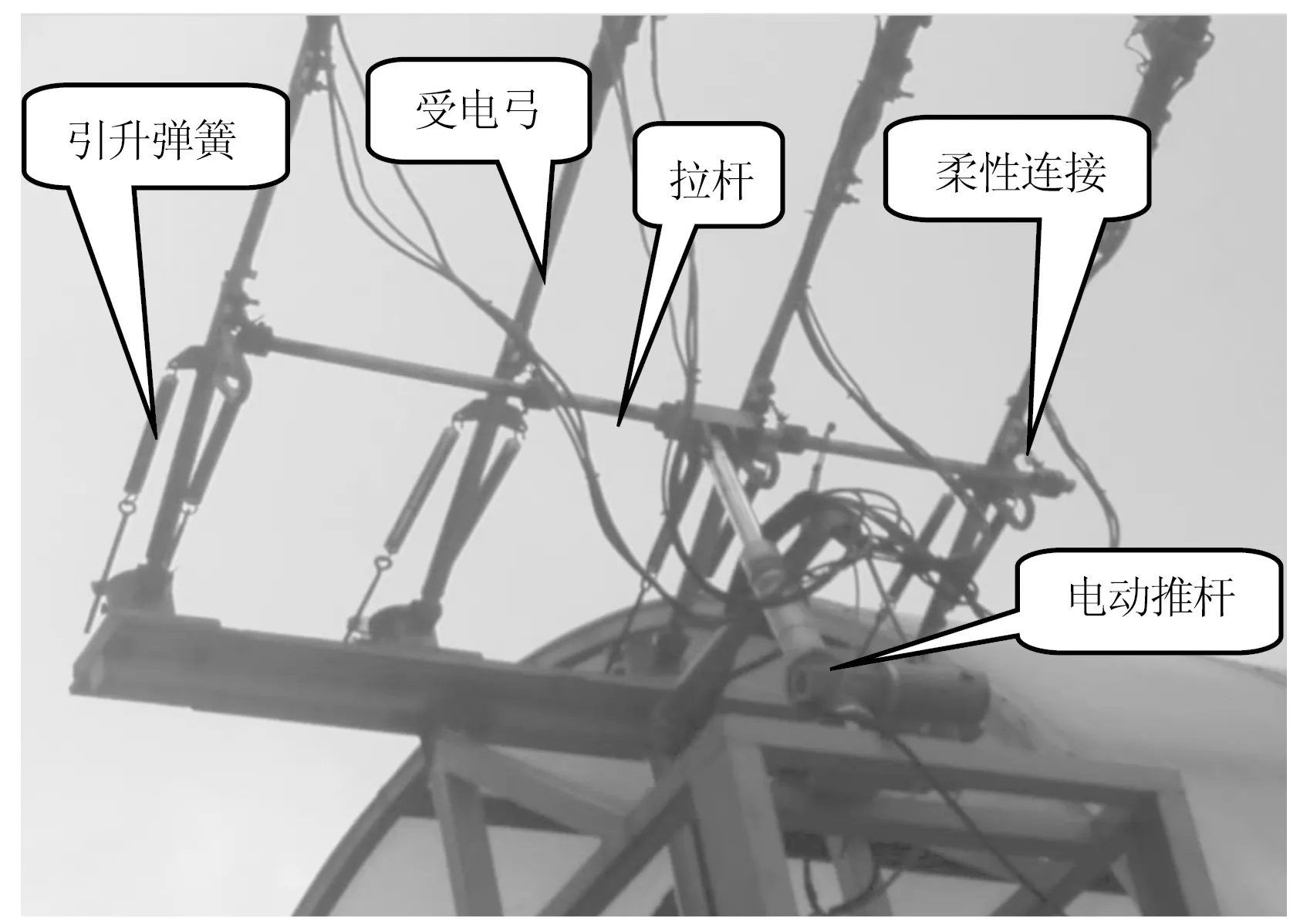

该迁车台受电系统由受电石墨、受电弓、引升弹簧、柔性过渡连接、同步拉杆、直流电动推杆、48 V直流电瓶、电控系统等部分组成,该系统的受电弓具备升降功能,升降机构采用操作室内的48 V直流电瓶供电,通过电动推杆伸缩控制受电弓的升降。

电动推杆的工作原理为直流电动机通过伞齿轮变速机构减速后驱动一套螺杆、螺母机构,将电机的旋转运动转变为推杆的直线运动,利用电机的正、反转完成受电弓集电刷的升降动作。

受电弓设计为水平和垂直2个自由度,采用两侧对称升引弹簧保持向上常态张紧及左右柔性平衡状态,以保证受电弓时刻保持向上弹性张紧状态,并且左右可以随滑线移动,引升弹簧张紧力的大小可以根据需要进行调整,以保证石墨电刷受电接触良好,只有在电动推杆用力向下拉时才会向下运动,实现与滑线脱离,并且电动推杆与受电弓之间采用柔性连接,保证迁车台运行过程中受电弓始终处于升引弹簧的张紧状态,并可以在弹性自由度范围内上下左右自由摆动,防止迁车台走行过程中电动推杆过定位,阻碍受电弓随滑线自由摆动。

该迁车台选用电动推杆推拉速度为42 mm/s,行程为300 mm(可调),推拉力为1 000 kg,直流电机功率为0.12 kW,额定电压直流为48 V,推杆材质为1Cr18Ni9T(不锈钢),防护等级为IP65,升降受电系统如图3所示。

图3 升降受电系统

4.3 驱动系统

该迁车台驱动系统采用4台三合一减速机驱动4个主动车轮对该迁车台进行驱动。车轮踏面直径630 mm×宽90 mm;4台减速机由一台45 kW变频器集中控制,每台减速机电机功率为11 kW,该驱动型式具有能够适应频繁启动、同步精度高、制动效果好、便于检修、适于远程控制等优点。

迁车台的制动系统利用三合一减速机主轴上安装的电磁制动器进行制动,该制动器断电为制动状态,得电为脱开状态,该制动方式具有制动可靠、响应灵敏、操作简单、检修方便等优点[3]。

4.4 渡板装置

渡板装置主要由承载骨架、车辆通过轨道、驱动及传感系统等部分组成。当需要车辆通过时,驱动系统控制渡板落下,使渡板轨道与基础台位轨道对接,待迁移车辆通过后,驱动系统驱动渡板抬起,完成一次车辆通过作业。

渡板的驱动系统采用PLC控制电动推杆及位置传感装置完成动作,电机功率为1.1 kW,驱动力为1 t,并且设有过载保护装置及行程限位双重保护装置,当推杆行程达到极限位置或超过额定拉力时,PLC自动停机并在显示屏上进行故障报警,起到系统自动保护作用。

4.5 电控系统

在迁车台的两端对角分别设有操作台,操作者在操作台上可以完成迁车台前进、后退、制动、停机、紧急停止、对轨、点动、集电刷下降、集电刷起升、车辆旋转等操作。

迁车台采用PLC可编程控制器对迁车台进行控制,通过对变频器频率的控制完成对迁车台走行速度的控制,控制系统的核心部件走行电机的变频器选用西门子公司的产品,该变频器具有编程简单、体积小、性能稳定等优点,且在操作台上设有显示屏,具有迁车台实时状态显示功能,能够对设备进行自检并反馈故障信息[4]。

4.6 自动对位装置

该迁车台具有自动对位功能,自动对位原理为通过PLC逻辑控制与接近开关组合来实现对位功能,在基础上每个轨道相应位置设置相对应的一个减速接近感应板及一个停止车感应板,迁车台启动后会根据操作者发出的对位指令,PLC开始执行其循环逻辑控制,自动寻找对位位置,即系统开始通过设置在迁车台上的接近开关,实时检测迁车台运行基础上的目标板实现自动对位。

4.7 旋转装置

为实现生产车辆调头的工艺要求,该迁车台设有迁车台旋转装置,旋转装置主要由转盘、驱动装置、定位芯盘等部分组成,该机构设计理念为采用定位芯盘对转盘进行旋转中心定位,采用4台减速机驱动重载轮进行旋转驱动,并且在主受力位置布置驱动轮,非承载位置采用从动支撑轮进行辅助支撑,如图4所示。

图4 旋转装置

转盘直径为20 m,主梁采用高600 mm×宽400 mm的箱型梁结构,板材厚度为20 mm,采用材质为Q450NQR1的低合金耐候钢板制造,中心设置定位芯盘,芯盘底座直径为1 m,与基础采用8个M36地脚螺栓固定,芯轴最小直径为240 mm,装有GB/T 5859—2008标准中规定的推力调心滚子轴承,型号为29348,芯轴采用45#钢制造,并进行调质处理,芯轴的上部与转盘焊接,下面坐在推力调心轴承上,该结构承载力较大,并且芯轴有一定的转角自由度,保证转盘旋转过程中转盘承载轮与走行轨道接触良好,如图5所示。

图5 芯轴组成

驱动系统采用4台7.5 kW三合一减速机驱动4个走行轮,走行轮位于转盘上移车台站车位置,保证转盘受力合理,走行轮直径为500 mm,无轮沿,走行速度为35 m/min。并在两侧增加6个从动支撑轮,均匀布置,起到辅助支撑作用。

5 推广应用前景

该旋转迁车台目前已在某车辆检修段实际应用,其迁车台与旋转装置的集成应用,使用户的生产效率得到了大幅提高,工序流程更加合理,满足了客户的生产工艺要求,得到了使用单位的一致认可。根据该旋转迁车台的特点,该迁车台将会在铁路车辆相关企业得到更广泛应用。