澳大利亚大容积棚车车体钢结构制造工艺

2020-07-15金业全邓兴伟

郭 唯 金业全 邓兴伟 李 勇

(中车眉山车辆有限公司 四川 眉山 620010)

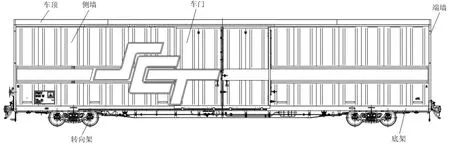

澳大利亚大容积棚车是某公司为澳大利亚客户研发制造的新型大容积棚车,该车长22 608 mm,宽2 550 mm,高5 594 mm,容积高达243 m3,轴重25 t,载重70.9 t,最高运行速度为115 km/h。该车主要用于运输使用托盘装运的免受日晒、雨雪侵袭的货物,除满足人工装卸外,还能适应叉车等机械化装卸作业,可装载64个货盘,每个货盘重1.125 t。

1 车体主要结构

澳大利亚大容积棚车车体为全钢焊接底架承载结构,主要由底架、侧墙、端墙、车顶、车门等组成(见图1)。底架由中梁、枕梁、侧梁、大横梁、端梁、纵向梁、地板、上旁承等组成。中梁由下盖板及腹板组焊成变截面的鱼腹形梁。

图1 澳大利亚大容积棚车结构示意图

2 制造工艺难点及工艺流程

由于澳大利亚大容积棚车高5 594 mm,中车眉山车辆有限公司未进行过类似高度车型的生产,需对厂房、工装进行改造来适应该车的生产。根据该车的结构特点和质量特性重要度分级,同时考虑各零部件的制造工艺和车体的组装工艺要求,设计并制作了中梁组对胎、底架组对胎、底架翻转机、底架矫正胎、侧墙组焊胎、侧墙矫正胎、车顶组焊胎、车门组焊胎、车体钢结构大组装胎以及车体严缝胎等必备工装。

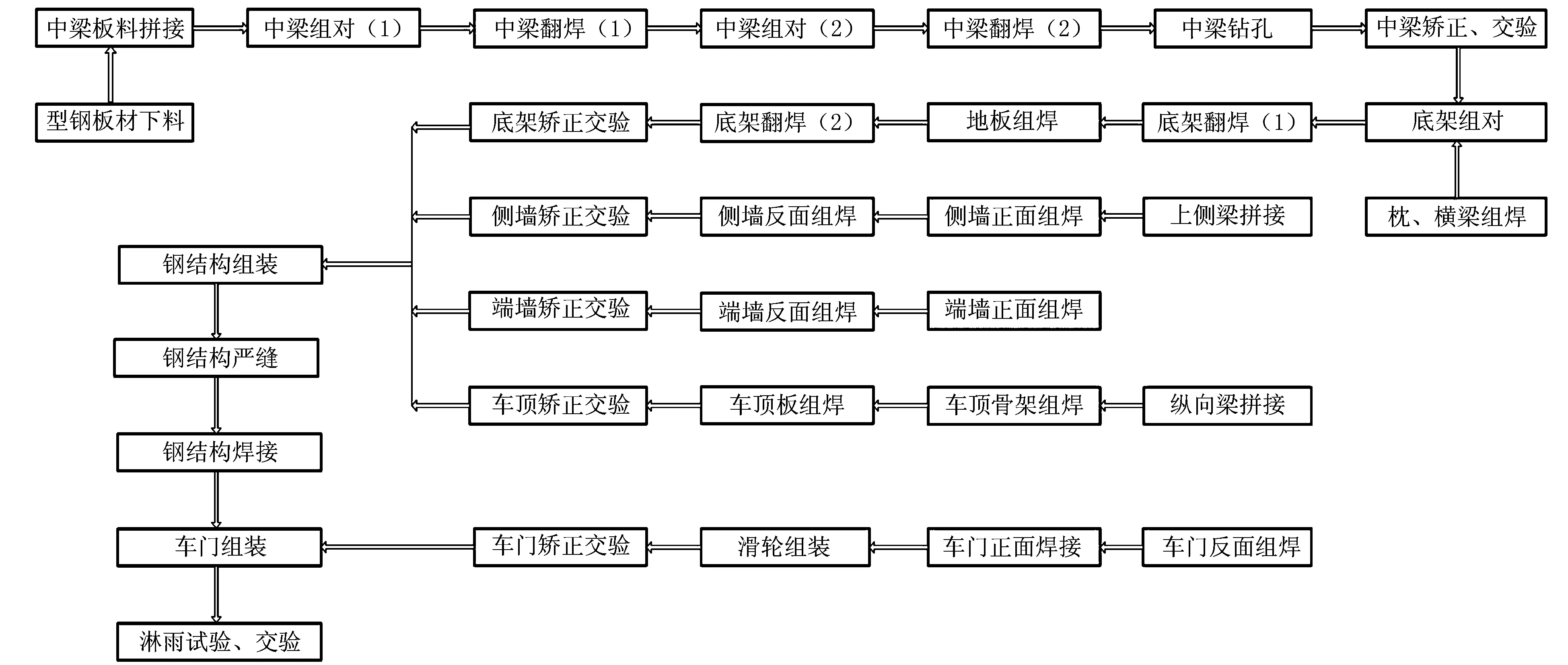

通过研究分析产品图样、技术条件,制定了车体钢结构制造工艺,确定以下制造工艺难点。生产工艺流程图如图2所示。

(1)侧墙、端墙、车顶间采用对接结构焊缝,需对侧墙、端墙、车顶总长和挠度进行控制,以保证钢结构大组装时各部件间尺寸匹配。

(2)侧墙、车顶、车门采用3 mm薄板焊接,为单面焊双面成型对接焊缝,需对下料尺寸、拼接尺寸及焊接变形量进行控制。

(3)中梁组成、底架组成中有探伤要求的焊缝,需采取焊接工艺措施,确保探伤通过率。

(4)根据产品结构,在设置焊接反变形的同时,必须设置矫正胎对各大部件进行矫正,以保证部件交出尺寸。

图2 车体钢结构生产工艺流程

3 主要制造工艺

3.1 冲压下料工艺

型钢、板材采用抛丸除锈处理,喷涂可焊性无机硅酸锌车间底漆,干膜厚度为10 μm~20 μm。薄板预处理使用不锈钢钢丝切丸增加薄板粗糙度,提升薄板涂层附着力。对精度要求高的中梁、枕梁、横梁、车顶板、车门板、侧墙板、端墙板、上侧梁、下侧梁等,采用数控切割下料后校平,保证工件下料精度。

3.2 中梁制造工艺

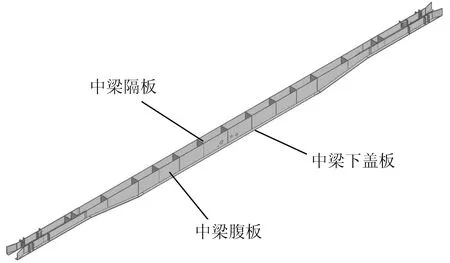

中梁由下盖板及腹板组焊成变截面的箱型结构,无中梁上盖板;采用组焊式冲击座,组焊式后从板座(见图3)。

制造工艺难点包括中梁上、下盖板和腹板拼接焊缝质量控制,中梁挠度控制以及中梁总长控制。

图3 中梁组成结构示意图

(1)中梁板料拼接

制作中梁板料拼接胎保证板厚方向上互相错位不大于1 mm,宽度方向上互相错位不大于2 mm。中梁腹板下料时设置预挠度值保证焊接收缩后的挠度值符合要求。考虑拼接缝隙和焊接收缩量等的影响,中梁腹板、下盖板在分段下料设置工艺加长量,保证底架制造完成后心盘距和总长符合图纸要求。

(2)中梁组焊

制作箱型梁组对胎,组对时纵向对齐下盖板和腹板的中心,将中梁下盖板上心盘区域强制固定以保证上心盘处平面度,腹板横向靠挡定位保证腹板与下盖板的垂直度。为提高腹板平面度和内口尺寸精度,组对时采用工艺拉条和角钢保证中梁内距。

(3)中梁翻焊

采用船型焊接工艺,外侧焊缝采用埋弧自动焊一次成型,折弯部位采用半自动气体保护焊,提升生产效率和探伤通过率。为减小焊接变形,外侧焊缝焊接过程保持同时、对称、分段从中心向两端焊接。

(4)中梁矫正交验

中梁牵引梁段下盖板与腹板角焊缝焊接后出现角变形,采用反变形拉具实施强制焊来控制下盖板角变形,火焰加热配合底架矫正胎进行矫正。

3.3 底架制造工艺

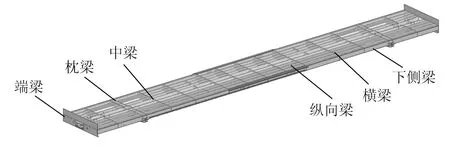

底架由中梁、枕梁、下侧梁、横梁、端梁、纵向梁、铁地板等组成(见图4)。

制造工艺难点:枕梁、横梁、端梁处三梁差、冲击座高度。

图4 底架组成结构示意图

制作底架组对胎完成底架组对,采用大平尺和水平仪控制枕梁、横梁、端梁同一断面高度差。胎型上设置上旁承正装组对装置,控制上旁承下平面的平面度和与上心盘的高度差。由于车钩高度公差范围为±5 mm,因此需要在组对端梁时,高度方向以冲击座下平面到心盘处高度差为组装基准,控制车钩高度。

底架矫正在底架矫正胎上完成,设置底架上旁承高度、中梁挠度、牵引梁上翘下垂、车钩高度(换算成冲击座高度)等检测点。底架矫正时,不仅要对中梁进行矫正,还要对侧梁进行矫正,使之与侧墙挠度匹配,减少大组装配切量。

3.4 侧墙制造工艺

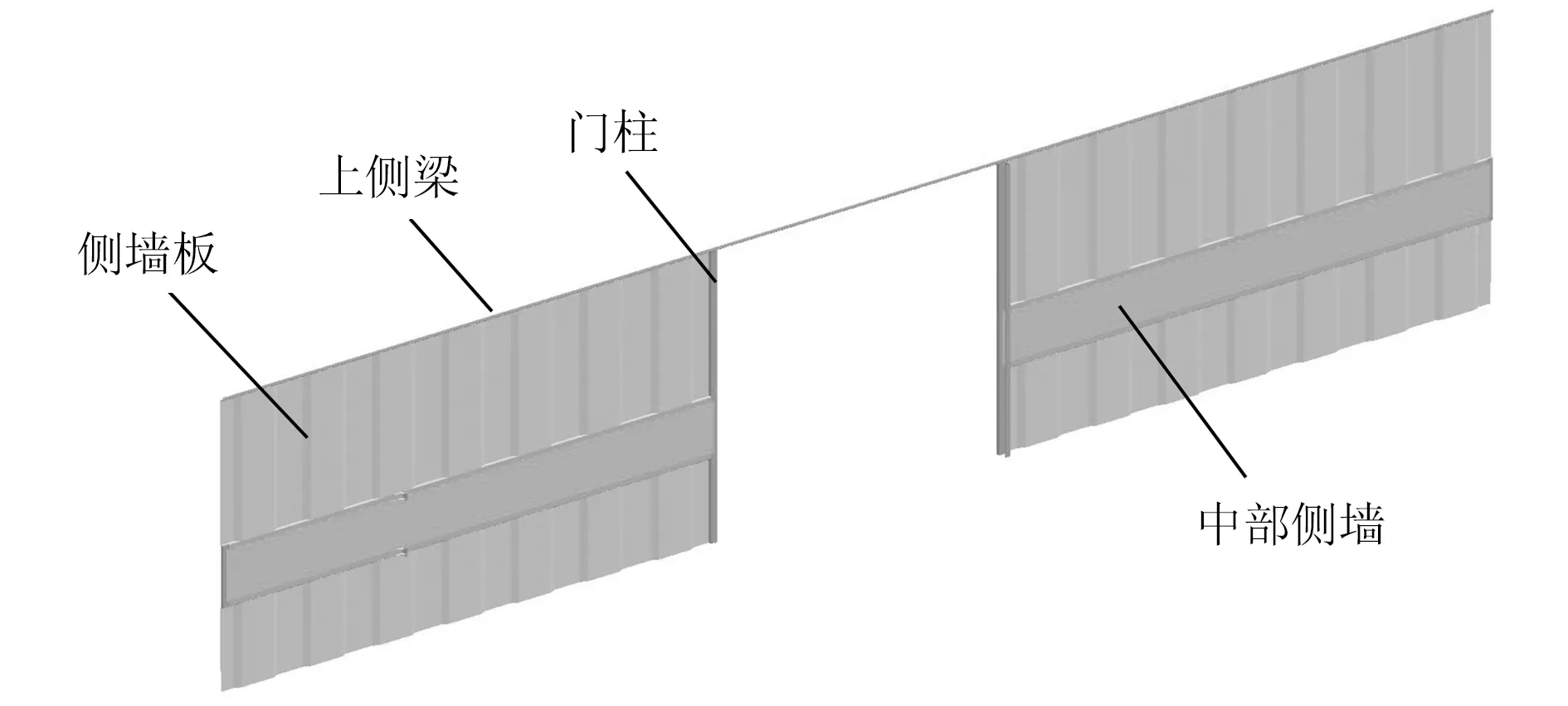

侧墙由门柱、侧墙板、上侧梁、边框、中部侧墙、托盘座板等组焊而成(见图5)。

工艺控制要点为:中部侧墙焊接变形控制、侧墙板拼接焊缝质量、上侧梁焊接变形控制。

图5 侧墙组成结构示意图

(1)中部侧墙组焊

制作中部侧墙组焊胎完成中部侧墙焊接,胎型上设置反变形量,焊接完成后在三轴滚圆机上对焊接变形进行矫正,矫正时滚制反变形,防止大组装后侧墙内胀导致内宽超差。

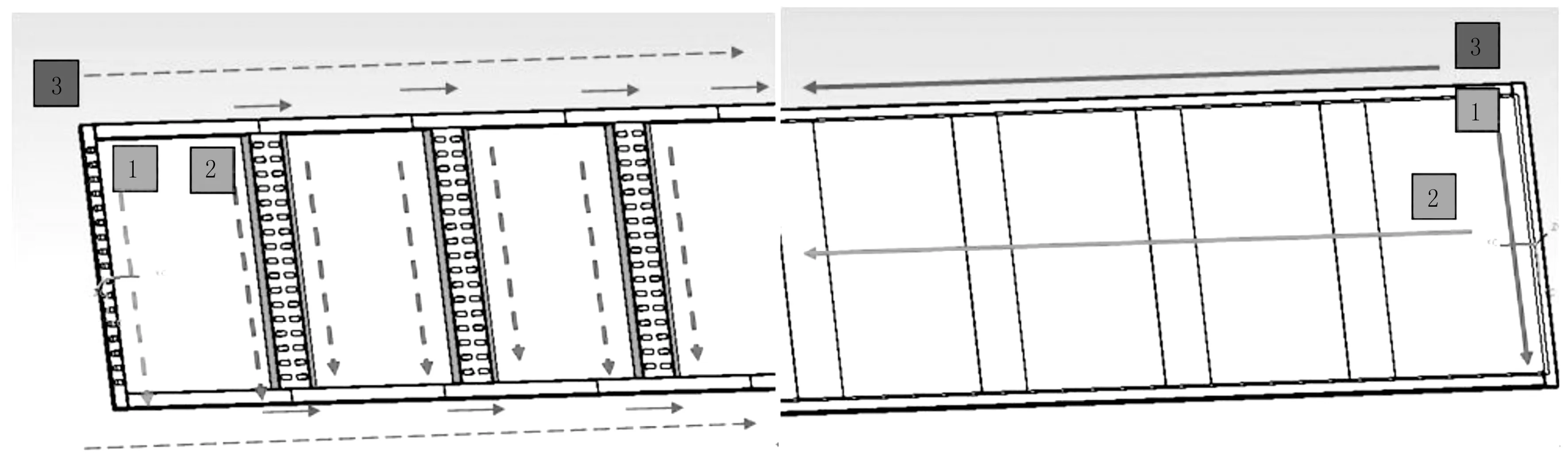

通过对中部侧墙进行的焊接试验分析对比,焊接顺序确定为:先反面,后正面;先短焊缝,再长焊缝;同方向焊接(见图6)。

图6 中部侧墙焊接顺序示意图

(2)侧墙组焊

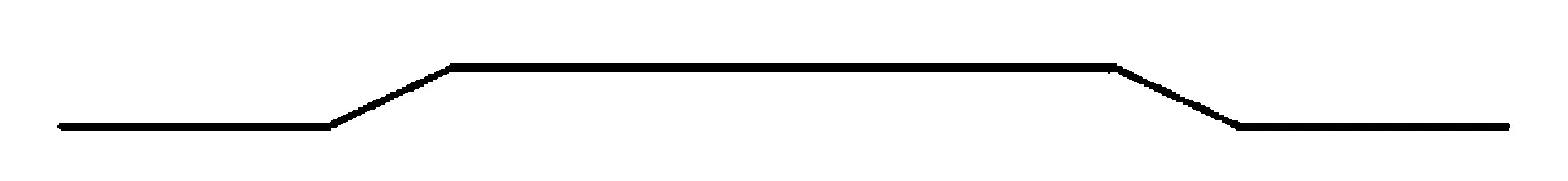

侧墙板呈波纹板式结构(见图7)。拼接在侧墙组对胎上完成,侧墙板焊缝两侧设置垫板,防止焊缝与胎型粘连。组对时采用定位焊将焊缝间隙严格控制在0~1.5 mm之间实现单面焊双面成形。胎型上设置风缸压紧焊缝两侧,实现强制焊接减少焊接变形。

图7 侧墙板断面结构图

侧墙组对胎型上设置预挠度,使之与底架挠度匹配。组对后增加工艺梁提升侧墙门孔刚度,上侧梁处焊接工艺吊耳实现翻转及吊运。侧墙焊接完成后对门框和上侧梁变形进行了矫正,对端部侧墙板进行配切,保证总长与底架长度匹配。

3.5 端墙制造工艺

端墙由端板、端柱、角柱、横带、上端梁等组焊而成。制造工艺难点为端柱焊接变形的控制。

端墙组成在端墙组对胎上完成。端墙板拼接为薄板拼接焊缝,采用强制自动焊接,焊前预留反变形。焊后对端柱直线度进行矫正。

3.6 车顶制造工艺

车顶由车顶钢架和车顶板组焊而成。车顶钢架由车顶侧梁、横梁、纵向梁等组焊而成网格梁结构,车顶侧梁为L形折压件,横梁和纵向梁采用冷弯矩形方钢管。制造工艺难点为车顶挠度的控制和车顶板焊接变形的控制。

车顶组焊采用车顶组对胎完成,先组焊车顶骨架并矫正后,再铺装车顶板,确保车顶板平面度。由于棚顶翻转困难,骨架下部焊缝、车顶板与骨架焊缝采取仰焊的方式,为控制热输入减少焊接变形,车顶板与骨架间定位焊间隙不得大于1 mm。车顶组对胎设置反变形量,在宽度方向增加、高度方向减少,并预制挠度以减少焊接变形。

3.7 车门制造工艺

车体两侧设置由左门、右门组成的推拉式车门。左门与右门之间设置车门防雨条,左门与右门之间、右门与侧墙之间采用标准集装箱箱门锁闭装置和搭扣锁进行锁闭。制造工艺难点为车门锁和搭扣的组焊尺寸控制。

车门组焊采用车门组对胎完成,车门板拼接时,控制组对缝隙小于1.5 mm后采用强制自动焊接,车门焊接完成后进行矫正,重点对车门框的直线度、旁弯和扭曲进行调整,在车门组装时根据组装效果对车门进行适当调校。

3.8 车体制造工艺

车体为全钢焊接底架承载结构,主要由底架、侧墙、端墙、车顶、车门等组成。为满足在车体内中部侧墙上安装货物托盘的功能,需严格控制托盘安装孔相对位置等。

制作工艺难点为:车体挠度的控制以及车门开闭功能。

车体钢结构组焊采用车体组装胎来完成,由于受车体高度限制,以枕梁顶车垫板为基准设置4块同一高度的水平支撑将底架调平后锁紧,防止车体动摇,锁紧后底架中部设置挠度支撑,用于控制大组装后车体底架挠度以符合技术要求;采用先端墙后侧墙的方式组装车体钢结构,在端墙和侧墙组对时通过内部设置可调整斜撑来控制其垂直度;由于车体内部高4.4 m,制作带护栏的严缝小车用于内部严缝操作。车体内部使用高度、宽度样杆用于侧墙内宽和车顶高度的检测、调整。

侧墙、端墙、车顶各大部件间采用对接结构焊缝,在大部件制造时,对底架、侧墙、车顶总长进行控制,由于各部件焊接收缩量不一致,因此增加的工艺加长量不同,中梁、车顶加长量通过试制时确定,侧墙通过端部侧墙板配切的方式,保证钢结构大组装时各部件间尺寸匹配。

车门具备防风沙功能,因此良好的密封性能给组装带来较大难度。车门组装主要控制重点是下导轨和上导轨的组装质量,使用样杆控制导轨的直线度和至下侧梁的距离,同时控制底架组成门槛距离侧梁外侧的距离(92±2)mm,以防止车门和门槛干涉。门锁、搭扣锁、挡板在挂门后进行配装,以保证锁闭功能。

4 结束语

采用以上工艺措施,已生产的澳大利亚大容积棚车组装质量和焊接质量均达到相关的技术要求,证明其工艺是合理可行的,已交付用户运行使用,目前反馈良好。□