悬挂式空铁列车车体制造工艺研究

2020-07-15梁连杰童玉鹏金文涛王红波周禄军

梁连杰 童玉鹏 金文涛 王红波 周禄军

(中车南京浦镇车辆有限公司 江苏 南京 210031)

悬挂式空铁列车属于单轨交通系统,是一种中低运量的城市轨道交通类型,主要用于高铁、城际铁路、长途汽车站、机场、码头之间联络线,旅游区、主题乐园等往返线以及景点间连接线[1]。悬挂式空铁列车具有建设成本较低,安全性高,占地少,空间适应性强以及绿色环保、噪声低、环境协调性好等特点[2]。悬挂式空铁列车的制造技术在我国尚属开始阶段,列车车体的制造是复杂而系统的工程,因此对其车体的制造工艺方法进行分析及优化能够有效地提高车体质量,提高生产效率,为后续项目的执行提供经验。

1 悬挂式空铁列车车体结构

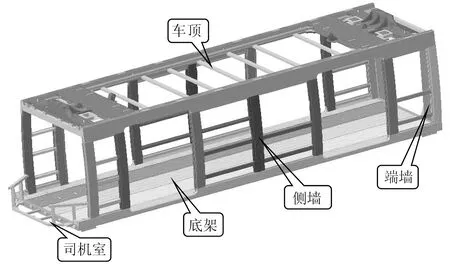

车体采用轻量化设计,采用大型中空铝合金挤压型材组焊成整体的壳体承载结构,其结构强度满足EN 12663要求。车体主要由底架、侧墙、车顶、端墙、司机室及零件等模块组成,各模块之间采用焊接的方式组成一个整体,车体结构如图1所示。

图1 悬挂式空铁车体结构

2 悬挂式空铁列车车体制造工艺

2.1 底架制造工艺

底架作为最重要的部件之一,主要承担着垂向载荷,由3块铝合金平地板和2根底架边梁构成。边梁与边梁、边梁与地板之间均采用插接形式组装,组装后采用IGM自动焊接机器人进行焊接,底架的制造工艺流程如下:(1)底架型材反装组装;(2)底架反面定位焊;(3)底架由反装翻转为正装;(4)底架正面定位焊;(5)底架正面焊缝满焊及探伤;(6)底架由正装翻转为反装;(7)底架反面焊缝满焊及探伤;(8)底架端梁组焊及零件组焊;(9)底架调修及交检。

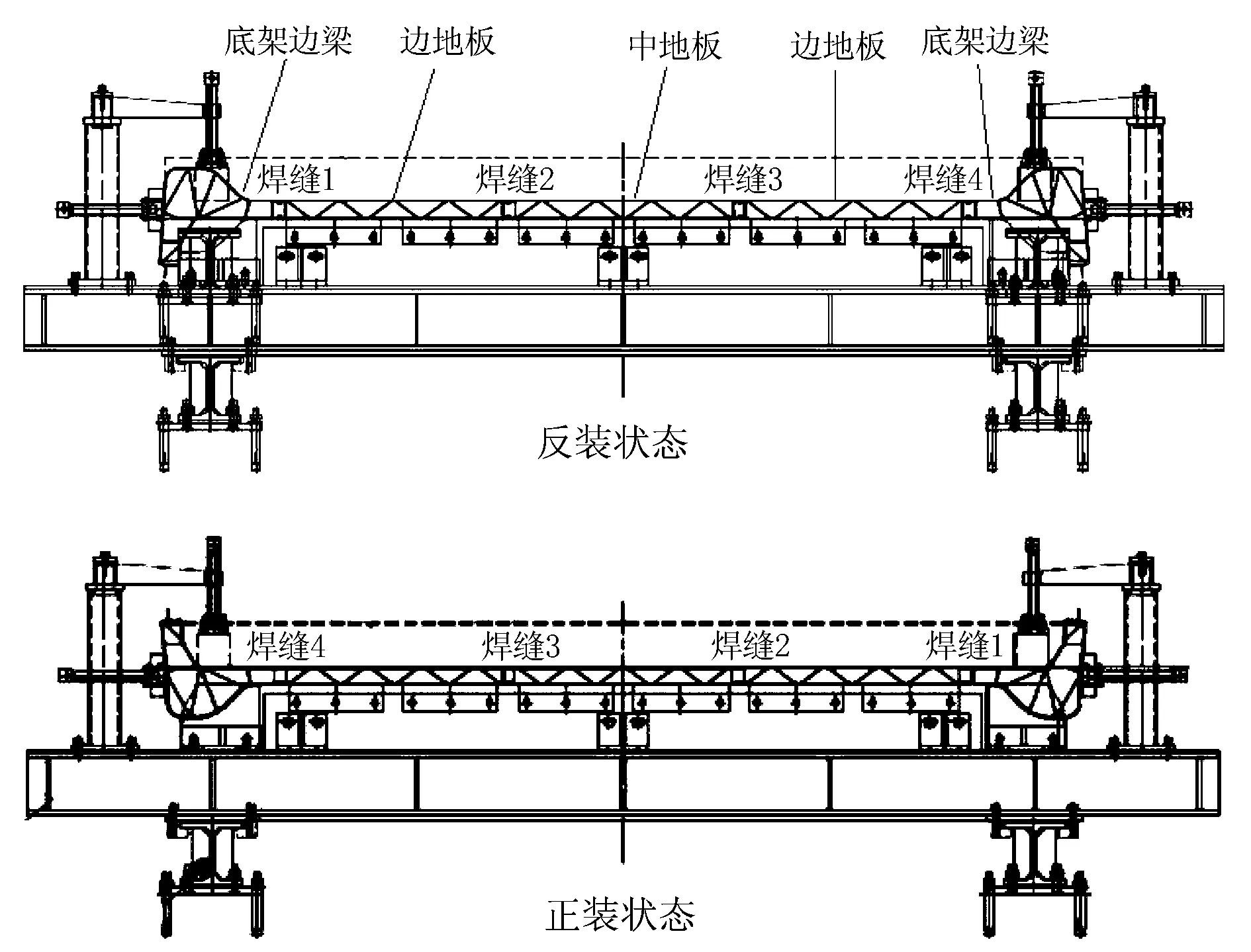

根据底架边梁和地板的结构,采用反装组装有利于控制底架宽度与焊接间隙,保证焊接质量。底架焊接后要保证地板横向上挠0~3 mm,焊接变形的方向主要为焊缝横向收缩,如何利用后一道焊缝收缩应力,使之与前一道焊缝的收缩应力相抵消是制定合理焊接顺序的依据。在底架焊接过程中,正面和反面焊缝均采用由两侧向中心焊接的顺序,即先焊接焊缝1与焊缝4,再焊接焊缝2和焊缝3,两侧的第2道焊缝会抵消第1道的横向应力,如图2所示。如采用中心向两侧焊接,中心焊缝焊后向下变形,两侧焊接继续带动中心焊缝向下变形,就会形成“大锅底”状态。

图2 底架正、反装组焊示意图

底架端梁组焊是完成底架与端梁的组装和焊接,需在工装刚性固定的前提下进行端梁的组装与定位焊作业,如图3所示。底架端梁组装质量是底架交车尺寸保证的关键,在组装时应注意各尺寸的测量,如:底架长度、底架宽度及底架对角线差。为控制端梁组焊后的平面度,在端梁组装时须增加工艺撑杆对端梁进行反变形操作,端梁中部往外2~3 mm。反变形法是在构件未焊前,先将构件预制成人为的变形,使其变形方向与焊接引起的变形相反,则焊后构件的变形和预制变形相互抵消,达到构件变形减小或消除焊接变形[3]。底架端梁与地板正面焊缝为对接全熔透焊缝,反面焊缝为卷边角焊缝,焊缝长度较长,正反面焊缝焊接时均从车中往两侧焊接,先焊接反面焊缝后焊接正面焊缝,并采用分段跳焊的方式减少焊接变形量,如图3所示。

图3 端梁组焊顺序示意图

2.2 侧墙制造工艺

空铁列车的侧墙为两侧对称结构,单侧侧墙由1个侧墙大模块、1个中模块和1个小模块组成,每个模块均由侧墙立柱和横梁组焊而成,结构较为简单。侧墙立柱采用焊接性能和力学性能优良的6005A-T6铝合金挤压型材,并对型材进行了一定的拉弯处理,以满足轮廓度要求。

侧墙模块焊接主要是完成立柱与横梁的焊接,每个侧墙模块以反装状态组装,通过工装的轮廓匹配侧墙立柱的轮廓,由于横梁及立柱的刚性较小,采用刚性固定的方法减小焊接变形,防止立柱发生扭曲变形。良好的焊接位置可以提高焊缝的质量,通过借助翻转变位机,使侧墙立柱与横梁的焊缝位置均为PA或PB位置。侧墙制造工艺流程如下:(1)侧墙立柱型材与横梁反装组装;(2)立柱与横梁反面焊缝满焊;(3)侧墙骨架由反装翻转为正装;(4)立柱与横梁正面焊缝满焊;(5)侧墙模块调修、探伤及交检。

侧墙模块制造时须重点保证侧墙的宽度、立柱的外轮廓度以及模块的对角差等尺寸。立柱轮廓度影响车体总成后的车体宽度及车辆总装落成后的限界,模块对角差影响玻璃的安装以及车体总成时的车门相关尺寸。

2.3 端墙制造工艺

端墙由3块铝合金挤压型材和2个补强门角拼焊而成,结构较为简单。由于正反均为平面,端墙组焊在多孔平台上生产,采用先反装后正装,再焊门角,焊后打磨,保证门的高度、宽度及对角差和端墙外表面的平面度。端墙组焊工艺流程如下:(1)端墙上墙板与侧部板反装组装;(2)反面焊缝定位焊满焊;(3)端墙由反装翻转为正装;(4)正面焊缝定位焊与满焊;(5)端墙门角组焊;(6)端墙调修、探伤及交检。

端墙生产过程中,需利用撑杆对门宽及门对角差进行控制,并利用压紧装置压紧墙板,保证端墙的平面度,特别是后续安装贯通道位置的端墙平面度。端墙补强门角位置的焊缝交叉为应力集中区域,焊后打磨应对焊缝拐角位置修磨成圆滑过渡。

2.4 车顶制造工艺

由于悬挂式空铁列车是车体吊挂在转向架下方运行,车体与转向架间用高强度铆钉铆接的悬吊机构进行连接,因此车顶是与转向架的关键接口,尤其是牵枕缓。该车牵枕缓结构相对于其他A、B型铝合金牵枕缓进行了简化,枕梁、车钩梁均为一次挤压成型的型材,大幅减少了焊接工作量及变形。车顶的组焊工艺流程如下:(1)牵枕缓与车顶边梁反装组装;(2)车顶横梁反装组装;(3)车顶反面焊缝焊接;(4)车顶由反装状态翻转为正装状态;(5)车顶正面焊缝焊接;(6)车顶零件组焊;(7)车顶探伤及交检。

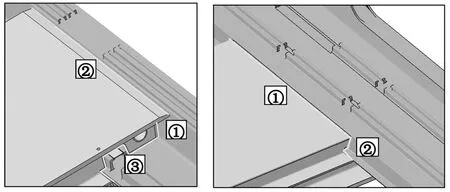

为控制牵枕缓的整体平面度,车顶采取反装组装的方式,以牵枕缓的枕梁机加工面为基准面,通过工装约束进行边梁、横梁的定位组装,在完成反面焊缝焊接后,将车顶翻转变为正装状态,如图4所示。

图4 车顶正、反装组焊示意图

车顶的主要焊缝是牵枕缓与车顶边梁的连接焊缝,由于此处的焊缝比较密集,部分焊缝的焊接位置不良,焊接拐角较多,极易出现气孔、裂纹等焊接缺陷,对焊工的技能要求较高。焊接时先焊接立向焊缝再焊接水平长直焊缝,避免在拐角处起收弧,枕梁与车顶边梁焊接顺序如图5所示。

图5 枕梁与车顶边梁焊接顺序示意图

此处焊后引起的横向收缩比较大,因此在焊前需要用工艺撑杆撑紧车顶边梁,以防焊后横向收缩引起边梁扭曲变形。枕梁与车顶边梁连接处的焊缝极为重要,其质量好坏直接关系到行车安全,因此在焊后需进行无损探伤,确保内部无焊接缺陷。

2.5 车体总成制造工艺

车体总成是将底架、侧墙、车顶、端墙以及司机室等各个部件组装和焊接为一个整体。空铁列车车体制造工艺流程如图6所示。

图6 车体制造工艺流程图

与A、B型铝合金地铁相比,空铁列车车体长度较短,车体的刚度较大,车体不设挠度。由于车体为悬挂式,为保证车顶枕梁的平面度,车体总成时以反装状态组装和焊接,如图7所示。

图7 车体总成组焊图

车体各部件组装后,通过工艺撑杆对车体宽度、高度、对角线差以及门区的相关尺寸等进行控制,防止焊接变形造成尺寸超差。另外,在端墙组装时,还需要进行一定的反变形处理。车体总成部件间的焊接,要先焊接侧墙立柱与底架、车顶的内部焊缝,再焊接侧墙立柱与底架、车顶的外部焊缝,焊接时均采用从中间向两端,对称焊接的方式。先进行车体内部焊缝的焊接,车体向内产生横向焊接收缩,不至于车体焊后侧墙外翻,导致车体宽度超差。

端墙外部和内部焊缝的焊接,先焊接外部焊缝后焊接内部焊缝,使端墙焊接后呈外倒状态,有利于后续两车辆间的贯通道连挂和密封。

由于端墙的板厚仅为2.7 mm,板厚较薄,与车顶及底架的连接为对接横焊焊缝,焊接时需严格控制焊接热输入,防止过烧现象。端墙与侧墙立柱为搭接立向上焊缝焊接,焊接时进行分段焊接,减少焊接变形,保证端墙板的平面度不大于2 mm/2 m。铝合金焊接变形与材料本身刚度、焊接结构是否合理、防止焊接变形的约束力大小、焊接电流大小、焊接速度快慢、冷却方式等很多因素有关,任意改变其中一项则焊接变形随之改变。所以,焊接变形大小很难用理论公式计算出来,只能通过大量的焊接试验总结出经验数值及合理的焊接顺序来加以控制。

空铁列车车体以反装状态完成焊接后,通过翻转变位设备将整个车体翻转为正装状态(见图8)。翻转需利用合理的工装对车体进行约束,并控制翻转速度,保证翻转变位设备运转的同步性,防止翻转过程中的车体扭曲变形。

图8 整车翻转过程图

3 结论

通过对悬挂式空铁列车结构及制造工艺方法进行分析,为同类产品制造工艺方法提供了技术指导。特别是整车翻转工艺为首次使用,是否需要整车翻转还需要根据车体结构及工艺水平、工装设备情况进行整体考虑。目前,首列新能源悬挂式空铁列车已完成交付并进行各项试验的验证工作,后续项目的空铁列车也在加紧制造过程中。