受电弓安放位置与导流罩嵌入车体高低的气动噪声特性

2020-09-07张亚东张继业

张亚东,张继业

(1. 南方科技大学 力学与航空航天工程系,广东 深圳 518055;2. 西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

随着高速列车向更高速度等级的提升,带来诸多空气动力学问题,如气动力、明线交会气动压力、横风稳定性、气动噪声、隧道交会压力波、隧道微气压波等,其中气动噪声是影响乘坐舒适性和对周边环境影响的主要因素[1]。

受电弓置于列车顶部且为列车重要的受流设备。当列车高速运行时,在受电弓后侧及受电弓导流罩区域产生较大漩涡。漩涡产生、分离、附着,引起受电弓区域较大的压力脉动,进一步产生较大的气动噪声。8节编组高速列车线路测试结果表明,受电弓和受电弓导流罩是高速列车的主要气动噪声源,且占整车噪声能量的10%左右[2]。同时受电弓区域的脉动压力场对车内气动噪声影响显著,对其进行隔声降噪是降低车内气动噪声的主要目标[3]。

试验研究和数值仿真是研究受电弓气动噪声产生机理、噪声源位置、低噪声设计的主要方法。8节编组高速列车线路测试结果表明,受电弓是高速列车的主要气动噪声源,其次是转向架[4]。在远场气动噪声贡献量方面,受电弓是仅次于转向架的主要气动噪声贡献量部件[5]。远场测点频谱表明,受电弓是导致单频噪声的主要部件且与受电弓杆件结构尺寸相关[6]。在基于缩比模型的风洞试验方面,采用多孔材料[7]、流量控制方法[8]、弓头位置处进行开孔引流[9]等措施均能够大幅度降低受电弓的气动噪声。

在数值仿真方面,采用大涡模拟(LES)和边界元的联合方法可研究受电弓的偶极子噪声传播特性[10]。可采用分离涡模拟和Ffowcs Williams-Hawkings(FW-H)积分方程对受电弓远场气动噪声进行研究[11]。可采用非线性声学求解器和FW-H方程对受电弓导流罩的低噪声设计进行仿真研究[12]。可采用LES和FW-H积分方程对受电弓及受电弓导流罩进行气动噪声数值研究[13-14]。同时对受电弓导流罩的不同安装位置进行低噪声设计,结果表明改进延迟独立涡模拟和FW-H在预测气动噪声方面具有一定的精度,满足设计需求[15]。研究表明受电弓导流罩前缘影响气流流动的剪切边界层,进一步导致受电弓杆件的不同漩涡形式。合理布置受电弓杆件位置不仅能够降低气动噪声辐射能量,同时能够提高受电弓系统的气动性能(表面脉动压力减弱、气动阻力和侧力降低)。远场测点的频谱预测表明,受电弓远场气动噪声是宽频噪声且存在3个主要频率,横向噪声评估点的声压级与横向距离(横向距离不小于8 m)的对数成线性关系[16]。文献[17]研究了横风环境对高速受电弓的气动行为及气动噪声特性,结果表明,漩涡脱落、流体分离和重组是形成受电弓气动噪声的主要机理且受电弓主要频率是由弓头碳滑板引起。

另外,基于部件法(CBM)对受电弓气动噪声预测已有较高的预测精度。文献[18]基于CBM分析原理(受电弓远场气动噪声总声压级等于各个杆件气动噪声声压级的某种代数和),对受电弓杆件不同断面形状、圆柱杆件特征长度、杆件分布角度、杆件表面粗糙度、杆件长细比、来流湍流度、杆件气动噪声指向性等进行风洞试验[19],采用CBM方法得到受电弓远场气动噪声预测模型。同时将预测模型与两种受电弓型号的风洞试验进行对比,得到CBM方法具有较高的预测精度,可用于受电弓系统的气动噪声参数化研究。

以上文献对受电弓气动噪声特性进行了大量研究。尚未有相关文献研究受电弓不同安放位置和导流罩嵌入车体高低对远场气动噪声的影响及降噪研究。因此,本文采用数值分析方法对高速列车受电弓安放位置及导流罩嵌入车体高低的气动噪声特性进行研究,研究成果可为受电弓及受电弓导流罩的低噪声设计提供工程设计参考。

1 高速列车气动噪声模型

1.1 数学模型

采用商业软件Fluent进行高速列车流场分析。采用LES湍流模型进行非定常流场计算,采用FW-H方程[20]进行远场气动噪声评估。

当高速列车运行速度为350 km/h时,其马赫数小于0.3,可见四极子噪声对远场总气动噪声的贡献较小[3],因此可忽略四极子噪声项对总气动噪声的贡献。另外,本文选取受电弓表面为FW-H的积分面,则受电弓运行速度为0,可见单极子噪声项也为0[3, 17]。本文只考虑偶极子噪声项所导致的高速列车气动噪声贡献。

由FW-H微分方程推导可得

( 1 )

其余变量定义为

( 2 )

Pij=pδij-τij

( 3 )

( 4 )

( 5 )

( 6 )

( 7 )

式中:p为流体压力;ρ为流体密度;y表示受电弓表面的位置信息;un为积分面表面的流体法向速度;vn为积分面表面的物体法向速度;ui为i方向的流体速度;nj为xj方向的外法线方向的法向矢量;δij为克罗内克符号(δij=1当i=j;δij=0当i≠j);τij为应力张量。

当选择受电弓表面为气动噪声源时,FW-H方程表示的偶极子噪声项(式( 1 ))可简化为

( 8 )

因此,我们可采用商业软件Fluent等进行高速列车受电弓流场分析,获得受电弓表面的脉动压力后再用式( 8 )进行远场气动噪声评估。上述算法已在Fortran程序中实现。

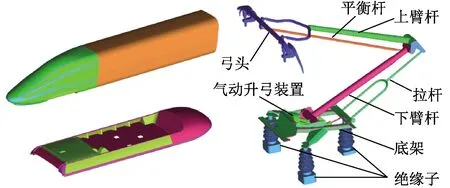

1.2 数值模型

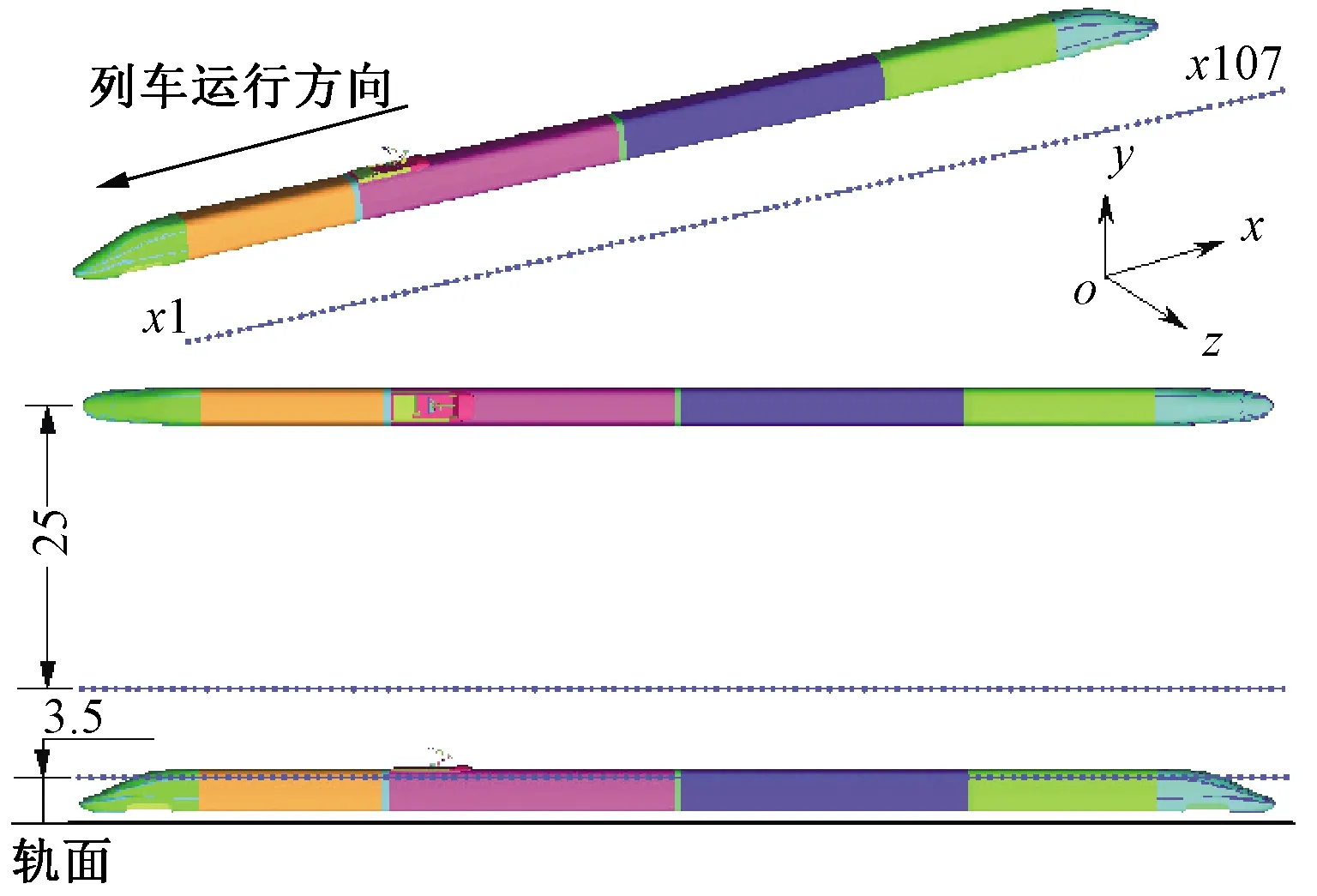

建立4节编组的高速列车模型,包括1节头车+2节中间车+1节尾车,列车总长度为105 m。头车、受电弓及受电弓导流罩模型如图1所示,整车模型如图2所示。

图1 头车、受电弓、受电弓导流罩模型

图2 计算模型

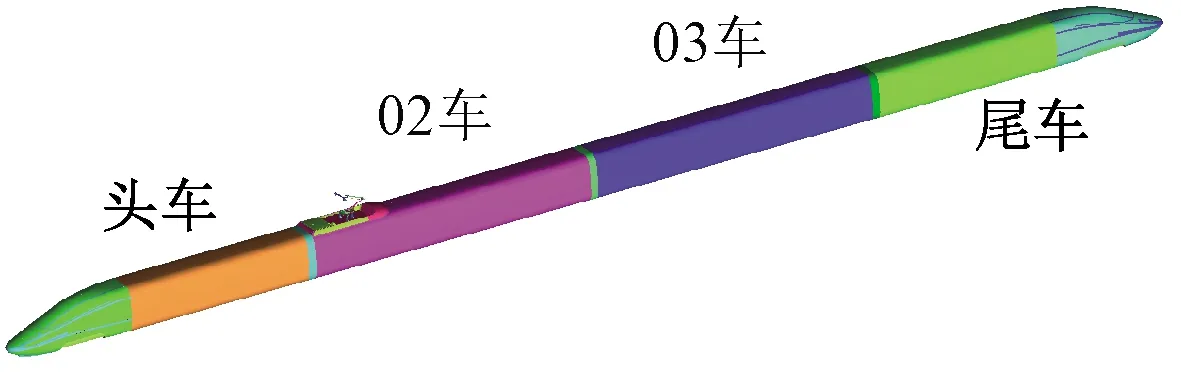

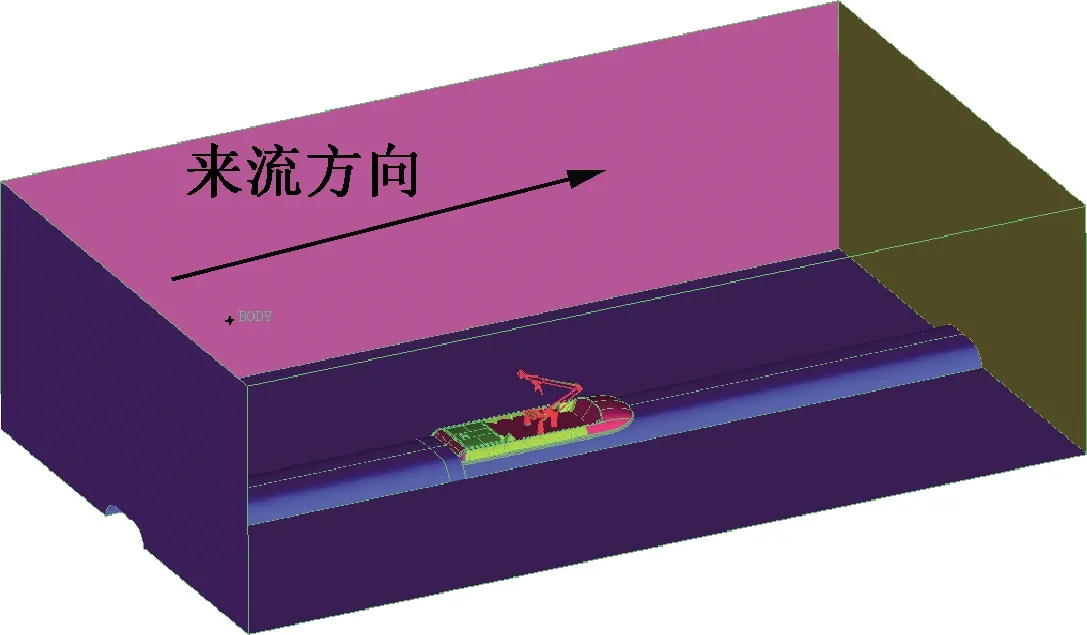

高速列车气动噪声计算域如图3所示。其中取列车长度L=105 m为基准。因此,其计算域长度为4L,宽度为0.6L,高度为0.4L,头车鼻尖距入流口为L,尾车鼻尖与出流口相距为2L,列车与轨道所处地面之间的距离为0.376 m。高速列车正前方截面abcd为入口边界,设置为速度入口条件,计算的运行速度为350 km/h;高速列车尾车正后方截面efgh为出口边界,设置为压力出口条件,大小为1个标准大气压;高速列车的正上方截面abfe、左侧截面bfgc和右侧截面aehd设置为对称边界条件;地面dcgh设置为滑移地面;高速列车表面设置为固定边界,为无滑移壁面边界条件[13-14, 21]。

图3 计算区域

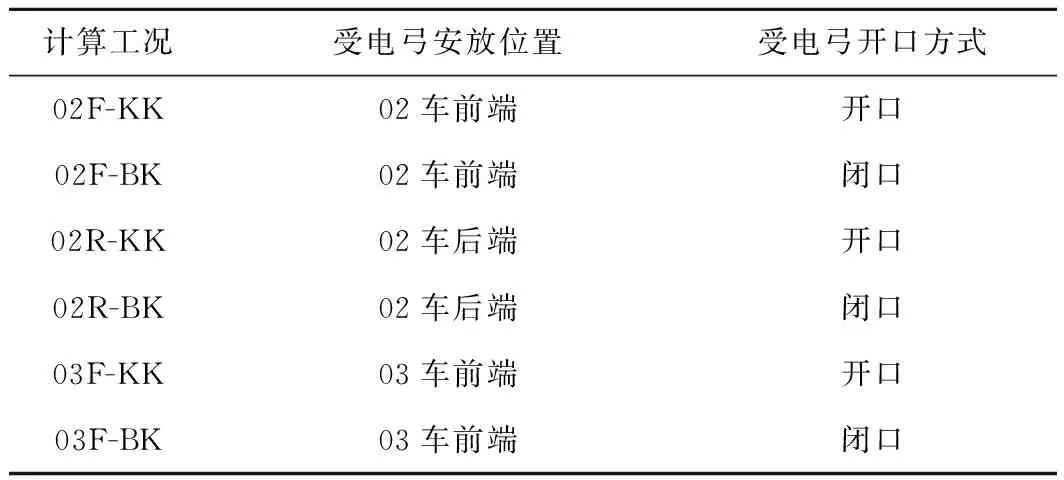

受电弓导流罩不同安放位置的计算工况见表1。高速列车以不同方向运行时,受电弓具有两种受流方式,即开口方式和闭口方式。图3所示为受电弓以开口方式受流。而当列车反方向运行时(即x轴正方向运行),受电弓以闭口方式受流。

表1 受电弓导流罩的几种安放位置方式

本文涉及受电弓安放位置共计6种:

(1)02车的受电弓导流罩安放在靠近头车的端部并考虑受电弓开口和闭口,本文简称02F-KK、02F-BK。

(2)02车的受电弓导流罩安放在靠近03车的端部并考虑受电弓开口和闭口,本文简称02R-KK、02R-BK。

(3)03车的受电弓导流罩安放在靠近02车的端部并考虑受电弓开口和闭口,本文简称03F-KK、03F-BK。

2 受电弓不同安放位置的气动噪声特性

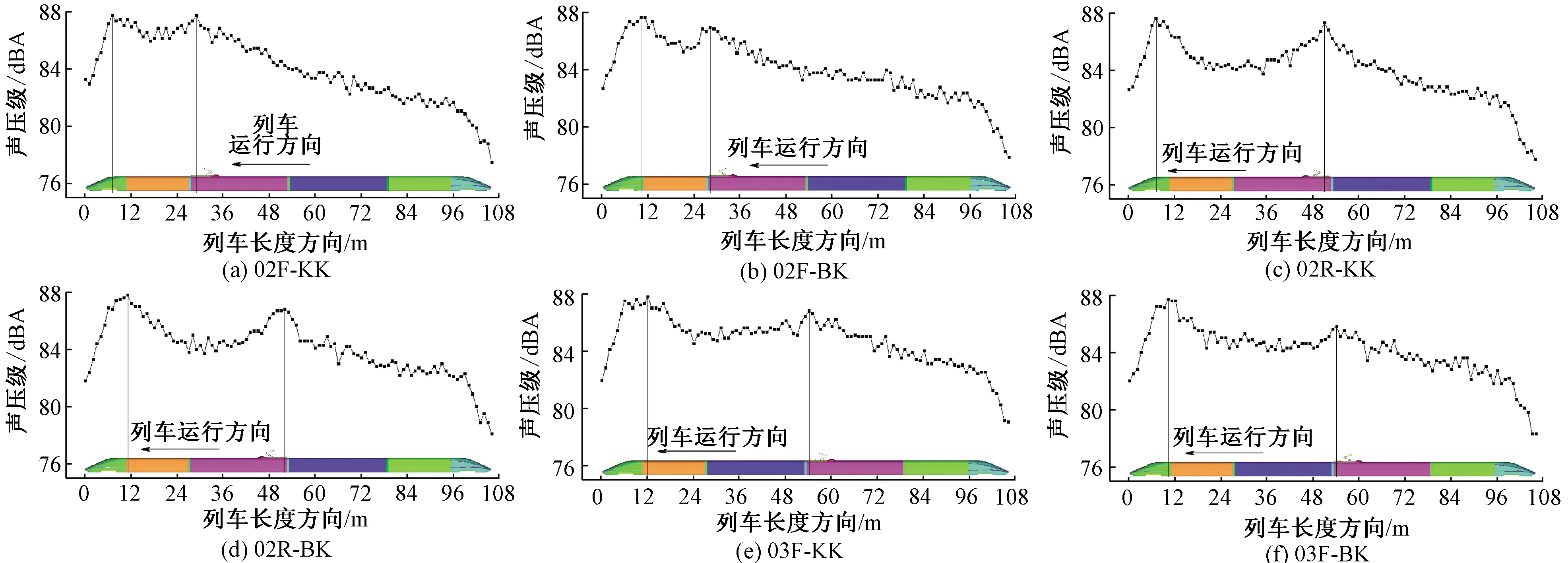

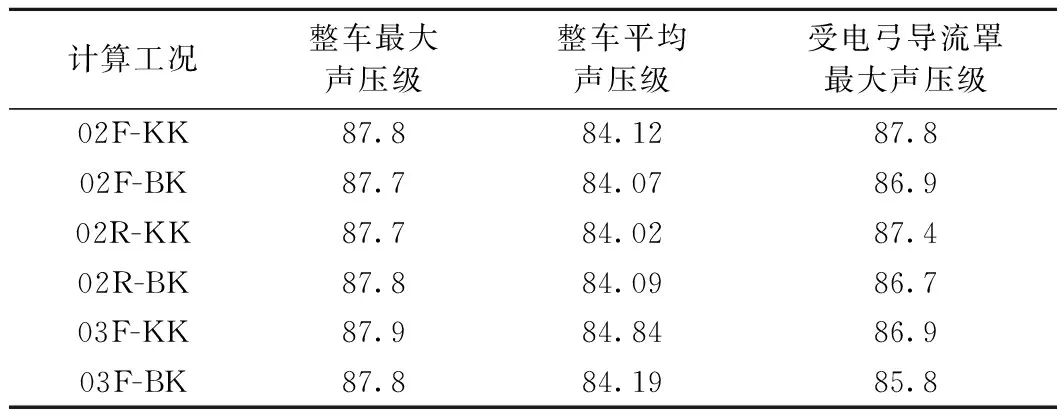

根据高速列车噪声测试国际标准ISO 3095-2013[22]相关要求,高速列车受电弓导流罩不同安放位置的远场气动噪声计算的噪声测点布置为:在距轨道3.5 m高、距离轨道中心线25 m远处,分布沿列车纵向(x向)均匀布置的107个噪声测点,相邻噪声测点之间的距离为1 m,噪声测点依次编号为x1、x2、x3,…,x106、x107。高速列车气动噪声测点布置如图4所示。图5所示为受电弓导流罩不同安放位置的整车远场气动噪声声压级对比曲线,表2给出相应的声压级对比结果。由图5和表2可见:

图4 气动噪声测点示意图(单位:mm)

图5 高速列车远场声压级对比

表2 导流罩不同安放位置的声压级对比 dBA

(1)沿列车长度方向,整车气动噪声声压级呈减小趋势且达到两次局部最大声压级:一次最大声压级位于头车流线型与非流线型车体过渡处,另外一次最大声压级位于受电弓导流罩区域。

(2)02车的受电弓导流罩安放在靠近头车的端部:受电弓以开口方式运行时,最大声压级为87.8 dBA,平均声压级为84.12 dBA,受电弓导流罩位置处的最大声压级为87.8 dBA,可见最大声压级位于受电弓导流罩位置处(x29测点);受电弓以闭口方式运行时,最大声压级为87.7 dBA,平均声压级为84.07 dBA,受电弓导流罩位置处的最大声压级为86.9 dBA,可见最大声压级位于头车流线型过渡到非流线型车体位置处(x10测点)。因此可见,当受电弓导流罩安放于02车靠近头车的端部位置时,受电弓以闭口方式运行的气动噪声性能优于开口方式,受电弓导流罩区域的最大声压级相差0.9 dBA。如图5(a)和图5(b)所示。

(3)02车的受电弓导流罩安放在靠近03车的端部:受电弓以开口方式运行时,最大声压级为87.7 dBA,平均声压级为84.02 dBA,受电弓导流罩位置处的最大声压级为87.4 dBA,可见最大声压级位于头车流线型过渡到非流线型车体位置处(x8测点);受电弓以闭口方式运行时,最大声压级为87.8 dBA,平均声压级为84.09 dBA,受电弓导流罩位置处的最大声压级为86.7 dBA,可见最大声压级位于头车流线型过渡到非流线型车体位置处(x12测点)。因此可见,当受电弓导流罩安放于02车靠近03车的端部位置时,受电弓以闭口方式运行的气动噪声性能优于开口方式。受电弓以闭口方式运行时,在受电弓导流罩区域的最大声压级较开口方式小0.7 dBA。

(4)03车的受电弓导流罩安放在靠近02车的端部:受电弓以开口方式运行时,最大声压级为87.9 dBA,平均声压级为84.84 dBA,受电弓导流罩位置处的最大声压级为86.9 dBA,可见最大声压级位于头车流线型过渡到非流线型车体位置处(x13测点);受电弓以闭口方式运行时,最大声压级为87.8 dBA,平均声压级为84.19 dBA,受电弓导流罩位置处的最大声压级为85.8 dBA,可见最大声压级位于头车流线型过渡到非流线型车体位置处(x11测点)。因此可见,当受电弓导流罩安放于03车靠近02车的端部位置时,受电弓以闭口方式运行的气动噪声性能优于开口方式,受电弓导流罩区域的最大声压级相差1.1 dBA。

(5)沿列车长度方向,受电弓导流罩分别安放在02车前部、02车后部、03车前部的受电弓导流罩区域的气动噪声最大声压级呈减少趋势。受电弓以开口方式运行时,受电弓导流罩区域的最大声压级分别减小0.4 dBA→0.5 dBA;受电弓以闭口方式运行时,受电弓导流罩区域的最大声压级分别减小0.2 dBA→0.9 dBA。因此可见受电弓导流罩应尽量安放在远离车头的位置处。

(6)无论受电弓导流罩安放于02车前部或02车后部或03车前部,其整车远场最大声压级和平均声压级相差不大,差异性不明显。

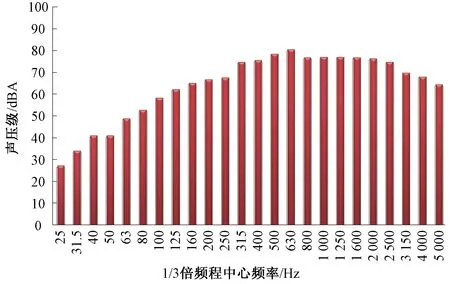

图6所示为02F-KK模型在噪声测点x29(受电弓导流罩区域的最大声压级测点)的1/3倍频程频谱图。由图6可见,受电弓导流罩区域的气动噪声为宽频噪声,主要气动噪声能量集中在315 ~2 500 Hz范围内。其余计算工况具有相似分布规律。

图6 x29测点的1/3倍频程频谱(02F-KK模型)

3 受电弓导流罩区域的流场特性

图7所示为高速列车整车和受电弓导流罩区域的表面湍动能分布对比图。由图7可见,在头车鼻尖与头车非流线过渡位置、受电弓导流罩区域、尾车鼻尖处为高湍动能分布区域。受电弓导流罩前端湍流冲击受电弓,引起受电弓较大的近场噪声,湍流继续冲击受电弓导流罩区域后部,加上受电弓的漩涡脱落,进一步加剧受电弓导流罩尾部区域处的气动噪声辐射。且在受电弓位置,较强的湍动能分布于弓头滑板、铰接位置和底架区域,可见上述部件为受电弓的主要气动噪声声源。因此,在不考虑转向架和风挡结构对气动噪声影响的工况下,受电弓和受电弓导流罩为高速列车的主要气动噪声声源。

图7 受电弓导流罩区域的湍动能分布(单位:kg/J)

对比分析受电弓以不同开闭口方式运行的湍动能分布可见,受电弓以闭口方式运行时,在受电弓尾部引起较小的湍动能且分布范围较开口方式的小。因此,在本文所用受电弓导流罩结构下,受电弓以闭口方式运行的整车气动性能优于开口方式。

4 受电弓导流罩嵌入车体高低的降噪分析

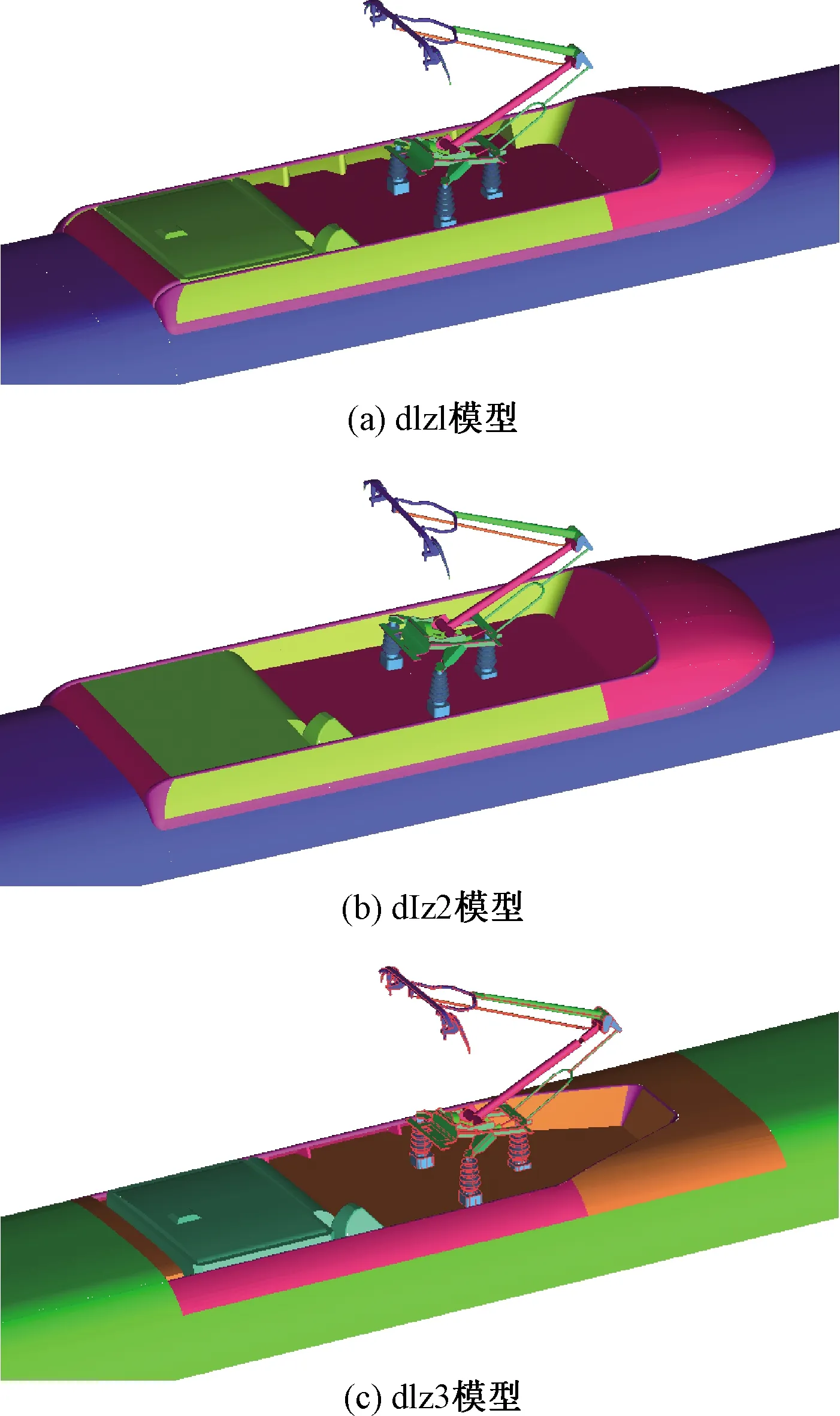

主要考虑受电弓导流罩嵌入车体高低的气动噪声降噪。为了减少计算量,建立如图8所示的求解模型。并考虑以下3种受电弓导流罩模型,如图9所示,分别命名为dlz1、dlz2和dlz3模型。其中dlz1模型为原始受电弓导流罩。dlz2模型为dlz1模型的优化模型。dlz3结构嵌入车顶表面并与车顶表面平齐(dlz1和dlz2结构在车顶表面凸起),如图9(c)所示。

图8 受电弓导流罩计算模型

图9 不同类型的受电弓导流罩

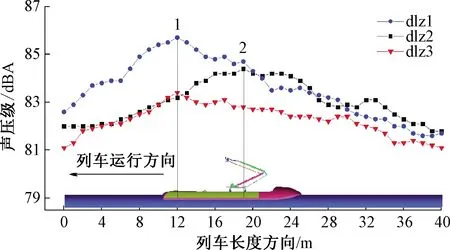

图10给出了采用不同类型受电弓导流罩以350 km/h速度运行下的声压级对比。由图10可见,采用dlz3结构的远场气动噪声性能优于其他两种受电弓导流罩结构。

(1)采用dlz3结构的远场最大声压级较dlz1小2.3 dBA,较dlz2结构小1.1 dBA。

(2)采用dlz3结构的远场平均声压级较dlz1小1.36 dBA,较dlz2结构小0.77 dBA。

由图10可以看出,在对受电弓导流罩结构优化后,在受电弓导流罩处的最大声压级位置发生了变化,由图10所示的1位置处转移到2位置处。因此可见,受电弓迎风侧前侧导流罩结构对整车远场气动噪声影响较导流罩背风侧结构的大,对其结构优化后,降噪效果明显。

综上可见,在不改变受电弓结构的情况下,若要降低受电弓处的气动噪声辐射,建议采用dlz3结构(受电弓导流罩与车顶表面平齐)。

图10 3种受电弓导流罩远场声压级对比

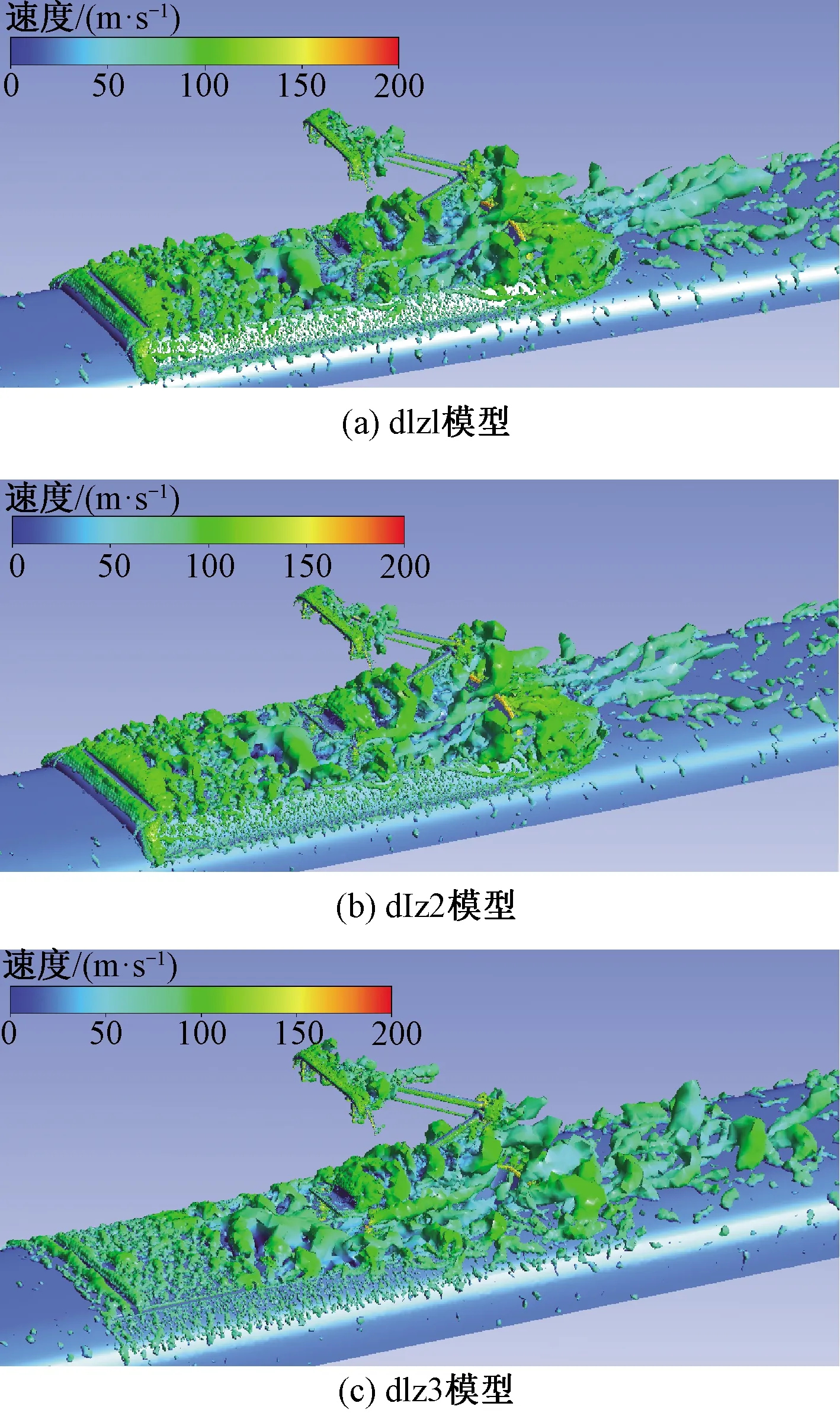

图11为基于Q-准则(尺度为0.005)的受电弓导流罩区域涡量分布对比图。从图11可以看出,受电弓导流罩位置存在不同尺度不同旋向的漩涡。大的漩涡主要存在于受电弓导流罩前侧位置、受电弓位置和后侧部件位置。受电弓的弓头、铰接和底架区域是漩涡脱落和重组的主要部位,为受电弓的主要气动噪声声源。

比较各工况下受电弓导流罩周围漩涡的数量及尺度发现,采用dlz3结构的受电弓导流罩区域脱落的涡数量较少且尺度较小,所以认为采用dlz3结构的受电弓导流罩布置的气动噪声性能最好,这与图10分析的结论一致。

图11 受电弓导流罩区域的涡量分布

5 结论

(1)受电弓导流罩安放位置沿列车纵向向后,受电弓导流罩区域的气动噪声最大声压级呈减少趋势:受电弓以开口方式运行时,受电弓导流罩区域的最大声压级分别减小0.4 dBA→0.5 dBA;受电弓以闭口方式运行时,最大声压级分别减小0.2 dBA→0.9 dBA。因此受电弓导流罩应尽量安放在远离车头的位置处。

(2)受电弓以闭口方式运行的受电弓导流罩区域最大声压级均小于开口方式运行:受电弓导流罩置于02车前端,最大声压级相差0.9 dBA;置于02车后端,最大声压级相差0.7 dBA;置于03车前端,最大声压级相差1.1 dBA。

(3)考虑受电弓导流罩嵌入车体高低的气动噪声降噪结果表明:受电弓导流罩应采用dlz3结构,即受电弓导流罩与车顶表面平齐时,气动噪声性能最好。最大声压级最多减小2.3 dBA,平均声压级最多减小1.36 dBA。

(4)受电弓导流罩区域的气动行为表明:弓头、铰接和底架是受电弓的主要气动噪声源。对此部件进行气动噪声结构优化,降噪效果明显。