列车齿轮箱综合性能试验台的研制

2020-07-15马玉强

马玉强 陈 琪

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

轨道交通车辆齿轮箱是车辆转向架上的重要部件,其轴承和齿轮是支承和动力传递的关键部件,轴承和齿轮润滑状态的好坏,密封系统是否可靠,将直接影响其工作性能和寿命。为了保证机车车辆的运行品质,通过台架试验以检验齿轮箱的产品性能显得尤为重要[1]。下文根据轨道交通车辆齿轮箱的使用特点及其功能要求,设计并搭建了齿轮箱综合性能试验台。

1 试验台主要技术参数

中车戚墅堰机车车辆工艺研究所有限公司自主研制的列车齿轮箱试验台采用电功率流封闭模式,具有功能先进、试验项点全面、数据采集处理及存储方便、自动化程度高、节能环保等特点,可实现对420 km/h以下各种速度等级的高铁、城际动车组及城轨齿轮箱的型式试验与耐久性试验。

试验台主要技术参数有:驱动电动机功率为900 kW;被试齿轮箱功率不大于700 kW;被试齿轮箱传动比不大于8;输入端(主动齿轮端)最大扭矩不大于4 000 N·m(相当于牵引电机最大启动扭矩);输出端(车轴端)最大转速不大于2 800 r/min(相当于列车420 km/h的运行速度)。

齿轮箱输入轴与输出轴中心距在350~400 mm可调整。

2 试验台系统组成及工作原理

2.1 系统组成

列车齿轮箱综合性能试验台主要包括传动系统、控制系统、测试系统及辅助系统等,试验台系统由变频器控制电机的转速、扭矩、转向等,可以设定四象限加载试验工况。

(1)传动系统

传动系统主要由驱动电机、负载电机、被试齿轮箱、陪试齿轮箱、扭矩转速传感器、传动轴和联轴器等组成,试验台传动方案如图1所示。驱动电机通过膜片联轴器与陪试齿轮箱1连接,经升速后通过高速万向轴连接被试齿轮箱输入端(主动齿轮端),被试齿轮箱输出端(车轴端)通过膜片联轴器与陪试齿轮箱2连接,再通过膜片联轴器与负载电机连接。2台电机共直流母线,构成了典型的电封闭功率流试验台。

图1 传动系统示意图

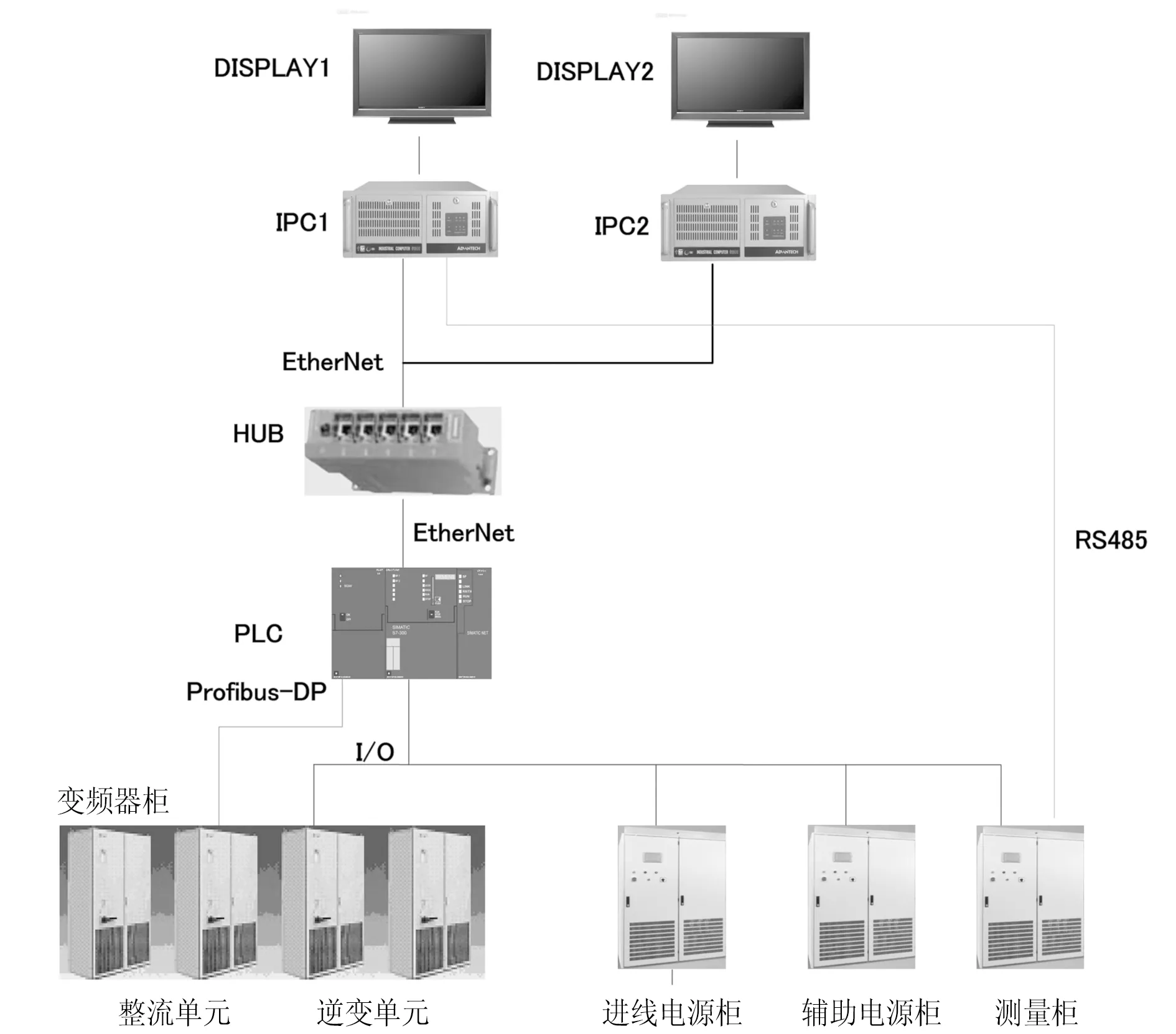

(2)控制系统

试验台控制系统主要由PLC和工控机组成,通过网络通信实现整个控制系统的监控功能,控制系统架构如图2所示。

图2 控制系统架构图

控制系统为上、下位机结构方式,下位机为主控PLC,负责逻辑及流程控制,程序模块化设计;上位机为2台测控系统工控机(一用一备),负责人机界面及数据交换,实现试验台的试验操作;上、下位机采用工业以太网通讯。试验电源柜、辅助电源柜通过I/O硬连线将信号送到主控PLC;整流器、逆变器采用Profibus-DP总线与主控PLC连接;测量柜使用I/O硬连线与主控PLC连接,另外通过RS485方式与测控工控机IPC连接。

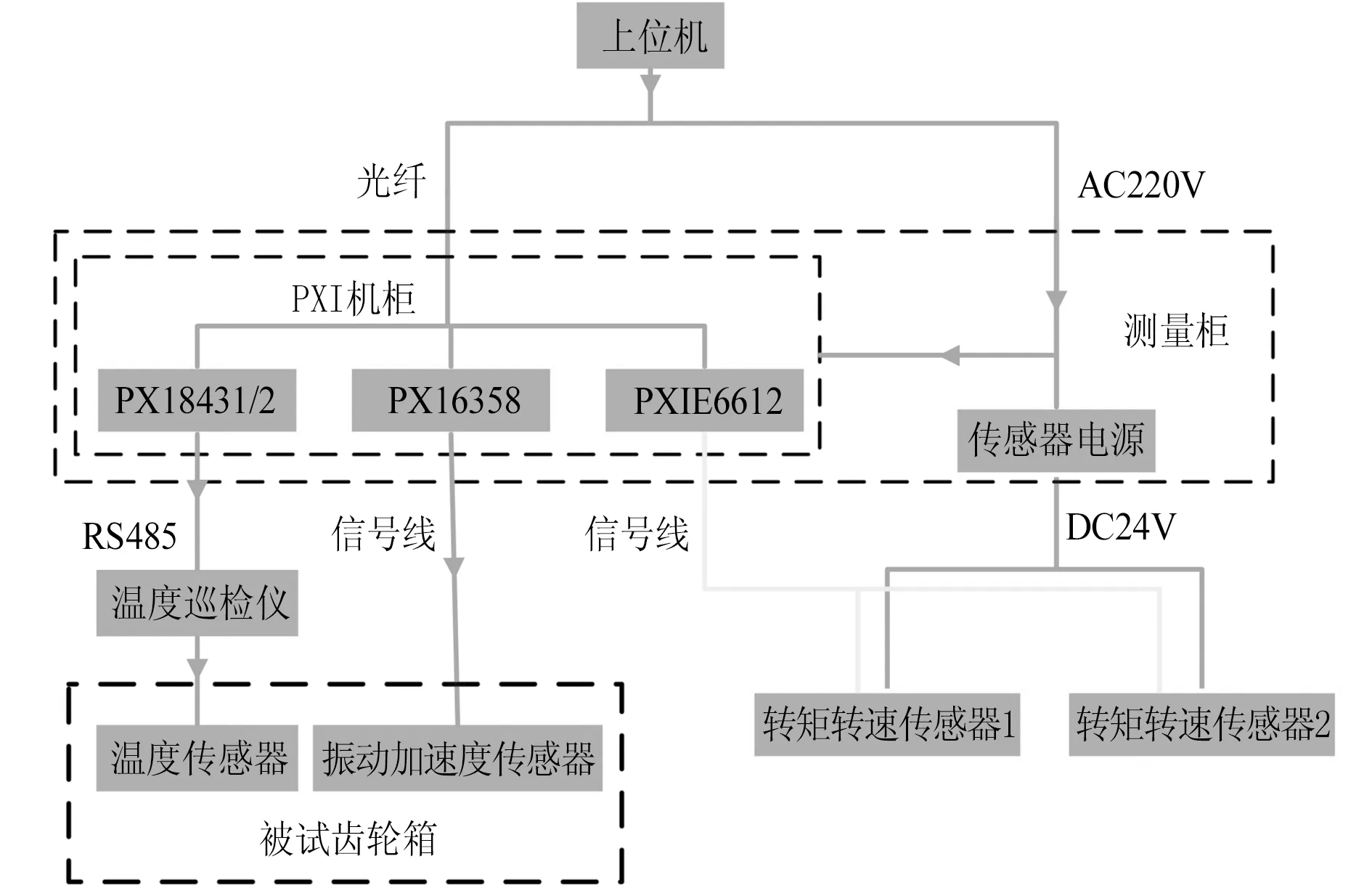

(3)测试系统

测试系统涵盖了转速、扭矩、振动、温度等常见试验参量的测量功能,与上位机软件通讯互联,实现试验数据的自动化采集,具体测试结构如图3所示。

图3 测试系统结构图

该系统的高频信号有振动传感器输出的加速度信号、转矩转速传感器输出的转矩和转速信号,这两类信号对采样频率要求较高。振动传感器输出的加速度信号高频为6 kHz,根据采样定理,采样频率为信号最高频率的5~7倍以上,因此传感器信号采用NI的高速采集卡PXIe-6358进行多通道同步采集,采集卡的采样频率不小于50 kHz。这样具有较高实时性,以便分析各个振动测点在同一时间的振动特性。转矩转速传感器输出的转矩转速信号为频率信号,采用NI的频率卡PXIe-6612进行采集,频率卡的采样频率不小于1 MHz。温度信号不具有突变性,采用刷新频率0.5 Hz的温度巡检仪可以满足使用要求。

此外,试验台还配备了分体式高低温环境箱等辅助系统,用来模拟高温、低温环境,通过加载试验考察被试齿轮箱在启动工况下的温度特性。

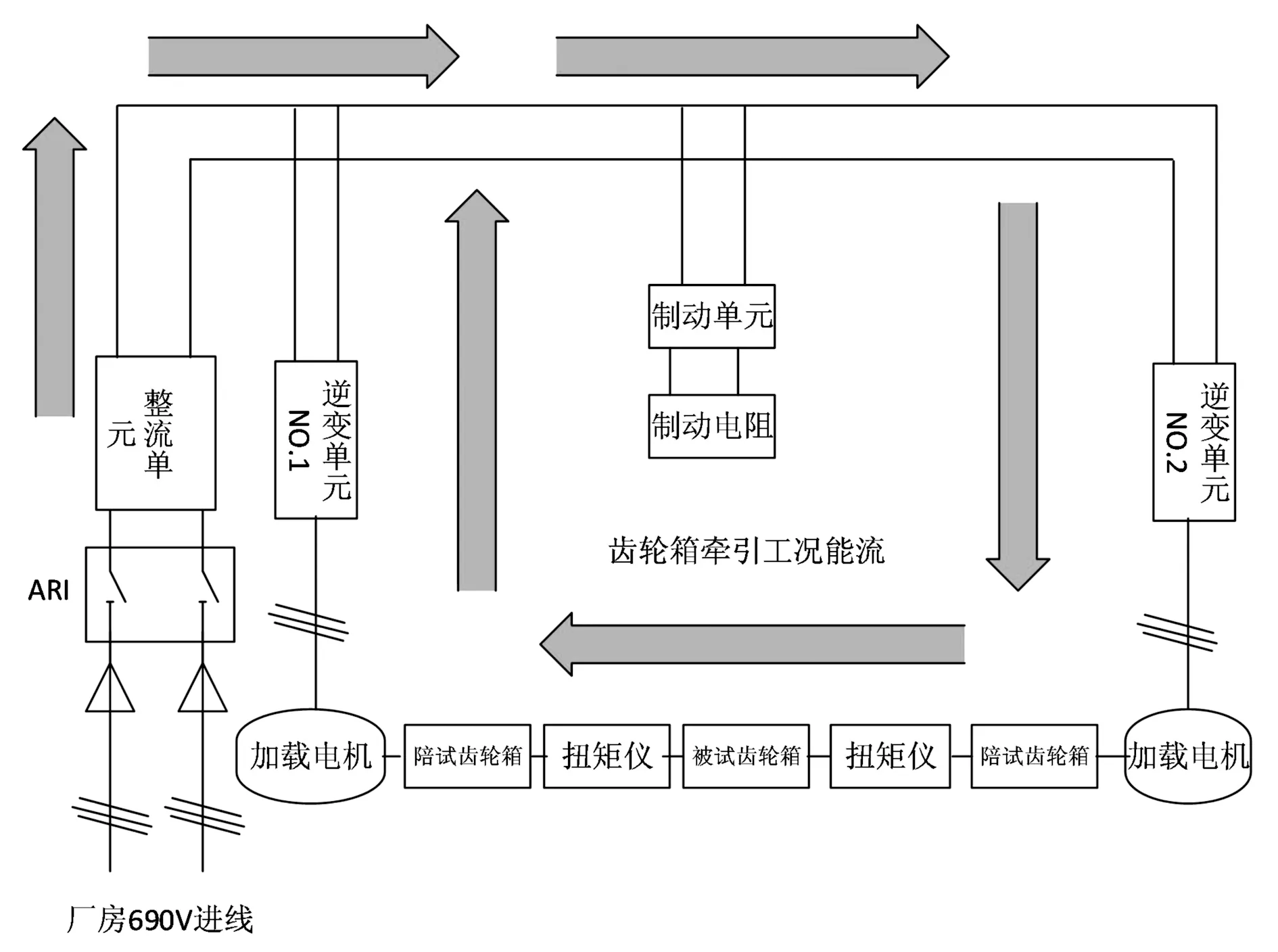

2.2 工作原理

试验台利用电封闭功率流原理,如图4所示,采用2台电机背靠背加载、共直流母线回馈的拓扑,因此整流器只提供试验台的机械损耗,电机背靠背加载的能量在直流母线、逆变单元、电机之间循环。试验时,驱动电机由逆变单元2控制电机处于电动状态,并通过联轴器、扭矩仪将被试齿轮箱拖动至需要的运行转速,产生的能量通过陪试齿轮箱、联轴器、扭矩仪带动加载电机运转,此时逆变单元1控制加载电机工作在发电状态,将能量向直流母线回馈,形成电能封闭回馈系统,降低试验电能损耗。

图4 电封闭功率流原理图

驱动电机、加载电机的角色可通过逆变单元的控制指令进行在线切换,如驱动电机处于正向旋转,加载电机处于正向扭矩,当此工况(定义为第I象限)试验完成后,可直接在控制台输入驱动电机的反向运行指令,加载电机扭矩方向不变,直接进入第II象限运行工况。其他两个工况以此类推,满足被试齿轮箱进行四象限加载的试验需求。

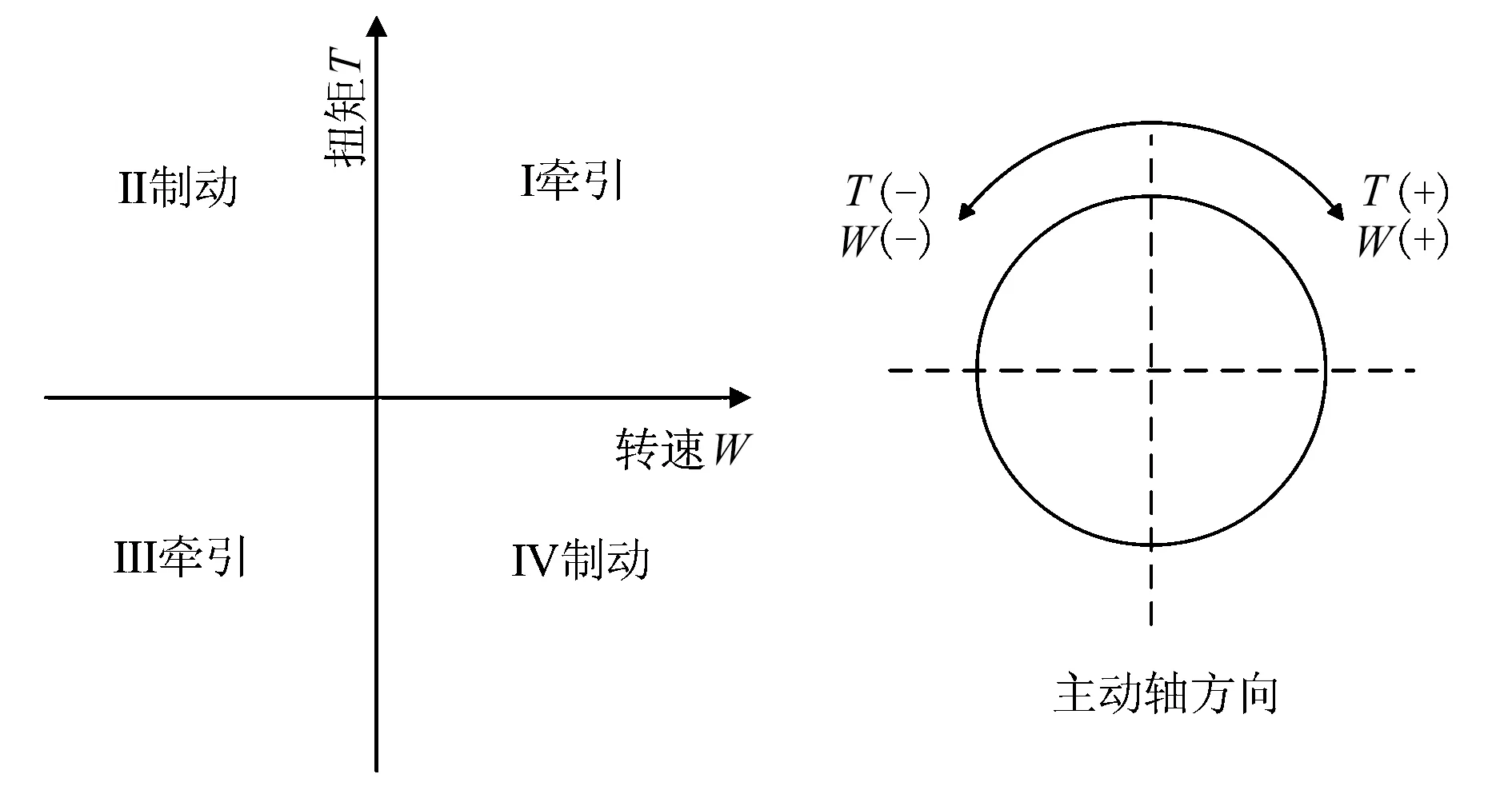

3 试验内容

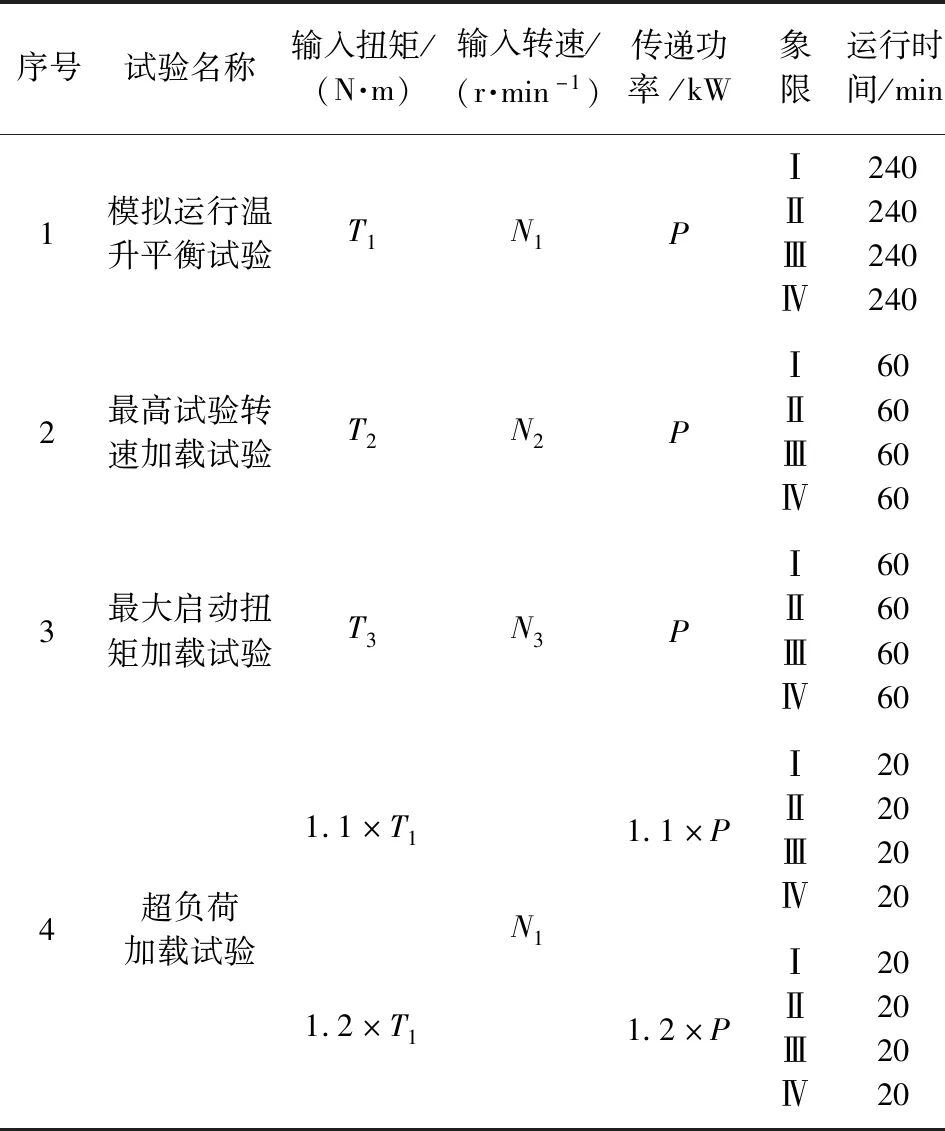

目前轨道交通车辆齿轮箱试验主要参照TB/T 3134—2013《动车组用驱动齿轮箱》以及CRCC铁路产品认证技术条件TD/B 1399-ZXJ-006《动车组齿轮箱组成》执行,该试验台加载试验中转速-扭矩采用四象限模式(见图5),覆盖齿轮箱运行过程中的启动、制动工况,正向、反向旋转。具体试验内容如表1所示。

图5 四象限加载定义

表1 试验内容

注:P—电机持续(持续)功率,kW;N1—最高运营转速,r/min;T1—最高运营转速对应扭矩;N2—最高试验转速,r/min;T2—最高试验转速对应扭矩,N·m;N3—最大启动扭矩对应转速,r/min;T3—最大启动扭矩,N·m。

四象限试验模式定义如下:第I象限为正向旋转+正向扭矩(牵引工况);第II象限为反向旋转+正向扭矩(制动工况);第III象限为反向旋转+反向扭矩(牵引工况);第IV象限为正向旋转+反向扭矩(制动工况)。

4 结束语

列车齿轮箱试验台首次模拟轨道交通齿轮箱的运行环境,实现满功率传递,在多种试验工况下测试齿轮箱的温升、振动、密封、噪声、转速、扭矩等参数的变化,可对齿轮箱的性能和可靠性进行耐久试验,确定产品的可靠性。

基于上述设计方案的试验台已搭建完成并投入运行,运转稳定,且已完成了不同速度等级的动车组齿轮箱及地铁齿轮箱型式试验,达到了设计要求,技术处于国内领先水平。