竹杨复合材料高频热压工艺研究

2020-07-14吴江源崔立东张晶张长武曾春雷于文吉

吴江源,崔立东,张晶,张长武,曾春雷,于文吉*

(1. 中国林业科学研究院木材工业研究所,北京 100091; 2. 黑龙江省木材科学研究所,哈尔滨 150081)

竹材生长速度快,大约4年即可砍伐利用,密度与一般硬阔叶材相近,质地坚硬,抗弯强度和弹性模量等力学性能优良,耐磨性好,且具有纹理雅致美观的特点,不仅可以用于装饰装潢材料,而且可以用于结构材。但竹子径级小、壁薄中空、出材率低,加工成竹集成材的出材率只有25%~30%,且密度较大,制品较沉重[1]。杨树是我国速生林材种之一,生长速度快,材料来源广泛,容易加工,但同时存在密度较低、力学性能差、机械强度低、残余应力大等缺点[2-3]。因此,将具有优良抗弯性能的竹材与轻质的杨木复合,取长补短,制备成轻质高强竹木复合材料,可以促进竹材和人工速生林的高效利用及产品性能的提高[4]。竹木复合材料具有多种形式,竹杨复合胶合板是其中一种[5],它是由竹材作为表层,胶合板基材或单板为芯层组坯压制而成的复合板[6-8]。轻质高强的特点使竹杨复合胶合板广泛应用于建筑结构、交通运输和家具装饰装潢等领域[9-11]。

由于竹杨复合可以实现材性优势互补,具有强重比高、尺寸稳定性好等特点,可成为优良的结构材料[12]。目前,竹杨复合材料的制备通常采用普通的热压工艺,而高频加热与普通接触式加热相比,可选择性加热,加热效率高,升温速度快,尤其针对较厚竹杨复合材料的热压胶合具有独特的优越性[11-15]。笔者研究了在高频加热条件下,以低毒酚醛树脂胶黏剂制备竹杨复合材料的工艺条件和工艺特性。

1 材料与方法

1.1 试验材料及设备

毛竹[Phyllostachyslanceolata(Lamb) Hook]拼板,尺寸1 250 mm×2 500 mm×5.2 mm,5年生毛竹,密度0.628 g/cm3,含水率6.8%,静曲强度147 MPa,介电常数(εr)为2.740,损耗角正切(tanδ)为0.100 4。杨木(Populusspp.)板材产自内蒙古,尺寸1 000 mm×55 mm×15.5 mm,含水率6.26%,杨木弦向的εr为2.062,tanδ为0.063 6,抗弯强度为50 MPa。杨木条经刨光、指接和拼板,制成2 500 mm×1 250 mm×13 mm的板材待用。DPF-1#低毒酚醛树脂胶,由哈尔滨市邦德胶黏剂厂提供,黏度880 mPa·s,固体含量(质量分数,下同)为43.6%,pH为12.2,游离酚含量小于0.1%,游离醛含量小于0.1%,碱含量4.5%,可被溴化物含量11.6%。

杨木芯板的制作:采用BD9803指接胶将杨木指接成长条,然后通过四面刨刨光成2 500 mm×40 mm×13 mm尺寸,再用DPF-1#低毒酚醛树脂胶拼成2 500 mm×1 250 mm×13 mm的大幅面芯板。拼板设备为细木工板生产线上通用的拼板机,拼板温度约140 ℃,蒸汽压力为0.40~0.50 MPa,推板速度为8 min/板。

本试验所用高频压机主要由高频振荡器和油压式冷压机两部分构成。高频振荡器由日本富士电波工机株式会社制造,FDY-2001型,输出电压6 kV。油压式冷压机由日本制造,KU-CPD02.10型,幅面3 100 mm×650 mm,最大压力274 t,最大开档1 000 mm,压机最大行程500 mm,压缸直径200 mm,共4个压缸。

1.2 试验方法

1.2.1 试验设计

竹杨复合材料上下表面均为5 mm厚的毛竹拼板,中间为3层13 mm厚的杨木拼板,均为顺纹组坯,试验板的幅面为600 mm×600 mm。胶黏剂为DPF-1#低毒酚醛树脂。

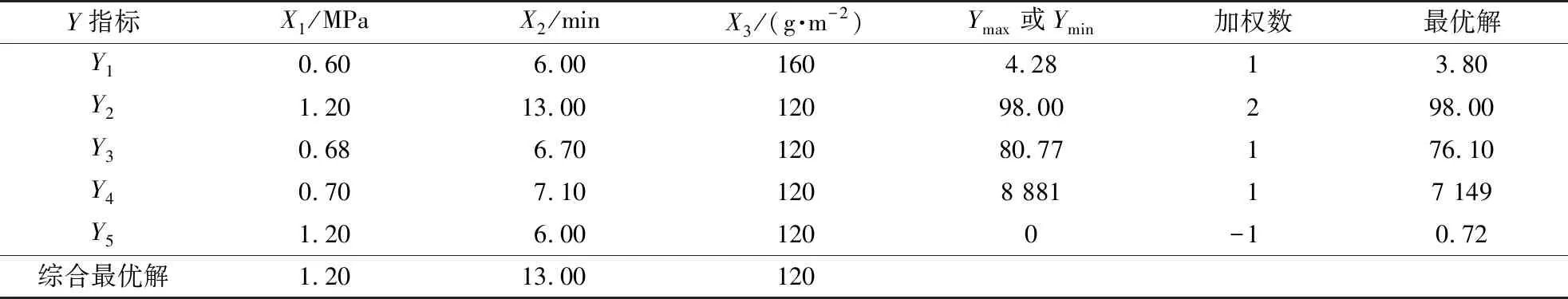

高频加热条件下,在高频输出电压和阳极电流一定时,影响竹杨复合材料性能的主要因子有压力、热压时间、施胶量,次要因子为闭合陈化时间、材料含水率、停止加热后的保压时间。将次要因子闭合陈化时间定为120 min,停止加热后的保压时间定为3 min,对主要因子进行试验设计。主要因子中,压力0.60~1.20 MPa,热压时间6.00~13.00 min,施胶量120~160 g/m2(单面,下同)。取混合水平均匀设计表U8(4×8×5)对主要因子进行试验安排,每个条件压2块板。试验方案见表1。

表1 U8(4×8×5)均匀设计试验方案Table 1 U8 (4×8×5) uniform design test plan

1.2.2 物理力学性能测试

静曲强度(MOR)与弹性模量(MOE)测试。参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》测定干态纵向(顺纤维方向,用‖表示)与横向(垂直纤维方向,用⊥表示)的MOR与MOE。每个方向取6个试件,试件宽度为50 mm,厚度约为45 mm,跨距为厚度的10倍,压头加载速度为10 mm/min。

压缩剪切强度测试。试件制作参照LY/T 1787—2016《非结构用集成材》,每块板取6个试件,2块板共12个试件。试件处理条件为煮沸4 h+63 ℃干燥20 h+煮沸4 h+室温水浸泡1 h,参照GB/T 17657—2013测定湿态压缩剪切强度,同时观测芯层木破率。

浸渍剥离率测试。每块板取6个75 mm×75 mm试件,处理条件为煮沸4 h+63 ℃干燥20 h+煮沸4 h+63 ℃干燥3 h,参照GB/T 17657—2013测定试件两端的剥离长度,计算浸渍剥离率。

1.2.3 高频加热原理与升温速率测试

高频加热原理是在高频电场的作用下,材料中的水分子及其他介质立刻极化,并随高频电场的变化而取向,分子之间相互摩擦,短时间内产生大量热量,使两极板间的介质整体快速升温,在较短时间内达到100 ℃以上,使胶黏剂快速固化,从而实现胶合。介质吸收的功率与场强、频率和材料介电性能有关。试验条件:压力均为0.80 MPa;施胶量130 g/m2;普通热压机的热压板温度150 ℃,试件厚度46 mm;高频加热试件厚度48 mm×2(叠放),极板距离96 mm。

介质吸收的功率密度(PV)为:

PV= 0.556fE2εrtanδ×10-12

(1)

介质的发热量(H)为:

H=1.33fE2εrtanδ×10-13

(2)

式中:E为电场强度,V/cm;f为高频发生器的振荡频率,Hz。

升温速率采用酒精温度计测试。在试件端部钻8 mm(直径)×10 mm的孔,用温度计沾少量酚醛树脂后插入孔中,每隔一段时间记录温度计读数,计算高频电场下试件芯部升温速率,同时与用普通热压机热压时试件芯部升温速率进行对比。

2 结果与分析

2.1 高频热压与普通热压对比分析

对5层竹杨复合材料分别进行高频热压与普通热压,对比2种热压方式对竹杨复合板升温速率的影响,如图1所示。由图1可知,普通热压方式下竹杨复合材料芯层达到100 ℃需1 400 s,而高频热压方式下表层和芯层达到100 ℃分别需520和480 s,高频热压效率是普通热压的近3倍。同时,从图1也能看出,在高频热压过程中芯层和表层的升温速率有所差异,热压开始时表层升温速率较快,但当芯层达到85 ℃时,芯层的升温速率反而超过表层。表层的升温速率接近于匀速升温,达到100 ℃后仍以同样的速率继续升温;而芯层是变速升温,当芯层达到85 ℃时,将以更快的速率继续升温。对于普通热压方式,当芯层达到80 ℃以上时,芯层的升温速率逐渐变慢。因此,对于厚度较大的竹杨复合材料采用高频热压方式,不但热压速度快,而且可以实现表芯层同时加热,从而达到产品性能均匀的目的。

图1 普通热压与高频热压升温速率对比Fig. 1 Heating rate comparison of traditional and high frequency hot-pressing

2.2 U8均匀设计结果分析

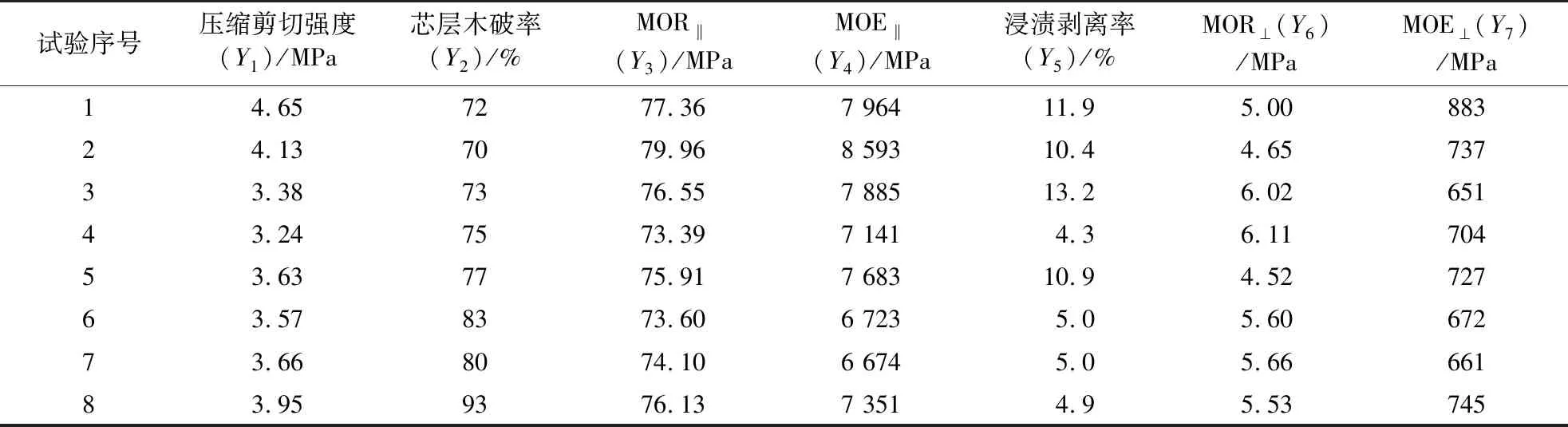

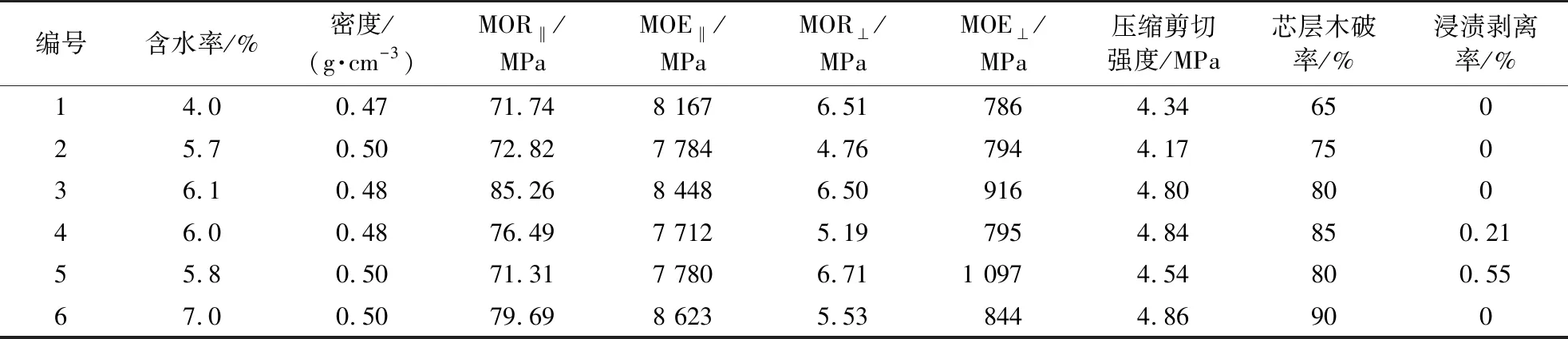

U8均匀设计的试验结果见表2。试验结果表明:在不同的试验条件下,竹杨复合材料的压缩剪切强度和静曲强度的差异较小,而芯层木破率、浸渍剥离率以及弹性模量的差异较大。竹杨复合材料的横向静曲强度和弹性模量与纵向相比差异较大,这主要是由竹材和杨木自身的材性决定的,与工艺条件关系较小,在回归分析中不作为考察的因变量来分析。

通过对U8的试验结果进行回归分析,可得5个回归方程:

(3)

(4)

(5)

(6)

(7)

根据5个方程,通过计算机作图,考察各因子以及各因子间的交互作用对竹杨复合材料主要性能指标的影响规律。

表2 U8(4×8×5)均匀设计试验结果Table 2 U8 (4×8×5) uniform design test results

2.3 高频热压时各因子对复合材性能的影响

压力对竹杨复合材各项性能的影响见图2。由图2可知,在高频热压过程中,压力与竹杨复合材料的压缩剪切强度(Y1)、芯层木破率(Y2)、MOR‖(Y3)、MOE‖(Y4)、浸渍剥离率(Y5)均呈二次相关关系。当压力为0.85 MPa左右时,Y1、Y3、Y4和Y5都出现了极大值,而Y2最小。这是因为杨木材质较软,当压力超过0.85 MPa时,杨木有可能被压溃而使竹杨复合材料的力学性能降低;而压力较大时,能够弥补杨木板材因厚度偏差较大而引起的胶合不良,有利于提高木破率,并降低浸渍剥离率。

图2 压力对竹杨复合材各项性能的影响Fig. 2 Effect of pressure on various properties of bamboo and poplar composites

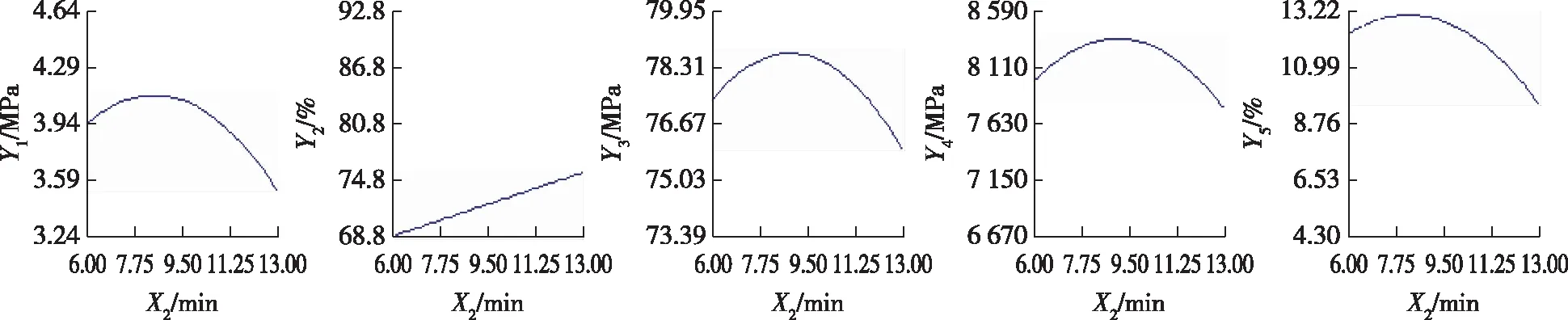

热压时间对竹杨复合材料各项性能的影响见图3。由图3可知,延长热压时间有利于提高芯层木破率,降低浸渍剥离率,但也会降低竹杨复合材料的力学性能。当热压时间为7.80~9.50 min时,竹杨复合材料的力学性能较优。

图3 热压时间对竹杨复合材料各项性能的影响Fig. 3 Effect of hot-pressing time on various properties of bamboo and poplar composites

施胶量对竹杨复合材料各项性能的影响见图4。由图4可知,随着施胶量的增加,竹杨复合材料各项性能随之下降,而压缩剪切强度与施胶量无关。在本试验范围内,高频热压条件下胶层因含水率较高,水和胶黏剂的介电损耗是木材的几十倍甚至上百倍,胶层的升温速率明显比木材快。胶层首先被加热并快速达到固化温度,胶黏剂迅速固化,从而减少了胶黏剂在加热过程中向木材内部的过度渗透。因此,施胶量较高时无益于提高竹杨复合材料的胶合性能和物理力学性能,反而会使其有所下降。当施胶量较高时,胶层含水率也随之增大,在高频热压过程中因水分的蒸发会消耗大量热能,减缓胶层的升温速率和胶黏剂的固化,从而影响竹杨复合材料的胶合性能和力学性能。

图4 施胶量对竹杨复合材料各项性能的影响Fig. 4 Effect of glue amount on various properties of bamboo and poplar composites

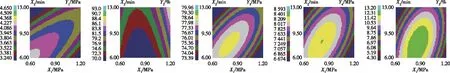

压力与热压时间的交互作用对竹杨复合材料各项性能影响的等值曲线图见图5。由图5可以清楚地看出,压力与热压时间存在交互作用。对于Y1、Y3、Y4,压力取0.60~0.90 MPa,热压时间取6.00~9.50 min时,X1与X2的任意组合对Y1、Y3、Y4都有较好的结果,但对Y2和Y5这两项指标最不利,此时浸渍剥离率最大,芯层木破率最低。因此,较低的压力和较短的热压时间不利于酚醛树脂胶黏剂的充分固化,这也是不能形成良好胶接的原因。

图5 压力和热压时间的交互作用对竹杨复合材料各项性能影响的等值曲线图Fig. 5 Isogram of the interaction effect of pressure and hot-pressing time on various properties of bamboo and poplar composites

压力和施胶量的交互作用对竹杨复合材料各项性能影响的等值曲线图见图6。由图6可知,除了Y1,X1与X3对其他指标均存在交互作用。当压力为0.80~0.90 MPa,施胶量小于130 g/m2时,Y1、Y3、Y4均处于最佳范围,而Y2和Y5处于较不利的范围,此时芯层木破率较小,浸渍剥离率最大。在本试验范围内,当施胶量小于130 g/m2,压力大于1.10 MPa时,Y2和Y5的指标较优。

图6 压力和施胶量的交互作用对竹杨复合材料各项性能影响的等值曲线图Fig. 6 Isogram of the interaction effect of pressure and glue amount on various properties of bamboo and poplar composites

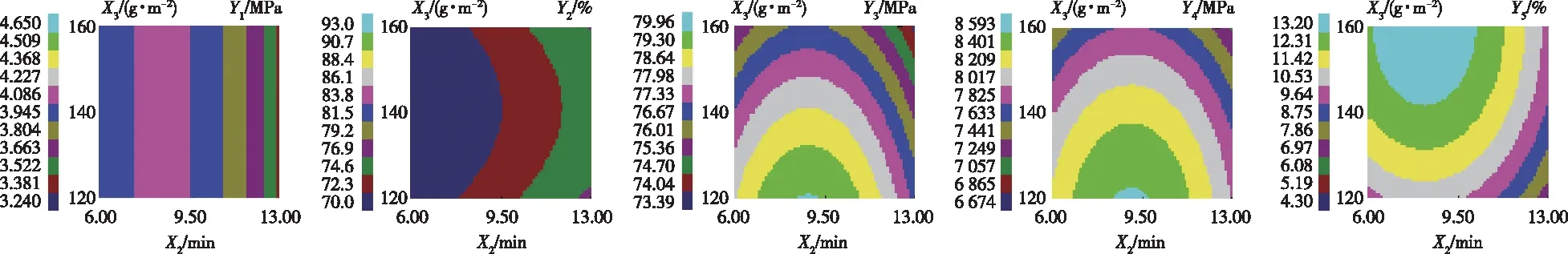

图7 热压时间和施胶量的交互作用对竹杨复合材料各项性能影响的等值曲线图Fig. 7 Isogram of the interaction effect of hot-pressing time and glue amount on various properties of bamboo and poplar composites

热压时间和施胶量的交互作用对竹杨复合材料各项性能影响的等值曲线图见图7。由图7可知,对于Y1,X2与X3之间不存在交互作用,Y1仅与X2有关,且加热时间为8.00~9.50 min时压缩剪切强度最大。X2与X3之间的交互作用对Y2的影响不明显,延长高频热压时间有利于提高芯层木破率。对于Y3、Y4、Y5,降低施胶量有利于提高顺纹MOR与MOE,并且降低浸渍剥离率。因此,在本试验范围内,降低施胶量有利于提高竹杨复合材料的综合性能。

2.4 最佳生产工艺优化

根据回归方程(3)~(7),利用计算机进行寻优计算,得到竹杨复合材料各项性能分别达到最佳状态时的X1、X2、X3最优组合,如表3所示。基于上述分析和表3的计算结果,高频热压制备竹杨复合材料的最佳生产工艺条件为:压力1.20 MPa,热压时间13.00 min,施胶量120 g/m2。

表3 竹杨复合材料高频热压下的最佳生产工艺计算结果Table 3 Calculation results of optimal production process of bamboo and poplar composites using high frequency hot-pressing

3 验证试验

为验证U8(4×8×5)试验结果的可靠性,以压力1.20 MPa、热压时间13.00 min、施胶量120 g/m2,制备600 mm×600 mm幅面的竹杨复合材料,芯层为3层杨木拼板,上下表层为毛竹拼板,组坯厚度为49 mm,每次压2块板后叠放,共重复3次6块板。然后按前述测试条件对竹杨复合材料进行性能测试,结果见表4。

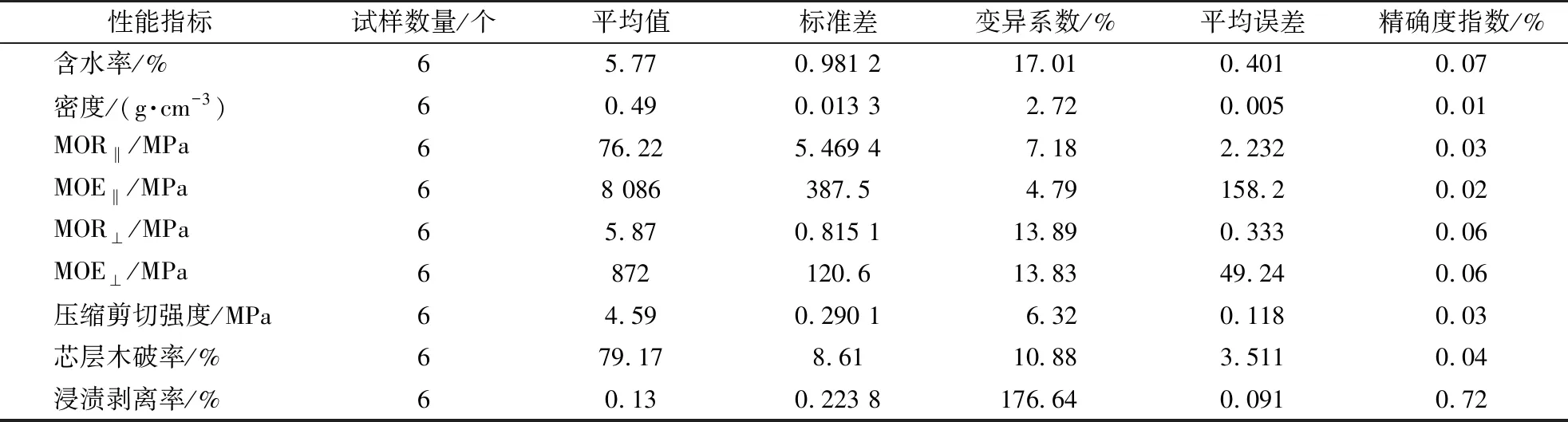

由表4可知,所制竹杨复合材料的各项性能指标均优于U8均匀设计的试验结果,因此,采用U8均匀设计所得试验结论是可信的。对表4的结果进行数理统计分析,结果如表5所示。由表5可知,竹杨复合材料的试验重复性较好,除浸渍剥离率,各项性能指标的变异系数较小,精确度指数较高,这说明高频热压条件下制得的竹杨复合材料材性较为均匀、稳定。从验证试验结果可知,竹杨复合材料的密度为0.50 g/cm3左右,而一般的杨木密度为0.40 g/cm3、抗弯强度为50 MPa左右。因此,在密度仅仅增加20%的条件下,竹杨复合材料的抗弯强度达到了76 MPa,比杨木提高了50%左右,二者的复合达到了良好的优势互补效果。

表4 U8验证试验结果Table 4 U8 verification test results

表5 验证试验的数理统计分析结果Table 5 The results of mathematical statistics analysis of verification test

4 结 论

运用均匀设计对高频热压条件下的竹杨复合材料制备工艺进行了试验研究,并对试验结果进行了分析与总结,得出以下结论:

1)利用高频热压制备竹杨复合材料的工艺是可行的,对于较厚的竹杨复合材料,高频热压与普通热压相比,加热效率高,芯部升温速率快,生产效率高。

2)高频热压制备竹杨复合材料工艺中,在本试验范围内,压力、热压时间和施胶量与竹杨复合材料的各项力学性能均呈二次相关关系,且这3个因子之间存在交互作用。当压力为0.85 MPa左右时,竹杨复合材料的各项性能均较好,如超过该值,则杨木可能被压溃,从而使强度有所降低;在选定的施胶量范围内,施胶量越低(120 g/m2)越有利于提高竹杨复合材料的综合性能。

3)竹杨复合材料的物理力学性能优良,密度为0.50 g/cm3,纵向静曲强度达到70 MPa以上,纵向弹性模量达到7 700 MPa以上,相比杨木素材至少上升了40%,实现了竹杨之间的优势互补,提升了竹杨复合材料的综合性能。