Ni-MOF-74的疏水改性及对CO吸附性能的影响

2020-07-14郭沛然胡石林

郭沛然,胡石林

(中国原子能科学研究院 特种材料工程部,北京 102413)

Ni-MOF-74是一种由一维[M(u-COO)(u-OH)]n链构筑的三维网状骨架材料,一维孔道直径约为1.2 nm。该材料一般处于溶剂化状态,孔道内通常有配位的水分子或DMF分子,经过加热可去除,从而在孔道内暴露出不饱和金属位点,是一种良好的气体吸附分离材料。然而由于材料的吸水性很强,水分子占据金属离子吸附位点后,会大幅影响其吸附性能。另外,脱除Ni-MOF-74上吸附的水分子往往需要较高的活化条件(200 ℃以上真空活化)。因此,为降低活化条件、减小能耗以及降低材料的亲水性,Ni-MOF-74材料的疏水改性有重要的研究意义。

氟碳化合物由于表面能很低,广泛应用于防冻[1-2]、金属防腐[3]、自清洗[4]等领域。Lu等[5]通过多次PFAS(全氟烷基硅烷)浸渍的方法得到了超疏水陶瓷表面。虽然该方法也存在一定的缺点,如PFAS的过多使用和多次浸渍的繁复操作等,但PFAS具有良好的热稳定性、耐磨性以及耐酸碱性。PFAS常用分子式为R2—C2H4—Si(R1)3,其中,R2代表长链—CFx,R1通常为氯基、甲基和乙氧基。PFAS的疏水改性过程是在材料表面上与亲水的—OH缩聚,从而形成牢固的共价键,使—CFx暴露在材料表面起到疏水作用。另外,由于Ni-MOF-74材料表面有大量的—OH,因此本文选用全氟癸基三乙氧基硅烷(PFAS的一种)作为疏水材料,采用PFAS浸渍法对Ni-MOF-74材料进行疏水改性,确定PFAS浸渍实验的工艺条件,并考察Ni-MOF-74材料的疏水改性对CO吸附性能的影响。

1 实验

1.1 主要原料和仪器

正己烷、三氯甲烷,分析纯,国药集团化学试剂有限公司;乙醇,分析纯,天津科密欧化学试剂有限公司;全氟癸基三乙氧基硅烷,纯度>97%,嘉业化工新材料化工有限公司。

TriStar Ⅱ 3020高性能多通道全自动比表面积及孔隙度分析仪、ASAP 2460多站扩展式比表面积与孔隙度分析仪,美国Micrometrics公司;78HW-1数显恒温磁力搅拌器,杭州仪表电机有限公司;SHZ-DⅢ循环水真空泵,巩义市予华仪器有限责任公司;ME204电子天平,梅特勒-托利多仪器(上海)有限公司;BXH-130S精密可程式烘箱,上海博讯实业有限公司;STA449F5同步热分析仪,耐驰科学仪器商贸(上海)有限公司;Varian 3100傅里叶红外光谱仪(FT-IR),美国瓦里安技术中国有限公司; D8 ADVANCE型衍射仪,德国Bruker 公司;SDC-100光学接触角测量仪,东莞市晟鼎精密仪器有限公司。

1.2 方法

1) Ni-MOF-74材料的疏水改性

采用PFAS浸渍法对Ni-MOF-74材料进行疏水改性,其过程如下:(1) 称取0.1 g Ni-MOF-74材料于聚四氟乙烯内衬中,加入15 mL正己烷溶液及一定量的PFAS,搅拌均匀,装入反应釜密封,将反应釜放入鼓风干燥箱内,反应一定时间,反应结束冷却至室温;(2) 反应结束后将内衬从反应釜中取出,倒掉上层清液,然后进行抽滤,分别用无水乙醇和三氯甲烷洗涤5次;(3) 将产品过滤和干燥后,在150 ℃真空干燥箱中干燥8 h,得到疏水改性的Ni-MOF-74材料。

2) 表征

通过S-4800N SEM分析材料的晶体形貌,并结合X射线能谱仪分析材料的成分和计算元素的组成;采用ASAP 2460多站扩展式比表面积与孔隙度分析仪测定材料对CO、N2、CH4和CO24种气体的吸附等温线;使用TriStar Ⅱ 3020高性能多通道全自动比表面积及孔隙度分析仪测试材料的孔隙结构,预处理条件为250 ℃下真空活化8 h;采用FT-IR分析改性材料的官能团变化;采用接触角测量仪对疏水改性后的Ni-MOF-74材料表面疏水性进行测试;使用同步热分析仪对材料进行热重分析表征,测试条件为Ar保护气、流速 20 mL/min、升温范围35~800 ℃、升温速率1 ℃/min;采用D8 ADVANCE 型衍射仪对材料进行X射线衍射(PXRD)晶体表征,测试条件为管电压40 kV、管电流40 mA、光源为铜靶Kα(λ=0.154 32 nm)、石墨为单色器、扫描区间5°~50°、步长0.02°、扫描速度17.7 s/步。

2 结果与讨论

2.1 浸渍条件

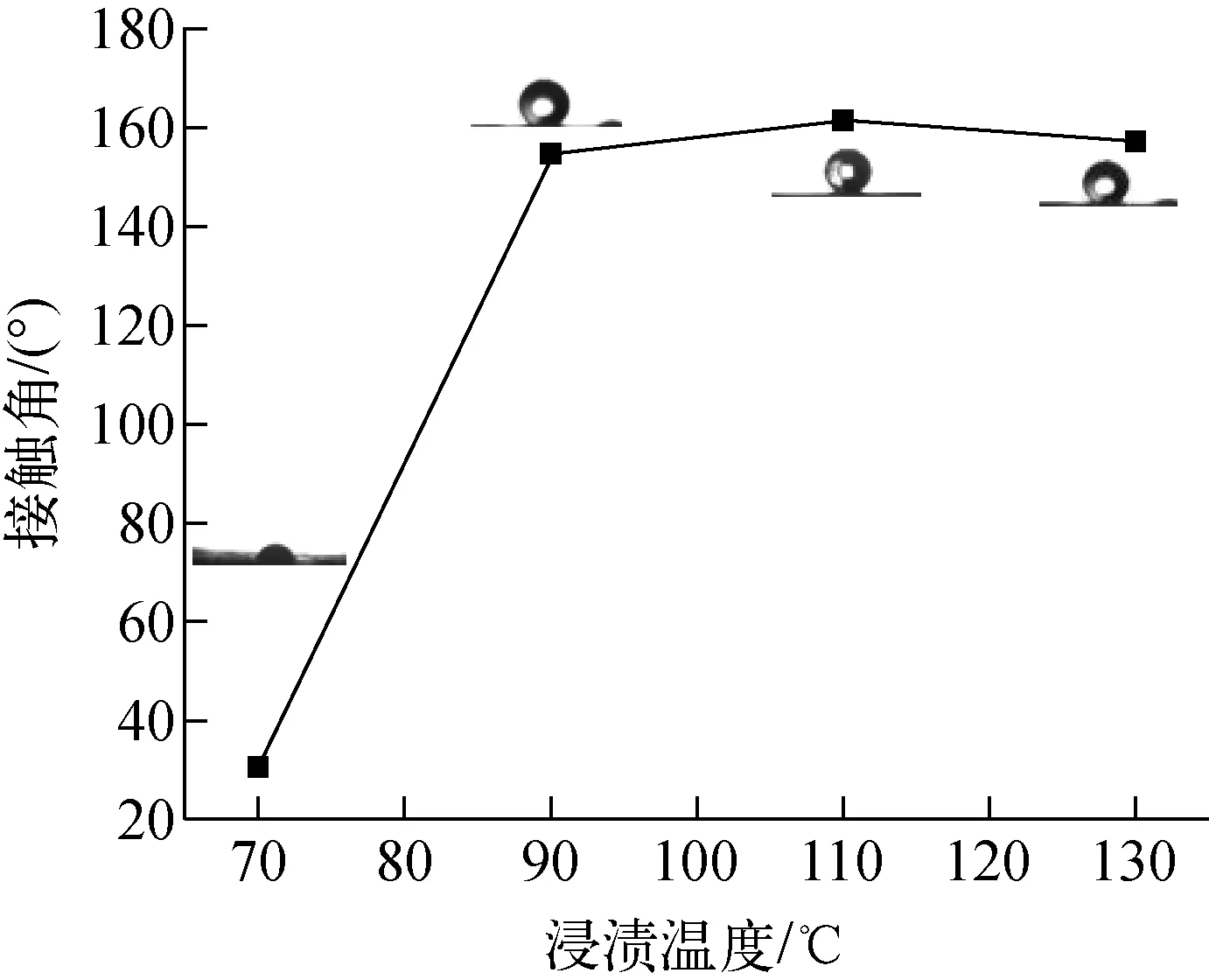

1) 浸渍温度

PFAS的水解反应受浸渍温度的影响很大,直接影响嫁接到Ni-MOF-74材料表面的PFAS的分子数量,进而影响Ni-MOF-74材料表面的疏水性能。以正己烷为溶剂,控制浸渍时间为24 h、浸渍1次、PFAS浓度为3%,研究浸渍温度分别为70、90、110、130 ℃时Ni-MOF-74材料表面接触角的变化,结果示于图1。从图1可看出:110 ℃下Ni-MOF-74材料表面的接触角最大,为161.46°;温度为70 ℃时,Ni-MOF-74材料表面的接触角最小,仅为30.54°。改性后的材料表现出亲水性,这是由于温度较低不能使PFAS与Ni-MOF-74材料表面的—OH发生缩聚反应。随着温度的升高,接触角逐渐变大,到130 ℃时接触角降低。这是由于高温下PFAS分子运动剧烈,分子间碰撞加剧,导致分子间纠缠。同时,PFAS分子间在高温下也可能发生缩合,而生成C2H5OC2H5。二者的协同作用直接导致接枝到Ni-MOF-74表面的PFAS分子数减少,从而导致Ni-MOF-74表面的疏水性下降。因此,最佳浸渍温度为110 ℃。

图1 浸渍温度对接触角的影响

2) PFAS浓度

单位体积溶液中PFAS的含量随PFAS浓度的变化而变化,这使得与Ni-MOF-74材料表面—OH接触的—Si—O—C2H5基团数目不同,因此,PFAS的浓度会影响Ni-MOF-74的疏水性。以正己烷为溶剂,控制浸渍温度为110 ℃、浸渍时间为24 h、浸渍1次,研究PFAS浓度(质量分数)分别为0.5%、1%、2%和3%时Ni-MOF-74材料表面接触角的变化,结果示于图2。从图2可看出,随着PFAS浓度的增加,Ni-MOF-74材料表面接触角逐渐增大。PFAS浓度为3%时,Ni-MOF-74材料表面接触角为161.46°。这是由于随着PFAS浓度的增大,单位体积溶液内PFAS分子数逐渐增多,增加了PFAS与Ni-MOF-74材料表面—OH发生缩聚反应的概率。考虑到PFAS价格较昂贵,且PFAS 浓度为3%时接触角已达160°以上,因此PFAS浓度3%为宜。

图2 PFAS 浓度对接触角的影响

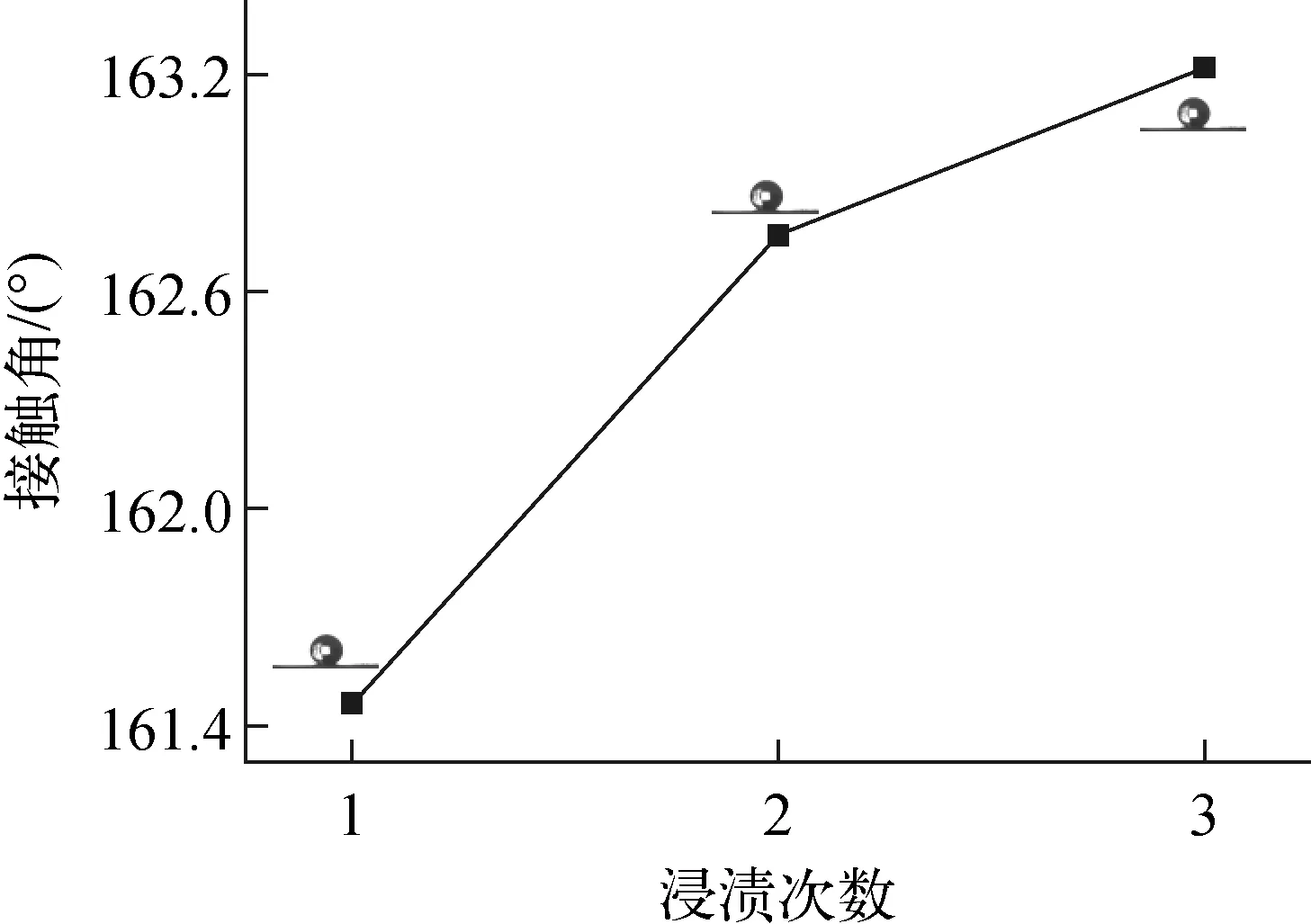

3) 浸渍次数

以正己烷为溶剂,控制浸渍温度为110 ℃、浸渍时间为24 h、PFAS浓度为3%,研究浸渍次数为1、2和3时Ni-MOF-74材料表面接触角的变化,结果示于图3。由图3可见,浸渍次数的增加不能使Ni-MOF-74材料表面的疏水性显著提高。1次疏水改性后Ni-MOF-74材料表面接触角已达161°,这时一层长链疏水基团已分布在材料表面上,再进行第2次和第3次浸渍时,由于空间位阻效应,PFAS分子不能到达Ni-MOF-74表面并与表面—OH发生缩聚,因此重复浸渍对提高材料疏水性的作用不显著。Lu等[5]在水环境中采用多次浸渍法提高材料的疏水性,是因为PFAS末端基团水解产生了—OH,分子间发生缩聚反应,一方面增加了表面粗糙度,另一方面增加了低表面能物质,从而进一步降低了其表面能,因此可通过多次浸渍法提高材料的疏水性。而本文实验是以正己烷为溶剂,所以多次浸渍对提高材料疏水性作用不大。

图3 浸渍次数对接触角的影响

4) 浸渍时间

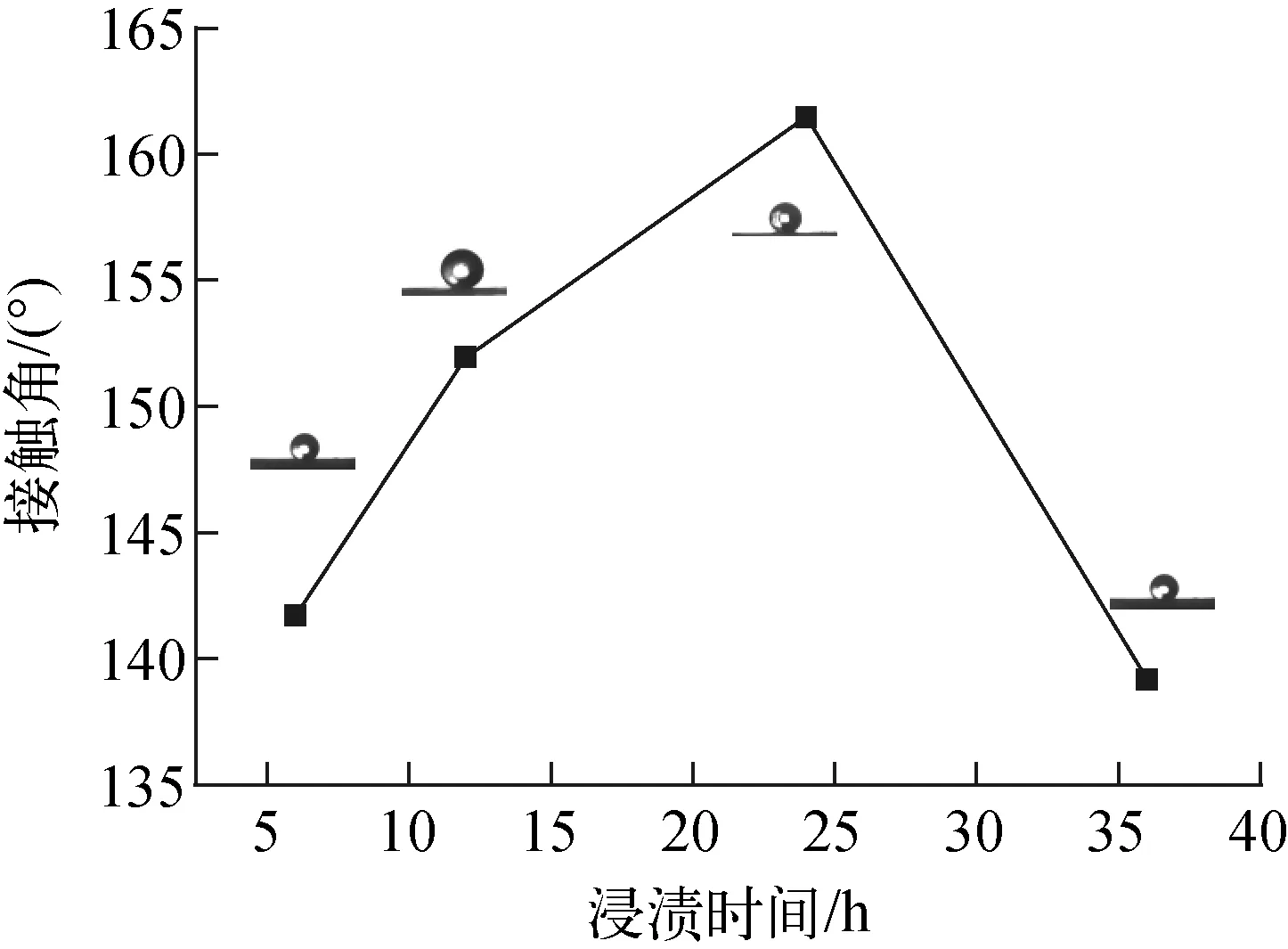

图4 浸渍时间对接触角的影响

PFAS在正己烷中的水解程度随浸渍时间的变化而变化,从而嫁接到Ni-MOF-74材料表面的硅羟基数量也不同,直接导致Ni-MOF-74表面疏水性的不同。以正己烷为溶剂,控制浸渍温度为110 ℃、浸渍1次、PFAS浓度为3%,研究浸渍时间分别为6、12、24、36 h时,Ni-MOF-74材料表面接触角的变化,结果示于图4。从图4可看出,随着浸渍时间的增长,Ni-MOF-74材料表面的接触角呈先增大后减小的趋势。浸渍6 h时,Ni-MOF-74材料表面的接触角只有141.73°,此后逐渐增大,24 h 时达到最大值161.46°,之后逐渐降低,36 h时已降低至139.18°。这是因为浸渍时间太短时,只有一部分Ni-MOF-74表面的—OH与PFAS的—Si—O—C2H5发生缩聚反应,使得PFAS不能覆盖在Ni-MOF-74材料的全部表面,导致Ni-MOF-74材料的表面接触角较小。而浸渍时间过长时,溶液中的PFAS将沉积到Ni-MOF-74材料表面上,沉积的PFAS会与Ni-MOF-74材料表面的PFAS分子的碳氟键相互作用,使沉积的PFAS分子无疏水性基团—Si—O—C2H5暴露在外,进而使Ni-MOF-74材料的疏水性降低。所以,最佳浸渍时间为24 h。

2.2 Ni-MOF-74疏水材料的表征结果

1) PXRD分析

结合PFAS的价格以及实验周期等因素,确定浸渍实验的工艺条件如下:浸渍温度110 ℃、浸渍时间24 h、浸渍1次、PFAS浓度3%。将该条件下获得的Ni-MOF-74疏水材料与原材料进行对比分析。

Ni-MOF-74材料疏水改性前后的PXRD谱示于图5。从图5可见,Ni-MOF-74材料疏水改性后出现在6.8°、11.8°的PXRD特征峰峰形与原始Ni-MOF-74材料相一致,但峰强度大幅降低。这表明Ni-MOF-74疏水改性后,晶体结构部分遭到了破坏。

图5 Ni-MOF-74疏水改性前后的PXRD谱

2) FT-IR分析

采用FT-IR分析疏水改性前后Ni-MOF-74材料表面化学组成的变化,其结果示于图6。1 149 cm-1处的吸收峰可归为—CF2基团中C—F的伸缩振动[6-8]。PFAS由长链疏水基团—CFx和亲水基团—Si—OR组成,—Si—OC2H5基团和材料表面的—OH进行缩聚,使疏水的—CFx暴露在材料表面的外侧,进而使材料表面呈现出疏水特性。PFAS疏水改性的机理如图7所示,根据所涉及的—OH数量,—Si—OR和材料表面—OH的反应可分成3种[5]。由上可知,经PFAS疏水改性的Ni-MOF-74材料表面的化学组成发生了变化,通过缩聚反应在其表面出现了一层薄的疏水物质,从而使Ni-MOF-74材料呈现出疏水的特性。但FT-IR谱中并未发现—Si—O、—CH2以及—CF3的特征吸收峰,表明Ni-MOF-74材料表面的—Si—O、—CH2以及—CF3基团数量很少,低于FT-IR的检测限。结合EDS 元素分析结果可知,疏水改性后只有少量PFAS分子覆盖在Ni-MOF-74材料表面。

图6 Ni-MOF-74的FT-IR谱

图7 PFAS与亲水表面发生的缩聚反应

3) SEM与EDS分析

疏水改性前后Ni-MOF-74的SEM图像示于图8。从图8a可见,疏水改性前Ni-MOF-74材料的晶体尺寸在1~3 μm之间,其形貌不规则,并未呈现特定的几何形态。由图8b可见, 疏水改性后,部分晶体材料表面光滑,没有裂纹和沟道,仍与原始材料的晶体表面一致。然而,由图8c可见,疏水改性后,还有部分晶体结构发生了改变,出现了裂纹和沟道。可能是由于在PFAS疏水改性过程中,材料表面引入了疏水基团,破坏了原有的稳定结构。

疏水改性前后Ni-MOF-74材料的EDS 能谱示于图9。对比图9a、b可看出,Ni-MOF-74原材料中含有C、O和Ni元素的能谱峰,而经过疏水改性后的Ni-MOF-74 材料中出现了新的F和Si能谱峰。由图7可知,经PFAS 疏水改性后,PFAS与表面—OH发生了缩聚反应,疏水基团已嫁接于Ni-MOF-74材料的表面。另外,F元素和Si元素的能谱峰强度明显低于Ni元素,这说明实际上只有很少的PFAS分子覆盖到了材料表面。

EDS分析的元素含量(质量分数)列于表1。根据表1可计算出疏水改性后Ni-MOF-74材料中Si/Ni、F/Ni的相对原子百分比分别为7.2%、10.7%。该结果同样表明,实际上只有很少的PFAS分子覆盖在材料表面。

a——疏水改性前;b,c——疏水改性后

图9 Ni-MOF-74材料的EDS能谱

表1 EDS分析的Ni-MOF-74材料元素含量

4) 热重分析

图10 疏水改性前后Ni-MOF-74 材料的热重曲线

疏水改性前后Ni-MOF-74 材料的热重曲线示于图10。从图10可见,原始Ni-MOF-74材料在整个加热过程中有3个失重阶段。首先,自35 ℃开始其外部结晶水逐渐流失;然后,自200 ℃开始,其孔道内的配位水分子逐渐流失;最后,从300 ℃开始,其结构完全坍塌。而疏水改性后的Ni-MOF-74 材料,在35~300 ℃之间不断失重,该过程中失去的都是水。自300 ℃开始,改性材料结构发生塌陷。对比改性前后Ni-MOF-74 材料的热重曲线可知,Ni-MOF-74材料经过疏水改性后,其热重曲线更加平缓,这是由于材料经PFAS疏水改性后,减弱了其与水的结合能力。另外,改性后Ni-MOF-74 材料的热稳定性低于原始Ni-MOF-74材料,其原因可能是由于PFAS改性后引入的疏水基团破坏了原始Ni-MOF-74材料的稳定结构。

5) 比表面积分析

不同真空活化温度下,Ni-MOF-74 材料疏水改性前后的BET比表面积列于表2。由表2可知,Ni-MOF-74材料疏水改性前后的BET比表面积均随活化温度的升高逐渐增大。在较低活化温度(100~150 ℃)下,疏水改性后Ni-MOF-74材料的BET比表面积高于原材料。表2数据表明:1) 250 ℃活化的Ni-MOF-74材料的比表面积高于100~200 ℃活化的,这说明100~200 ℃活化的Ni-MOF-74材料孔道内仍有部分水存在,而升高活化温度可进一步去除孔内的配位水分子,进而暴露出更多的孔结构;2) 150 ℃活化的改性后Ni-MOF-74材料的比表面积已大于200 ℃活化的原材料的比表面积,这说明改性后的Ni-MOF-74材料对水分子的吸附力较弱,在150 ℃活化后,吸附在其表面及孔道内的水分子已大部分去除,这表明PFAS疏水改性能有效提高材料的抗湿性能,并降低活化温度。

表2 PFAS 疏水改性前后Ni-MOF-74 材料的比表面积

6) CO的吸附性能

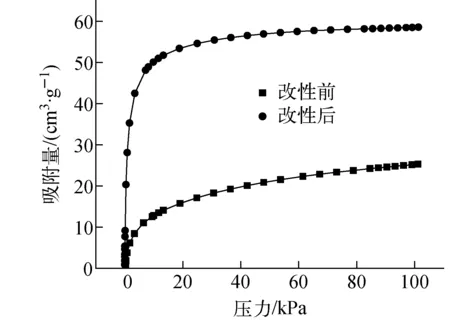

为纯化CO气体,重点测试了疏水改性前后Ni-MOF-74材料对CO的吸附性能。活化温度为150 ℃时,疏水改性前后Ni-MOF-74 材料对CO的吸附等温线示于图11。由图11可知,随着反应压力的升高,疏水改性前后的Ni-MOF-74材料对CO的吸附量均呈增加的趋势;在298 K、100 kPa时,疏水改性前后的Ni-MOF-74材料对CO吸附量分别达25 cm3/g和58 cm3/g。这是由于经过150 ℃活化后,原始Ni-MOF-74材料孔道内还有大量的水,因此其对CO的吸附性能很差,而疏水改性后,削弱了Ni-MOF-74材料与水的结合能力,所以对CO吸附量远高于原始Ni-MOF-74材料,从而降低了材料的活化条件。

图11 疏水改性前后Ni-MOF-74对CO的吸附等温线

3 结论

1) 采用PFAS浸渍的方法,制备了Ni-MOF-74疏水材料。结合PFAS的价格和实验周期等因素,确定了浸渍实验的工艺条件:浸渍温度110 ℃、浸渍时间24 h、浸渍1次、PFAS浓度3%。

2) 疏水改性后Ni-MOF-74 材料的特征峰位置与原始Ni-MOF-74材料保持一致,但峰强度有所下降。这表明经PFAS疏水改性后Ni-MOF-74材料的晶体结构部分遭到破坏。疏水改性后Ni-MOF-74 的结构坍塌温度相比于原始材料有所降低,热稳定性有所降低。

3) EDS能谱分析表明,疏水改性后Ni-MOF-74材料中出现了新的F和Si能峰。EDS元素含量分析结果表明,只有很少的PFAS覆盖到Ni-MOF-74材料表面。

4) PFAS疏水改性在一定程度上削弱了Ni-MOF-74 材料对水分子的吸附能力,提高了材料的疏水性能。