改性碳纳米管对聚丙烯燃烧行为的影响

2020-07-10黄健光农彦彦姜佳丽张浥琨梁敏仪冯才敏吴海燕蒋文菁李景汉

黄健光 ,农彦彦,姜佳丽,张浥琨,梁敏仪,冯才敏*,吴海燕,蒋文菁,李景汉

(1.顺德职业技术学院 轻化与材料学院,广东 佛山 528333;2.广东金科新材料有限公司,广东 广州 510000)

聚丙烯(PP)综合性能突出,应用广泛,但是它易燃,氧指数仅为17%左右,容易熔融滴落,且燃烧时释放出大量的燃烧热,因此,对PP 进行改性,提高阻燃性能,降低燃烧热释放显得非常必要[1-3]。

碳纳米管具有各种优异的性能,能改善聚合物材料的机械、电学、防火、阻燃等方面的性能。在阻燃方面,碳纳米管能提高燃烧残炭的整体结构,降低热释放速率和总热释放量等燃烧性能参数[4-5]。但是,碳纳米管分散困难,在高分子基材中容易团聚,不能充分发挥它的功能。因此,对碳纳米管表面进行改性后,提高它的分散性和阻燃效果,具有重要的意义[6-8]。

本文先对碳纳米管进行羟基化改性,然后采用含磷单体与二胺对CNT 进行包覆改性,制备膨胀阻燃剂改性的碳纳米管(IFR-w-CNTs),并将它们应用于聚丙烯的改性,采用锥形量热仪(CCT)和扫描电子显微镜(SEM)研究了复合材料的燃烧行为和残炭形貌。

1 实验部分

1.1 实验原料

聚丙烯(PP),牌号为T30S,中石化茂名分公司;碳纳米管(CNT),牌号为MWNT-2040,深圳纳米港有限公司;抗氧剂,市售。

1.2 主要仪器及设备

锥形量热仪(CCT):FTT2042 型,英国FTT 公司;双辊混炼机:HL-200 型,吉林大学科教仪器厂;压片机:LD-S-20 型,Lab Tech 公司;热重分析仪:Q500 型,TA 公司;扫描电子显微镜(SEM):SU8010 型,日本HITACHI 公司。

1.3 CNT 改性反应

分别采用KOH、二氯化磷酸苯酯和乙二胺或对苯二胺作为碳纳米管表面改性的基本原料,IFR-w-CNTs 的合成主要通过三步法来实现,即CNTs 的羟基化、磷酰化及原位缩聚得到[6]。用乙二胺聚合改性的标记为CNT-Y,用对苯二胺聚合改性的标记为CNT-D。

1.4 PP/CNT 复合材料的制备

按照实验配方,见表1。待混炼机温度达到170 ℃后,将PP 加入混炼机中;待PP 熔融后,加入碳纳米管和抗氧剂混炼8 min,制备得到PP/CNT 复合材料;最后压成测试样条。

表1 实验配方

1.5 测试

扫描电子显微镜观测:采用低电压模式对残炭进行观察,未进行喷金处理,观测电压为2 KV;锥形量热仪测试测试:在35 KW·m-1热辐射功率下对样品进行加热,测试距离为60 mm;通过专用分析软件进行测试、分析,得出聚合物燃烧时的燃烧参数。

2 结果与讨论

2.1 CNT 形貌分析

图1 是CNT 改性前后的SEM 照片。可以看出,碳纳米管改性前后,变化不大,直径保持在20~40 nm范围,外观未见明显缺陷。

2.2 CNT 用量对聚丙烯燃烧行为的影响

图1 CNT 改性前后的SEM 照片

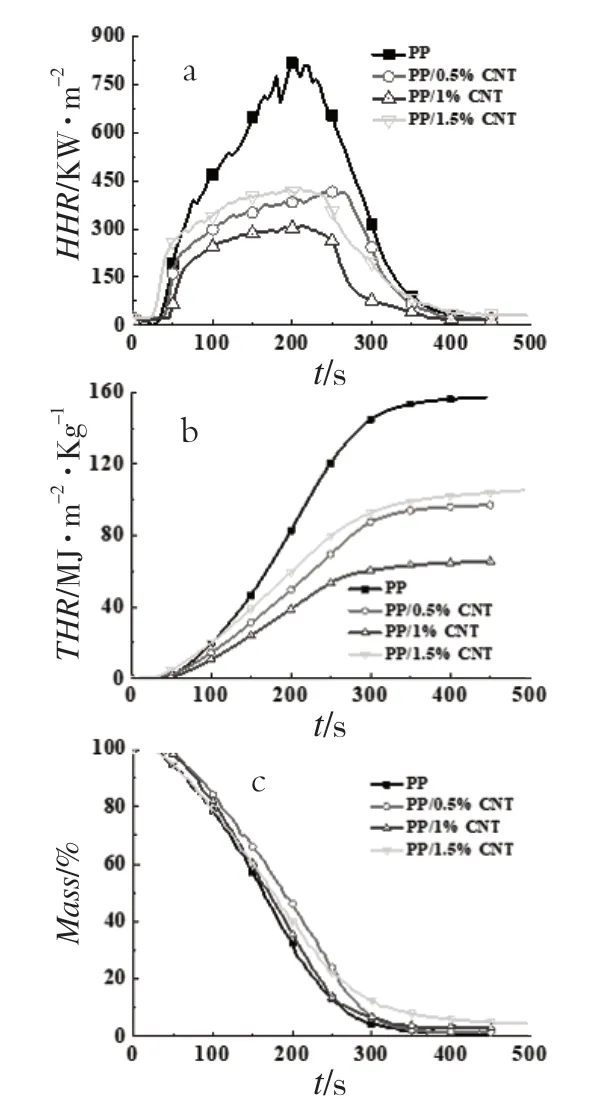

图2 PP/CNT 复合材料的燃烧行为

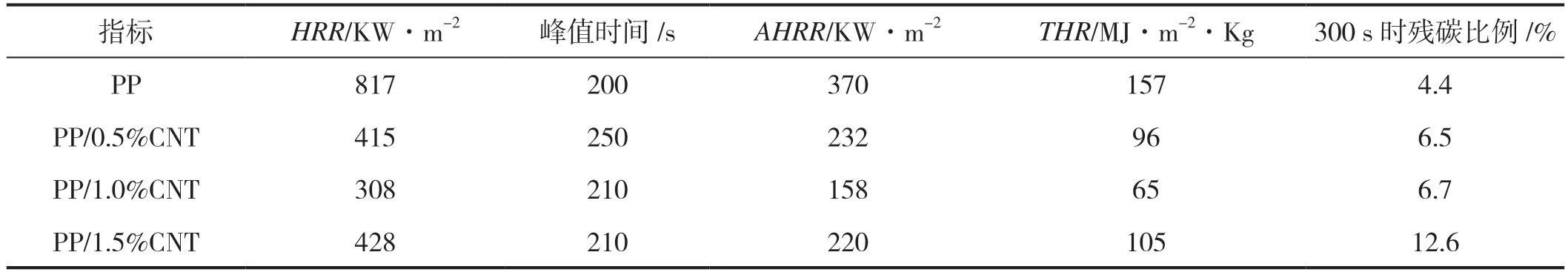

表2 PP/CNT 复合材料的燃烧性能参数

图2 是PP/CNT 复合材料的燃烧行为曲线,表2是由相关曲线计算的燃烧性能参数。从图2 中a、b和c 可以看出,添加CNT 后,PP/CNT 复合材料的热释放速率、总热释放量都明显下降。添加1.0%CNT后,复合材料的HRR 和平均热释放速率(AHRR)从817 KW·m-2和370 KW·m-2下降到308 KW·m-2和158 KW·m-2,下 降 幅 度 分 布 达 到62.3% 和57.3%;达到峰值的时间也从200 s 延迟到210 s;THR 由157 MJ·m-2·Kg 下 降 到65 MJ·m-2·Kg,下降幅度达到61.8%;在300 s 时,复合材料的残余量从4.4%提高到6.7%。由此可见,添加少量的CNT,可以显著减低复合材料的热释放量和总释放量。然而,当添加1.5% 的CNT 后,PP/CNT 复合材料的热释放速率和热释放量都略有反弹;原因是CNT 添加量过多,在设备的剪切情况下,分散不够均匀,发生了部分团聚,从而导致复合材料的热释放速率和热释放量不降反升[7-8]。

2.3 改性CNT 对PP 燃烧行为的影响

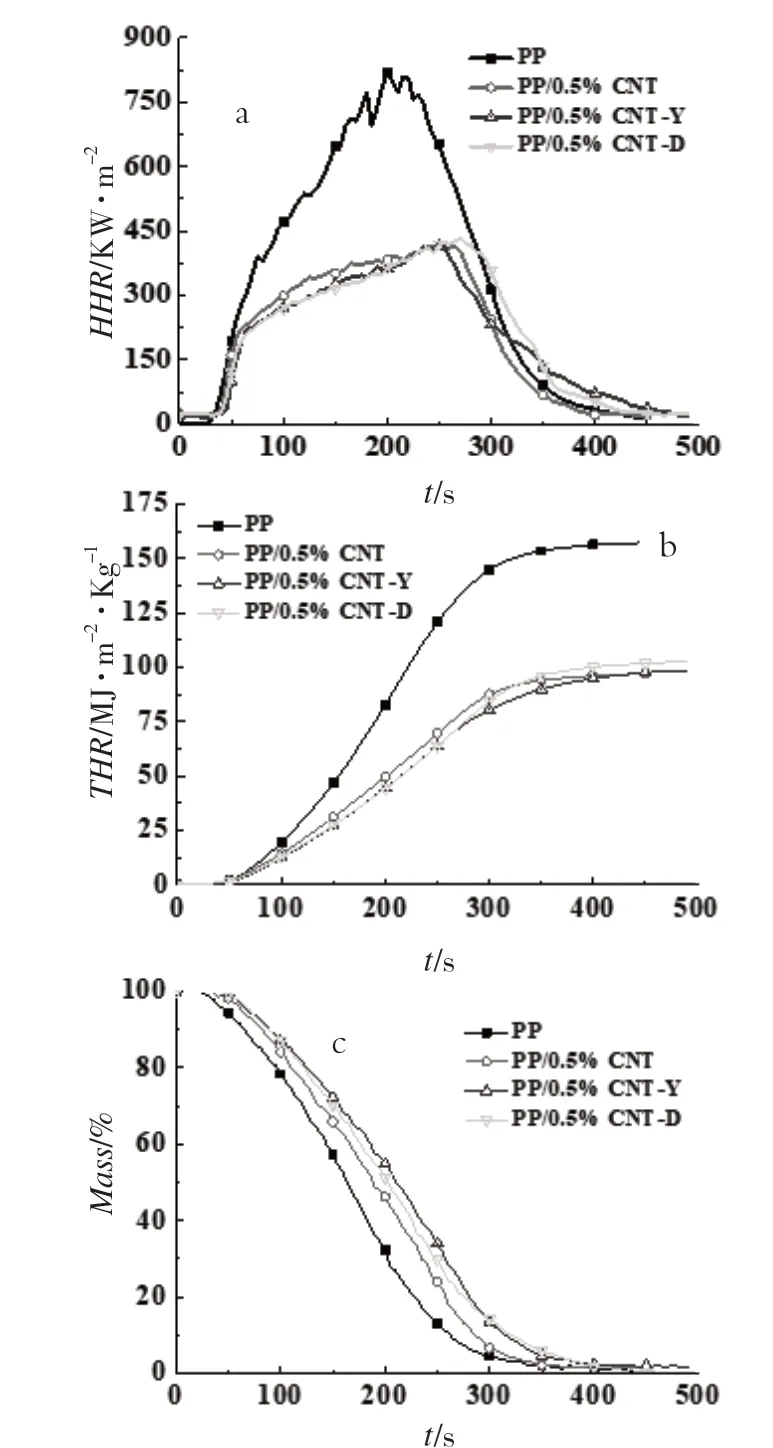

图3 为改性后PP/CNT 复合材料的燃烧行为,表3 是由测试曲线计算得到的燃烧性能参数。从图3 和表3 可以看出,碳纳米管表面改进后,热释放速率和热释放总量都未发生明显变化。但是,改性后的样品(PP/CNT-Y 和PP/CNT-D)在300 s 时的残余量分别从6.5%提高到14.1%和13.5%;到达热释放峰值的时间有所推迟,平均热释放量略有下降。可见,表面改性后的CNT 更容易成炭,并形成更多的残炭,复合材料燃烧的热释放变的更为平缓[8-9]。

2.4 残炭形貌分析

图3 改性后PP/CNT 复合材料的燃烧行为

表3 PP/CNT 复合材料的燃烧性能参数

图4 是PP/CNT 复合材料进行锥形量热仪测试后的残炭及微观形貌分析。可以看出,添加CNT 后,复合材料燃烧都能形成少量的残炭;改性后的复合材料形成更多的残炭。从SEM 照片看,添加CNT 后,残炭的表面呈现密集分布的碳纳米管;改性后,碳纳米管的粘结点明显增大,说明含磷阻燃剂包覆层在燃烧过程中形成交联网络,促使碳纳米管形成更为密实的炭层,从而改善复合材料的燃烧性能[7-8]。

3 结论

1)从SEM 照片看出,改性后的碳纳米管形貌和大小差异不大;

2)添加碳纳米管后,PP/CNT 复合材料的热释放速率显著下降;添加1%CNT,复合材料的HRR和THR 从817 KW·m-2和157 MJ·m-2·Kg 下降到308 KW·m-2和65 MJ·m-2·Kg,下降幅度分别达到62.3%和61.8%;

3)改性后,PP/CNT 复合材料的AHRR下降,出现HRR 峰值的时间也有所延迟,在300 s 时的残余量显著增加,可见,表面改性后的碳纳米管更有利于成炭。

4)从锥形量热仪燃烧后的照片和残炭的SEM照片看,CNT 改性后能更有效地促进成炭,并且在CNT 之间形成交联节点,从而提高残余量。

图4 PP/CNT 复合材料燃烧后的残炭形貌分析