V形顶部结构药型罩射流成型及侵彻模拟*

2020-07-09安文同高永宏尹楚藩赵家骏

安文同,高永宏,周 杰,尹楚藩,赵家骏

(中北大学环境与安全工程学院, 太原 030051)

0 引言

随着高防护能力装甲钢的研制、反应装甲的发展和非金属、陶瓷等复合装甲材料的应用,使装甲车辆和坦克装甲防护能力日益提高,对成型装药聚能侵彻体的毁伤性能提出更高要求,需要对此进行更加深入的研究[1]。

药型罩结构对射流的拉伸性能、侵彻能力等有显著的影响。陈兴等[2]设计了球锥结合药型罩,运用数值模拟和实验验证相结合的方法与半球形药型罩进行对比,结果表明前驱罩对聚能装药结构形成射流的速度和直径有较大影响。周方毅等[3]设想了一种组合药型罩聚能战斗部,分析了其作用机理,该战斗部的破坏效应明显强于普通聚能战斗部。I.V.Minin等[4]以理论结合试验的方法对超聚能装药结构进行了研究,证明了超聚能射流的速度高,且药型罩利用率很高。王克波等[5]通过数值模拟设计了一种三锥形外锥的药型罩,该装药结构形成的线性聚能射流没有拉断现象。童宗保等[6]对串联战斗部前级聚能装药开孔不大的问题开展了研究,提出了能够形成直径较大的环形射流的M型药型罩。王建华等[7]采用数值模拟的方法对两种锥角药型罩的形成射流进行了研究,发现53°锥角药型罩产生的射流短粗,43°锥角形成的射流细长。纪录等[8]通过高斯曲线方程,设计了一种新型药型罩——高斯曲线药型罩的聚能装药结构。王超等[9]获得了中心孔对椭圆形药型罩的影响规律,护管可以改变侵彻体的形态。

运用有限元软件ANSYS/LS-DYNA对V形顶部结构药型罩的射流成型过程和射流侵彻靶板(45#钢)过程进行数值模拟,分析该药型罩形成射流的过程及对靶板的侵彻过程,并与锥角药型罩形成的射流的侵彻能力进行比较,为聚能装药破甲战斗部研究提供参考。

1 结构设计

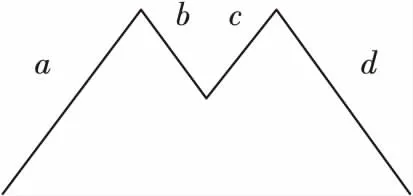

基于射流的二次喷射现象[10],在锥角药型罩基础上设计出一种V形顶部结构药型罩。锥角药型罩和V形顶部结构药型罩的聚能装药结构示意图如图1所示。装药口径均为80 mm,装药高度均为100 mm。药型罩均为等壁厚药型罩,壁厚均为1 mm,锥角药型罩锥角为60°, V形顶部结构的锥角为60°。

图1 聚能装药结构图

2 数值模拟

2.1 建模分析

模拟射流形成过程的数值模型由炸药、药型罩和空气组成,模拟射流侵彻靶板的数值模型由炸药、药型罩、空气和靶板(45#钢)组成,具体模型见图2和图3。数值模型具有轴对称性,为减少模型单元数目、缩短计算时间,所以建立1/4三维结构有限元仿真模型[11]。模型均选用solid164八节点六面体单元类型,用映射方法对模型进行网格划分,并在对称面上施加对称约束和空气域的外表面施加边界无反射约束来保证计算准确性。数值模型采用cm-g-μs单位制。

为解决网格畸变,模拟射流形成过程时,炸药、药型罩和空气采用Euler网格建模,单元使用多物质ALE算法;模拟射流侵彻靶板时,炸药、药型罩和空气采用Euler网格建模,单元使用多物质ALE算法,靶板采用Lagrange网格建模,靶板与空气和药型罩定义流固耦合算法求解。

图2 射流形成数值模型

图3 侵彻靶板数值模型

2.2 材料模型和状态方程

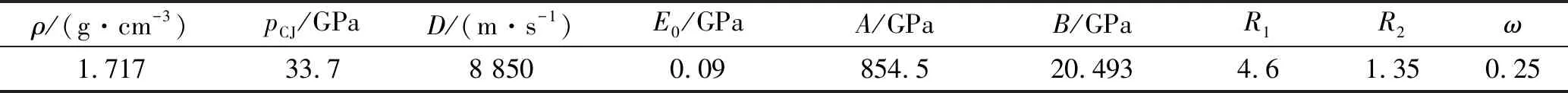

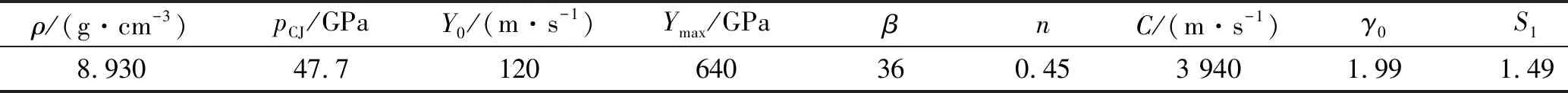

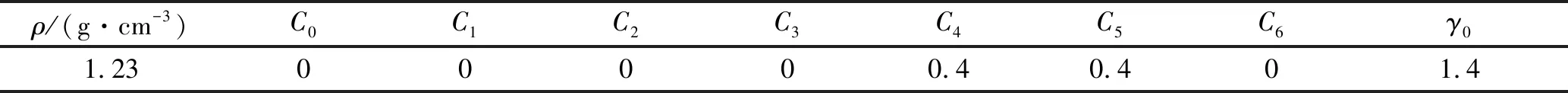

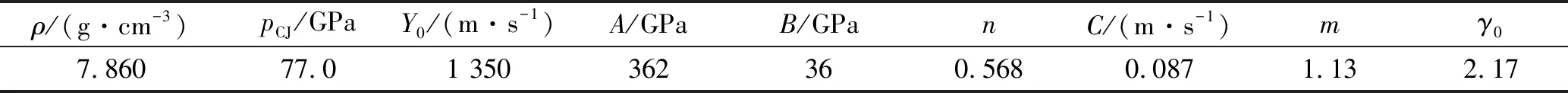

炸药选用B炸药,采用高能炸药模型(HIGH_EXPLOSIVE_BURN)和JWL状态方程进行描述;药型罩材料为紫铜,选用Johnson-Cook模型和GRUNEISEN状态方程来描述;在多物质ALE算法中,要建立覆盖射流的空气域,空气采用流体模型,状态方程为线性多项式;在射流的高速冲击下,钢靶板显示出较高的应变率效应,因此靶板采用Johnson-Cook模型和GRUNEISEN状态方程来描述。具体参数见表1~表4[12]。

表1 炸药材料模型及其JWL状态方程参数

表2 药型罩材料模型及其GRUNEISEN状态方程参数

表3 空气材料模型及其LINEAR_POLYNOMIAL状态方程参数

表4 靶板材料模型及其GRUNEISEN状态方程参数

3 数值模拟结果分析

3.1 倒V药型罩射流形成过程分析

由图4(a)可知,爆轰波在起爆后5 μs到达锥角药型罩。5~23 μs时,随着爆轰波继续传播,药型罩在爆轰压力作用下被挤压、压合,形成射流;23 μs时,药型罩被压合完毕,因射流存在速度梯度,射流不断拉伸,在158 μs时射流初次拉断为两段,在187 μs时射流被拉断成多段。

由图4(b)可知,主装药起爆后,爆轰波经过5 μs到达V形顶部结构药型罩。在5~13 μs时,药型罩受力图如图5所示,药型罩在爆轰压力作用下,a和b、c和d分别相互挤压、闭合形成环形射流,汇聚到药型罩轴线方向后,相互碰撞形成速度更高的射流头部。在13~23 μs时,a、d不断被挤压、压合,在轴线处碰撞后形成主射流补充到射流头部,形成完整的射流。23 μs后,射流不断拉伸,187 μs射流被拉断,但断裂处位于杵体部分,不影响射流的侵彻能力。

图4 射流形成过程

图5 药型罩受力图

3.2 射流形态分析

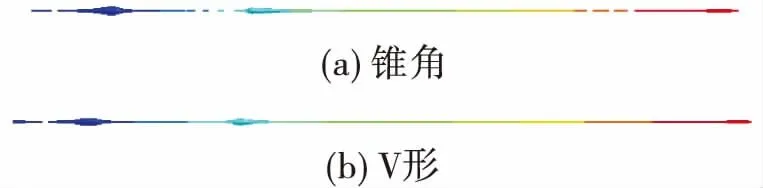

由表5可知,主装药起爆后,187 μs时V形顶部结构药型罩形成的射流头部速度更高,速度为6 391 m/s,头部速度提高约7.2%,射流长度提高约12.9%。V形顶部药型罩形成的射流的头部速度高是因为射流头部是经过二次汇聚形成的,而锥角药型罩是直接被压合、碰撞形成的。由图6可知,V形顶部药型罩形成的射流连续性较好,锥角药型罩形成的射流在187 μs射流已经断裂成多段,而V形顶部药型罩的射流虽然断裂,但断裂位于杵体部分,射流有效部分没有断裂,不影响侵彻能力,且杵体较小。

表5 187 μs时不同药型罩形成的射流的参数

注:V1为射流头部速度;V2为射流尾部速度;ΔV1为射流头部速度相对增量;L1为射流长度;ΔL1为射流长度相对增量。

图6 187 μs时不同药型罩形成的射流形态图

3.3 射流侵彻能力分析

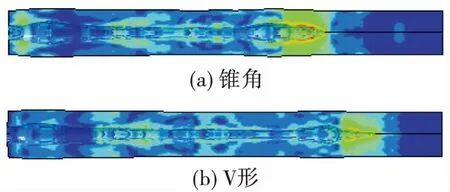

两种装药结构在200 mm炸高下,对靶板(400 mm×20 mm×20 mm)进行侵彻穿靶数值模拟,射流破甲图和侵彻效果见图7和表6。

图7 射流破甲图

表6 不同药型罩形成的射流的侵彻性能

类型h/mmd/mmΔh/%Δd/%锥角291.811.5V形341.213.216.914.7

注:h为侵彻深度;d为破孔直径;Δh为h的相对增量;Δd为d的相对增量。

由图7知,V形顶部药型罩和锥角药型罩形成的射流都在侵彻靶板末期出现堆积现象,致使靶板末端侵彻孔径变大。由表6可知,V形顶部药型罩形成的射流的侵彻能力更强,侵彻深度为341.2 mm,比锥角药型罩提高约16.9%,扩孔能力提高14.7%。

4 结论

通过对两种装药结构的研究,发现:

1)V形顶部药型罩形成的射流头部速度比锥角药型罩提高约7.2%,射流长度提高约12.9%。

2)锥角药型罩形成的射流断裂成多段时,V形顶部药型罩形成的射流没有断裂,延展性好,且杵体较小。

3)V形顶部结构药型罩形成的射流的侵彻深度比锥角药型罩提高约16.9%,侵彻能力更强。