某闪速熔炼余热锅炉爆管问题诊断及解决方案

2020-07-08杨平

杨 平

(中国瑞林工程技术股份有限公司,江西南昌 330038)

闪速熔炼炉是铜冶炼工艺熔炼工段冶金炉。 为了满足工艺需要, 熔炼炉产出的高温烟气通过其上升烟道进入余热锅炉,回收高温烟气中的热能。当烟温降低到合适的温度后,再引入后续收尘设备[1-2]。

某铜冶炼厂1 台闪速熔炼余热锅炉,建于20 世纪80 年代,采用强制循环方式冷却。 该锅炉因扩产等原因历经多次改造,但每次改造都是局部进行,未做整台锅炉系统校核计算(热力计算和水动力计算)。该锅炉在最近一次改造后,经常出现爆管现象,主要集中在辐射挡渣板之前的区域, 尤其是辐射侧墙前部和辐射顶棚最为严重。

1 锅炉概况

余热锅炉与闪速炉上升烟道出口相连, 采用耐高温膨胀节密封。余热锅炉出口接入后部收尘设备。锅炉由辐射部和对流部组成。辐射部由辐射前墙、左右侧墙、 辐射顶棚和辐射后墙组成为1 个密闭的腔体,腔体内有1 片挡渣板和1 组辐射挂屏。对流部由膜式壁做成密闭烟道, 由前往后布置对流管束共7组。 辐射部腔体膜式壁进出水集箱为环形联通式(不含挡渣板和管屏), 其中辐射前墙2015 年进行过改造,由原设计的16 个回路改成了30 个回路,集箱和节流圈做了相应地改动。

强制循环泵3 台,两用一备。 循环泵参数为:流量630 t/h, 扬程58.5 mm。 2 台泵运行时实际数据为:流量1 028 t/h,泵进出口压力差0.5 MPa。

进入该锅炉的烟气量52 100 m3/h (标准状态下,下同),烟温1 350 ℃,炉口辐射热7 749 MJ/h。烟气成分:φ(SO2)42.09%,φ(CO2)2.37%,φ(H2O)3.91%,φ(O2)1.67%,φ(N2)49.96%;烟气含尘量为168.6 g/m3。锅炉设计压力5.0 MPa,运行压力4.8 MPa,蒸发量48 t/h,给水温度120 ℃,锅炉排烟温度340 ℃。

2 问题诊断采用的关键技术

经过初步分析,排除了腐蚀和制造等原因。对于锅炉爆管频繁区域回路给水量是否合理, 需要重点核算,这意味需要对整台锅炉水动力计算;而水动力计算准确与否又与整台锅炉各回路吸热量多少密切相关,即需要依据热力计算结果。 上述两个计算通过中国瑞林工程技术股份有限公司与浙江大学联合开发的有色冶炼余热锅炉设计计算软件[3]进行。在进行计算前,先利用烟气仿真掌握炉膛内烟气流场状况。

2.1 烟气仿真技术应用

余热锅炉辐射炉膛从1 350 ℃的入口烟温到出口烟温700 ℃以下,其温度梯度非常大,因此热量分配时需要充分考虑这个温差带来的影响。 设计人员利用烟气仿真技术,对烟气在炉内运行轨迹、运行速度和温度梯度的状况有了直观的了解。 参考烟气仿真结果,设计或校核锅炉每个循环回路结构,能使得热量分配更加精准。 图1、图2 分别为该锅炉进口烟温1 100 ℃时烟气仿真的温度云图和速度云图。

图1 进口烟温1 100 ℃时温度云图

图2 进口烟温1 100 ℃时速度云图

图1 显示,高温烟气经闪速炉炉口出来,冲向挡渣板和其前部顶棚区域, 此处的烟温应在800 ℃以上,比下部灰斗区域的温度高出很多。 图2 显示,炉口至挡渣板上部,烟气流速由近10 m/s 逐步减弱到5 m/s 左右,而整个辐射炉膛平均流速仅1.3 m/s 左右。

从图1 和图2 可以看出,辐射炉膛中部设置的挡渣板,既挡住了一部分烟尘,又参与组织形成合理的炉内烟气流场,提高了换热面利用率,挡渣板前部区域热容量大大高于后部区域。 截取挡渣板前换热面进行热力计算,可得辐射热负荷为108.3 MJ/(h·m2),是整个炉膛平均辐射热负荷[69.2 MJ/(h·m2)] 的1.57倍。所以在做热量分配时,该区域单个回路吸热量计算按前部辐射热负荷计算。

在实际运行中, 炉口周边和挡渣板前部顶棚也是爆管事故频发区域。排除其它因素,考虑到这些区域热负荷高,膜式壁单位面积吸热量大,在对其进行水动力计算时,选择合适的循环倍率十分关键。根据经验,在进行单个回路吸热量计算时,特别是炉口和挡渣板前顶棚这些区域, 须取用较高的辐射热负荷(大约是该区域计算值的1.2 倍甚至更高), 并取用相对较高的循环倍率和循环流速, 以加强这些回路的冷却强度,确保锅炉安全运行。

2.2 水动力计算结果

1 台锅炉的水循环系统由循环管、汽包、换热面和循环泵等串联组成。 锅炉换热面共有几百个回路构成,每个回路入口均有相应规格的节流圈。根据每个回路的特征(包括回路管径、长度、弯头特性、吸热量以及节流圈等)按标准进行水动力计算,最终计算出整台锅炉的总压差和总流量,并根据总压差、总流量选用相匹配的循环泵。每个回路会有对应的压差、流量, 通过调整每个回路入口处的节流圈规格可获得对应回路合适的工作点。

该锅炉换热面共由586 个回路组成, 辐射部和对流部各部件通过管道或并联或串联在整个循环系统中。 利用浙江大学锅炉设计专用计算软件水动力计算模块, 根据循环管道和各组受热面连接方式进行建模, 在模型中每个区段上分别填入相关信息和数据,经过几万次的拟合计算,最终找到这几百个回路各自的工作点和总的工作点。 总的循环水量和阻力须与两台循环泵同时运行的工作点极其相近 (偏差<5%)。 通过计算结果,可以查看每个回路各种参数,比如循环倍率、压差和循环流速等,从而判断回路水循环分配是否合理、安全、可靠。

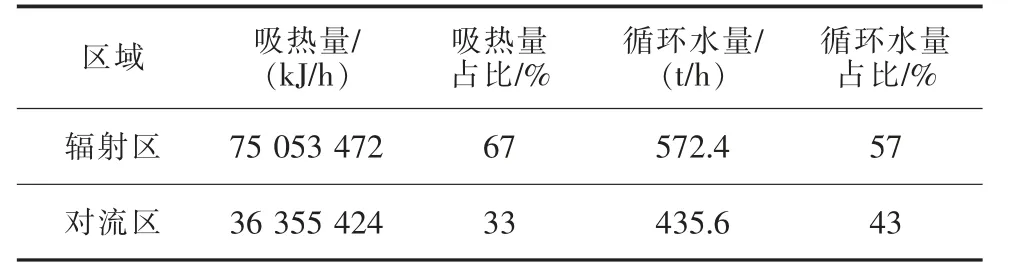

由于铜冶炼炉特别是熔炼炉的烟气具有烟温高、烟气成分复杂、具有腐蚀性,且含有大量粘结性的烟尘的特点, 所以其余热锅炉一般均采用强制循环,且循环倍率比较高(20 倍以上)。 该锅炉平均循环倍率为20.3,循环总水流量1 008 t/h,与实际流量1 028 t/h 相差2%,计算合格。 辐射区和对流区吸热量(热力计算)和循环水量(水动力计算)以及各自的占比见表1。

表1 辐射区和对流区吸热量和循环水量计算结果

合理的水量分配应该与吸热量比例相匹配。 从安全性考虑,由于辐射区处于高温区,因此需要稍高占比的循环水量。 然而,从表1 可以看出,辐射区给水量占比小于吸热量占比, 这在总的循环倍率不高的情况下是比较麻烦的。如果是新设计的锅炉,可以通过精细地设计回路,全面、系统地选用适当规格的节流圈,确保整台锅炉水循环系统安全、可靠。 然而目前这台锅炉节流圈和循环管道等均为已有,因此辐射区有些回路才会存在给水量不足而爆管的问题[4]。

辐射区包括顶棚和四周膜式壁,共有221 个回路,两侧墙各77 个,顶棚35 个,前墙由原设计的16个回路改造为30 个回路,后墙16 个。这些回路全部接入一组环形集箱。 节流圈孔径均为7~7.5 mm,但辐射前墙改造后,节流圈孔径由7 mm 扩大到8.0 mm。

利用软件计算的结果截图见图3。

图3 辐射区各回路循环倍率值

3 分析爆管原因

水动力计算结果显示, 辐射前墙有些回路循环倍率过高(24.5~98.4),而左右侧墙前部和顶棚的回路循环倍率多数在10 以下。挡渣板和辐射挂屏是后来扩产改造增加的, 在水动力计算中, 循环倍率在15~30 范围内,还算比较合理。

由图3 的数据可以得出以下结论:

1)这组受热面221 个回路的循环倍率上下幅度太大, 说明所使用的节流圈规格与实际需要严重不匹配。

2)辐射前墙改造后,比原设计增加了14 个回路,且节流圈规格特意放大了1 mm。 这些回路的给水量因此大幅增加,循环倍率远高出平均值。虽提高了辐射前墙的安全性, 但也直接导致与其连通的其它某些回路,因循环水量大大减少而增加爆管风险。

3)原锅炉设计采用的节流圈规格7~7.5 mm,与炉膛内温度梯度变化并不太匹配, 但由于原锅炉内没有设置挡渣板和挂屏,在低负荷运行时,锅炉还是安全的。但在新增挡渣板后,炉内烟气流场与原锅炉完全不同(如前所述,挡渣板前辐射热负荷是整个辐射炉膛的1.57 倍), 锅炉入口和辐射前部顶棚区域吸热量远大于后部, 但改造时原有回路的节流圈并没有做相应设计, 致使扩产后这些回路循环倍率过低(有些只有7.3),存在严重的安全隐患。

4)循环管主管依然是原锅炉规格,没有因扩产做全面改造。辐射区给水和回水管道截面偏小,平均流速普遍偏高(某些管段平均流速超过9 m/s),也是造成辐射区供水量不足原因之一。

5)由于辐射区循环管和某些受热面回路阻力过大,同样会造成整个水循环系统总阻力过大,运行能耗偏高。

6)对流区水循环状况:(1)对流区循环管水量占比偏高,循环管管径相对偏大,管内流速偏低,总阻力偏小。 (2)管束4~6 循环倍率偏高(40 以上),节流圈规格不合理。

4 解决方案的提出与比较

4.1 解决方案的提出

针对以上存在的问题, 该锅炉需要进行系统性的改造,具体方案有两种。

1)方案一:维持现有循环泵和大部分循环管,有针对性地扩大需要提高安全性回路的节流圈规格。如有需要可以减小对流区管束4~6 个回路的节流圈规格, 具体规格利用浙大锅炉设计专业计算软件进行分步试算,再根据计算结果更换其节流圈。如果依然达不到希望的效果,可以更换流速过高、阻力过大的管道。

以上改造应尽可能维持或降低循环管总阻力;辐射部和对流区给水量比例尽量与吸热量匹配。 如若偏差过大, 可以在对流区供水总管上设置合适的孔板,增加对流区的总阻力,达到减小对流区的供水量、增加辐射部供水量的目的。

2)方案二:(1)将2 台循环泵换成1 台,以便于管理, 降低运行成本。 重新设计相关循环管道和阀门等。 (2)适当加大辐射区给水管和引出管,特别是引出管。一方面可以减小管道上阻力损失,增加该区域的给水量; 另一方面最终可以降低整台锅炉水循环阻力,降低循环泵扬程,实现降低运行能耗,节约成本。(3)调整整台锅炉的节流圈规格,按需设置。如有需要,可重新设计回路,尽量做到每个回路循环倍率靠近平均值。

4.2 方案比较

方案一主要目的就是解决爆管问题, 改造成本相对较小。方案二在方案一的基础上进行更多优化,改造更全面,可以使整台锅炉水量分配更合理,降低运行成本。 但投资远大于方案一,且施工范围大、周期也相对较长。 因此,笔者建议采用方案一。 但不管采用哪个方案, 均需要利用软件按所述思路进行试算,取用合理的计算数据,最终确定具体改造设计内容。