某市浸没式超滤膜工艺净水厂设计

2020-07-08缪晶广

缪晶广,陈 敏

(中国瑞林工程技术股份有限公司,江西南昌 330038)

随着国内膜工艺技术及膜工业的快速发展,膜工艺设备采购价格逐步下降至规模化应用可接受的水平, 这使得超滤膜技术在饮用水处理方面快速进入普及推广阶段。本文拟结合工程实例,详细介绍以浸没式超滤膜工艺为主体技术的净水厂工艺设计,探讨浸没式超滤膜工艺作为新型实用净水技术在城镇净水厂的应用前景。

1 工程概述

某项目位于环渤海经济区某市, 境内交通四通八达,无浅层淡水资源,地面以下均是矿化度大于3 g/L 的微咸水或苦咸水。市区周边的农村饮用水源多取自深层地下水。 随着南水北调配套工程的建成通水,及引水管线工程的实施,市政府拟抓住发展契机,充分利用南水北调水源,实现地表水与地下水水源置换,实现地下水采补平衡,以便实现地下水良性循环,同时解决本市农村饮水安全,实现城乡供水一体化。

2 供水水源及产水目标

该项目水源为大浪淀水库,通过引水管道输送至渤海新区,以满足沿途某市部分乡镇生产生活需求。该项目水源直接接自该引水工程的引水管道。 出水水质达到《生活饮用水卫生标准》(GB 5749-2006)需求。

3 服务范围及工程规模

3.1 服务范围

该项目服务范围涵盖5 个乡镇共172 个村庄,共17.3 万人口。

3.2 工程规模

用水量包括乡镇居民生活用水、公共建筑用水、工业及其他用水、管网漏失和未预见水量,经测算最高需水量约3.3×104m3/d。 按照适当富余的原则,净水厂设计规模确定为3.5×104m3/d。

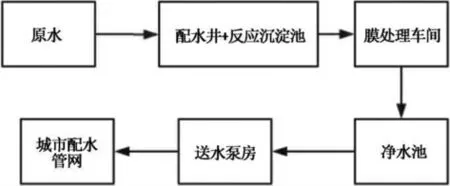

4 水处理工艺流程

净水厂设计工艺流程如图1 所示。

图1 净水厂设计工艺流程

5 主要净水构筑物设计

5.1 水处理、调蓄及加压外送系统

1)配水井、反应沉淀池。配水井与反应沉淀池合建,设置在反应沉淀池之前,通过溢流堰分配水量。反应沉淀池分成2 个系列,每个系列采用机械反应、机械絮凝和平流沉淀池,反应时间为42 s,反应分成3 段,总反应时间为20 min,反应段G 值分别为70.3 s-1、57.7 s-1、30.0 s-1。 平流沉淀总沉淀时间为2 h,流速11.5 mm/s,有效水深3.5 m,沉淀段长度82 m。

2)膜处理车间。膜处理车间设5 个膜池,每个膜池设置5 个模箱位,安装23 个膜箱,预留2 个备用膜箱机位。单个膜箱有效膜面积为2 800 m2,有效膜面积总计6.44×104m2。 设计正常膜通量24 L/(m2·h),强制最大通量28 L/(m2·h)。 超滤膜截流分子质量MWCO=50 000 u。 产水模式有两种,分别是虹吸产水和抽吸产水。两种产水模式可以互相切换,虹吸产水跨膜压差为0.02 MPa,抽吸产水跨膜压差为0.06 MPa。 膜组设计使用寿命为5 a。

3)清水池。清水池容积取值高日用水量的15%,有效容积为5 760 m3,分成2 格。

4)送水泵房。 送水泵房设计采用4 台卧式双吸离心泵,3 用1 备;时变化系数为1.6,单台水泵设计参数为Q=778 m3/h,H=43 m,N=160 kW。 泵房出水为2 根DN600 管道,分别设置流量计及检修阀。

5.2 加药加氯系统

1)加药间。 项目采用絮凝药剂为PAC,投加量15 mg/L,投加质量分数为10%,投加在反应段。分别设置溶解池及溶液池,溶解池配置2 台矾液提升泵,溶液池配置3 台隔膜计量泵,2 用1 备。 药剂贮存量按15 d 考虑。

2)加氯间。项目采用二氧化氯消毒,前加氯投加量1.0~2.0 mg/L,后加氯投加量0.5~1.0 mg/L,二氧化氯制备采用氯酸钠和盐酸反应。设置4 台二氧化氯发生器,前加氯及后加氯各设2 台,1 用1 备。 加氯水射器设在反应室内,动力水源压力不小于0.3 MPa。反应室、盐酸室、氯酸钠室和化料间设置快速冲洗设施。加氯间采用防爆车间标准设计,盐酸间、反应间、氯酸钠间、化料间电气开关设置在室外。反应室设置二氧化氯浓度监测报警装置,并接入中控室。控制室配置工具箱、抢修用品箱及2 套防毒面具,以便工作人员快速应对突发事件。

3)应急加药间。 考虑到地表水源在特殊季节因为富营养化或其他特殊状况导致水质恶化, 项目设计中设置应急加药间予以应对。 应急状态投加药剂主要有高锰酸钾及粉末活性炭。 高锰酸钾设计投加量0.5~2.0 mg/L, 投加点位于厂区进水总管最前端;粉末活性炭设计投加量40 mg/L,投加点位于反应池最前端。 应急加药间采用防爆车间标准设计。

5.3 污泥处理处置系统

1)排泥池。排泥池主要用于接纳反应沉淀池排泥,分成2 格,2 格之间设置闸门连通。 有效水深3.0 m,有效容积330 m3。 每格设置1 台立式双曲面搅拌器及排泥泵。

2)污泥浓缩池。 设置2 座污泥浓缩池和1 座污泥储池,污泥浓缩池与污泥储池合建。污泥浓缩池平面尺寸Φ7 m,有效水深4 m,浓缩池污泥固体通量设计取值24 kg/(m2·d);浓缩池进泥管设置PAM 投加口。 储泥池分成2 格,有效水深4.5 m,有效容积90 m3,每格设置1 台潜水搅拌器。

3)污泥脱水车间。 浓缩后的污泥采用1 台叠螺机脱水,处理干泥能力为100 kg/h,配置2 台进泥螺杆泵及1 套PAM 自动加药装置,污泥脱水至含水率80%以下,外运处置。

5.4 其他生产辅助构筑物

为了满足其他辅助功能及生产管理需要, 生产辅助构筑物设计还包括:1)变配电间与送水泵房合建;2)仓库、机修及地源热泵房与污泥脱水机房合建;3)设置综合办公楼及门卫。

6 浸没式超滤膜工艺设计

6.1 超滤膜形式

项目采用的超滤膜为浸没式PVDF 复合超滤膜,以帘式组件组合成膜箱作为一个整体安装单元。

6.2 超滤膜工艺设计

超滤膜净水工艺包含产水系统、反洗系统、曝气系统、化学清洗系统、排水系统、酸碱中和系统、压缩空气及膜组气检系统。

1)产水系统。 膜池产水系统由虹吸产水和水泵抽吸产水两种产水模式组成。 两种产水模式之间可自动切换运行, 抽吸产水管路作为虹吸产水的旁路进行安装。 当虹吸产水液位差达到设定值且出水量满足设计要求时, 在抽真空系统作用下以虹吸模式产水,通过出水调节阀调节出水量,确保膜池液位控制在设计标高。真空系统由真空形成装置、真空抽吸阀和真空管路,配置2 台液环真空泵及真空罐、气水分离罐各1 套, 液环真空泵选型参数为:Q=227 m3/h,最大真空度为-90 kPa,N=7.5 kW。 当液位差小于设定值或膜池出水量不能满足要求时切换至抽吸产水模式,启动抽吸泵进行抽吸产水。 与膜池数量配套,共设置5 台产水抽吸泵,产水抽吸泵选型参数为:Q=340 m3/h,H=10 m,N=18.5 kW,汽蚀余量≤5 m,产水泵设置变频调速控制产水流速及流量。

2)反洗系统。为了维持膜通量稳定,确保膜系统正常运行,通常需要周期性反洗,反洗周期约1~3 h,可以根据实际运行情况进行调整。 反洗强度为80 L/(m2·s),反洗历时约1~2 min。 反洗操作以膜池为单元,且每次仅对1 个膜池进行反洗操作。反洗操作前应对待反洗膜池进行“降液位”操作,关闭膜池进水闸,继续产水至设定液位后,关闭产水系统,开启反冲洗系统。 设置2 台反洗泵, 反洗泵选型参数为:Q=1 120 m3/h,H=23 m,N=110 kW,设置变频调速控制反冲洗强度。

3)曝气系统。 为了提高膜反洗效果,设置曝气系统,曝气强度为膜组件有效投影面积50 L/(m2·s)。设置2 台鼓风机,鼓风机选型参数为:Q=2 000 m3/h,H=0.49 MPa,N=45 kW,鼓风机设置变频控制曝气强度。

4)化学清洗系统。超滤膜清洗有两种:定期维护性化学清洗和恢复性化学清洗。 项目设计全部采用就地在线清洗。 设置2 台IHF 型耐腐蚀化工泵作为化学清洗循环泵,以单个膜池为化洗单元,每次仅对1 个膜池进行化洗操作。 化洗循环泵从操作膜池单元出水管抽水,出水返回操作膜池单元,在化洗循环泵出水口设置化洗药剂投加接口。化洗泵选型参数:Q=340 m3/h,H=10 m,N=18.5 kW,汽蚀余量≤5 m,化洗泵设置变频调速控制化洗强度。化洗过程中,同时开启化洗单元的曝气阀, 确保化洗膜池单元内化洗药剂的均匀。 维护性化学清洗周期约7~15 d,清洗历时30 min,使用药剂为200 ×10-6NaClO 溶液。

恢复性化学清洗周期约6~12 个月,清洗历时6 h,碱洗药剂为质量浓度25%NaOH+10% NaClO 溶液,酸洗药剂为质量浓度30%稀盐酸溶液。

5)排水及回用水系统。 膜池常规反洗排水进入排水池,因此排水池与膜处理车间合建。将排水池设置在膜处理车间配电间底部,为排水池设置回用水泵及搅拌曝气管,排水通过回用水泵均匀输送至反应沉淀池前端的配水井进行回用。 设置3 台回用潜水泵,回用水泵选型参数:Q=50 m3/h,H=12 m,N=4.0 kW。

6)酸碱中和系统。 膜池化学清洗废水进入中和池,中和池与膜处理车间合建,设置在膜处理车间加药间底部,中和池设置PH 计、中和循环及外排的耐腐蚀化工泵及搅拌曝气管,在中和池投加中和药剂,确保废水外排之前进行充分中和。 设置2 台耐腐蚀化工泵,耐腐蚀化工泵选型参数:Q=120 m3/h,H=12 m,N=11.0 kW。 设置1 台鼓风机用于排水池及中和池搅拌曝气,鼓风机选型参数:Q=500 m3/h,H=0.49 MPa,N=11 kW。

7)压缩空气及膜组气检系统。 压缩空气系统由空气压缩机、储气罐、空气干燥机、气路分配器以及管路系统组成。 压缩空气系统用于气动阀门启闭以及膜组件完整性检测。 配置2 台空压机及空气干燥机、储气罐各1 套,空压机选型参数:Q=1.6 m3/min,供气压力为0.80 MPa,N=7.5 kW。 空气干燥机选型参数:Q=2.6 m3/min,入口压力1.0 MPa。 为了保证高效产水,有效截流水中各类污染物,需定期对超滤膜组件进行完整性检测,向膜丝内部充入压缩空气,观察压力衰减速率以及膜池气泡情况判断膜组件的完整性。 膜池气检时进气压力最高值不得超过膜厂家设定的限值,如不能满足,进气端应设置减压装置。

8)化学药剂投加系统。 根据超滤膜化学清洗需要,设置化学药剂投加系统,分别有NaOH、NaClO、稀盐酸溶液存储罐,上料泵及投加计量泵。

9)超滤膜生产工艺控制系统。 超滤膜生产工艺采用可编程序控制器和微机(PLC+IPC)组成的实时多任务集散型控制系统,实现膜池生产自动控制运行。

7 结语

与传统工艺相比, 以浸没式超滤膜工艺为主体的净水工艺,在优化净水厂出水指标、提高排水回用率等方面具有明显优势。随着国内膜工业快速发展,膜设备价格不断降低, 以超滤膜工艺为主体的技术在净水厂建设项目中具有良好的应用前景。