数据驱动的卷取温度模型参数即时自适应设定算法

2020-07-06彭良贵王登刚邢俊芳龚殿尧

彭良贵,王登刚,李 杰,邢俊芳,龚殿尧

1) 东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819 2) 攀钢西昌钢钒有限公司板材厂,西昌 615000 3) 河钢股份有限公司承德分公司板带事业部,承德 067102

热轧过程控制模型受模型参数层别结构的影响[1],通常将轧制过程中的品种更换、厚度或宽度跳变、目标终轧温度或卷取温度改变,认定为换钢种或换规格轧制,是批次连续轧制过程的中断,属于非稳态轧制过程.依靠预设定、后计算和自学习的传统热轧模型因难以精准预报非稳态条件下的模型关键参数,对换钢种或换规格后的首块钢头部设定能力较弱,严重制约了带钢全长厚度、宽度和温度等各项指标的高精度控制[2].随着多品种、小批量、定制化的生产组织形式在热轧领域的发展,亟需增强热轧模型对生产工况变化的快速适应能力,提升各质量指标的窄窗口控制水平.

目前,国内外相关研究主要集中在对现有模型进行优化[3]和采用人工智能技术对模型参数进行有效预估[4]两方面.在热轧卷取温度模型方面,Edalatpour等[5]分析了相变潜热因素对模型预测精度的影响,Hashimoto等[6]、徐小青等[7]利用模型预测控制技术提高了卷取温度模型的预报和控制能力,宋勇等[8]利用前后两块带钢各段的滞后特性的相似性开发了卷取温度卷对卷自适应模型,提高了厚规格带钢卷取温度的命中率.Schlang等[9]、韩斌等[10]分别采用不同的神经元网络预测了红热带钢与冷却水的对流热交换参数.孙铁军等[11]通过构造以目标卷取温度和冷却速率为对象的多目标函数,采用基于模式提取优化的多目标遗传算法实现了冷却精细控制.Jeong等[12]通过优化RBF网络前向算法和学习算法,提出了一个具有在线训练功能的RBF网络来实现水冷换热系数的自适应性.范晓明等[13]采用小脑模型连接控制网络进行动态随机自适应控制,从而增强卷取温度模型在换规格时的自适应能力.近年来,孙铁军等[14]尝试建立遗传神经网络来提高卷取温度的前馈补偿控制能力.Pian等[15]将案例推理、规则推理和神经网络相结合,建立了卷取温度动态模型参数的智能辨识方法.需要注意的是,上述有关人工智能技术真正应用于现场卷取温度模型设定与控制的并不多,一是因为所建立的神经元网络并没有很好地与冷却工艺相结合,网络结构或学习算法有待进一步完善;二是因为轧后冷却过程具有时变特点,要求神经元网络结构参数能够针对不同生产状况具有在线自适应的能力.

在轧后冷却过程中,产生了大量的仪表传感数据、模型设定数据、过程控制数据和性能统计数据.这些数据集合在一起能够完整地反映带钢冷却过程和模型的设定及控制水平.因此,对海量的历史生产数据进行信息感知、数据挖掘和知识发现[16],同样也能推断出符合当前生产工况的模型关键参数,提升模型的预报能力,达到对带钢头部进行精准设定的目的[17].

本文为提升卷取温度模型在非稳态轧制条件下的冷却精准设定能力而开展研究:首先,从带钢轧后冷却过程中提取冷却特征参数,根据实际轧制带钢和历史带钢冷却特征参数的相似度,聚类出与实际轧制带钢相似的所有历史带钢;接着基于历史相似带钢冷却数据,构建卷取温度预报偏差目标函数,采用梯度下降法求出卷取温度模型水冷换热学习系数参考值和表征学习系数与带钢速度和目标卷取温度呈双线性关系的参数;最后,根据优化计算结果计算出实际轧制带钢的学习系数.

1 表征传热特性的冷却特征参数

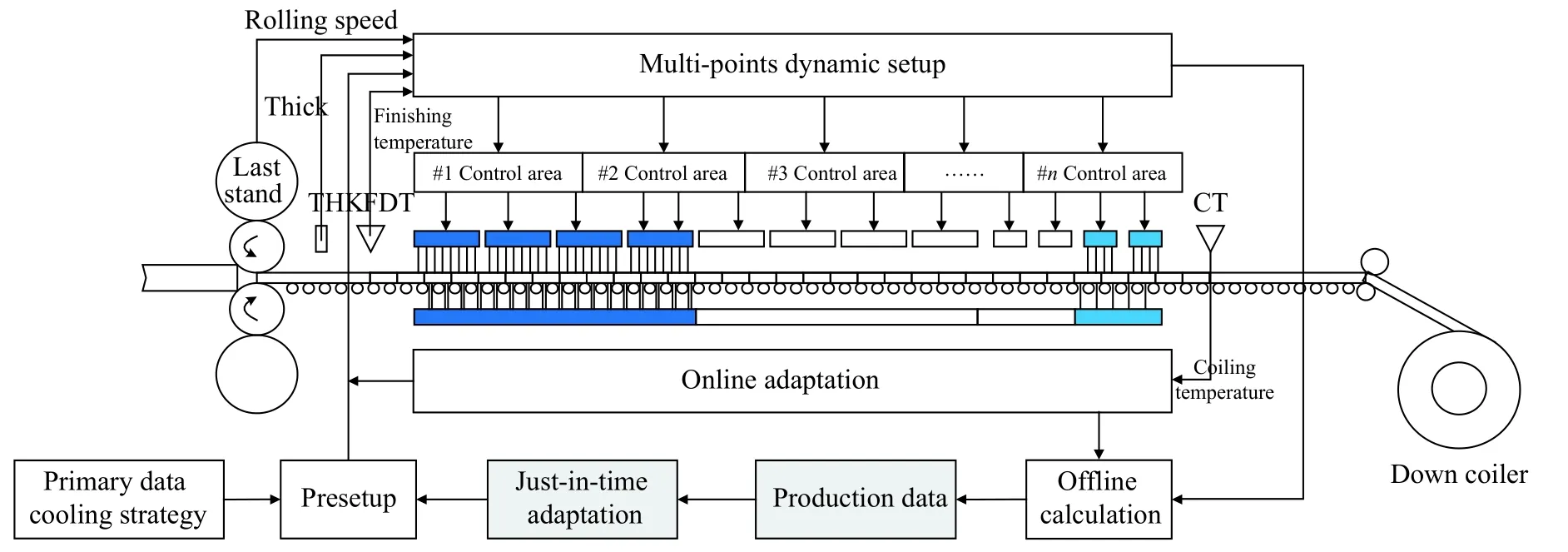

高温带钢在热输出辊道上运动时接受强制冷却换热(图1所示),冷却介质有冷却水、空气和辊道.带钢的冷却特征或传热特性可通过影响带钢冷却换热的主要因素来表征.在轧后冷却过程中,带钢与环境的辐射热交换过程受带钢温度和环境温度的影响;带钢与空气的对流换热效果与空气在轧件表面处于层流还是紊流状态有关,受轧制速度的影响;带钢与冷却水的对流换热与轧制速度和冷却水的温度、压力、流量及其分布有关;带钢内部向外表面的导热过程受带钢厚度和化学成分的影响;带钢在冷却过程中释放的相变潜热受材质化学成分和目标卷取温度的影响;而带钢与冷却辊道的接触导热与接触时间相关,受轧制速度的影响.

图1 基于即时自适应的卷取温度自动控制系统Fig.1 Schematic of automatic control system for coiling temperature based on just-in-time adaptation

考虑到热轧现场基本上缺乏环境温度检测手段,层流冷却水压基本保持恒定以及集管喷射流量在一定时间内都是稳定的实际情况,可将表征带钢冷却传热特性的特征参数确定为带钢化学成分、带钢厚度、宽度、终轧温度、中间温度、卷取温度、冷却策略和轧制速度等共计26项.

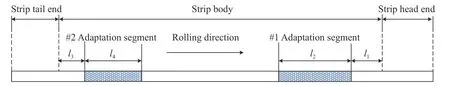

2 自适应位置

带钢头端部或尾端部由于在冷却过程中处于无张力状态,因此并不适合作为卷取温度模型的即时自适应区域.根据轧线升速轧制制度和抛钢减速点的工艺规定,可分别取带钢中部的起始部分和终了部分,如图2所示,作为即时自适应的最佳位置.这是因为在这两个区域,速度都比较稳定,1#自适应段可代表低速区域,2#自适应段可代表高速区域.此外,这两段区域的带钢因受到卷取张力的作用,板面板形良好,带钢和冷却水热交换过程稳定并达到平衡状态,可以真实地反映带钢的冷却传热过程.

带钢中部首、尾(1#、2#)两个自适应段的具体位置可计算如下:

图2 热轧带钢层流冷却即时自适应位置示意Fig.2 Schematic of the position of just-in-time adaptation segment for hot strip cooling

式中,h为带钢厚度,mm;α、β为系数;l1为头部自适应段距带钢头部结束位置的偏离长度,m;l2为头部自适应段长度,m;l3为尾部自适应段距带钢尾部开始位置的偏离长度,m;l4为尾部自适应段长度,m.

3 历史带钢相似聚类

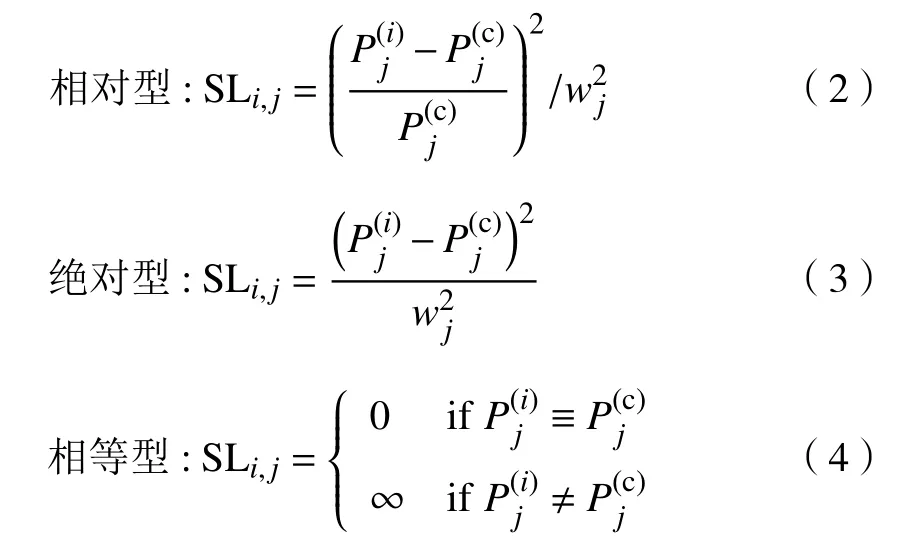

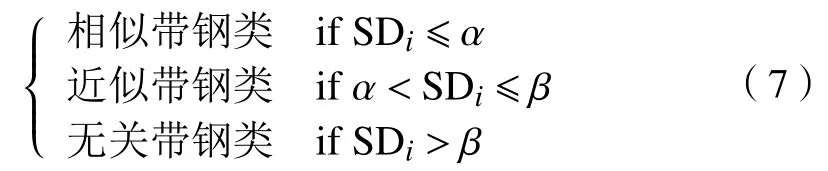

3.1 冷却特征参数相似距离计算

在带钢冷却特征参数中,既有轧件尺寸和化学成分参数,又有轧制参数和冷却策略参数;不但有模型设定数据,还有实测值信息;参数类型既有整数型、实数型,还有布尔型.为对比两块钢的冷却特性相似程度,可将冷却特征参数分为相对型、绝对型、相等型和策略型,分别计算其特征参数间的相似距离,即:

式中,i表示第i块历史带钢,c表示当前实际带钢,j表示排序后的第j项特征参数,为第i块历史带钢的第j项特征参数值,表示当前实际带钢的第j项特征参数值,wj表示第j项冷却特征参数的权重值,SLi,j为第i块历史带钢与当前实际带钢在第j项特征参数间的相似距离.∞为惩罚因子,表示无穷大,Max为相似计算的控制参数.

3.2 历史带钢相似距离计算

在分别计算各冷却特征参数的相似距离之后,将其累加即可得到第i块历史带钢与当前实际带钢的总相似距离(SDi):

3.3 历史带钢相似聚类过程

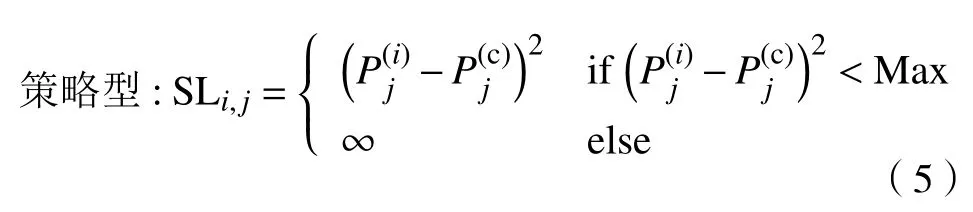

根据每块历史带钢与当前实际带钢的总相似距离大小,按照下式将历史带钢进行聚类:

式中,α和β为聚类控制参数.

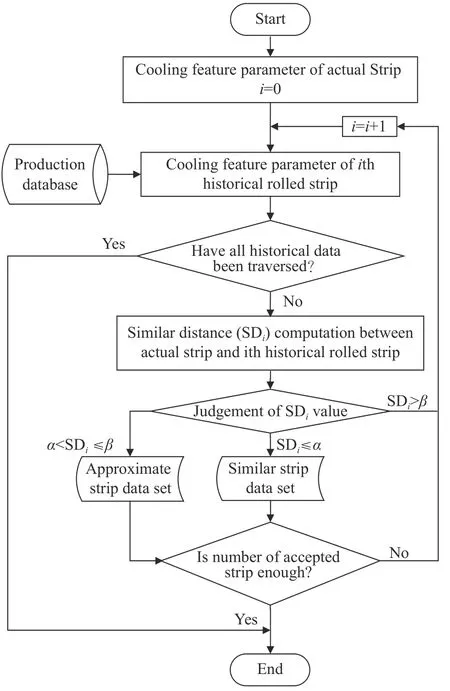

卷取温度模型在对实际带钢进行预设定计算之前,按照由近及远的时间顺序从数据库中检索每块历史带钢,提取出相应的冷却特征参数,并依次计算冷却特征参数相似距离和历史带钢与当前轧制带钢的相似距离,并按照式(7)进行判断,如果满足相关条件,可将检索到的第i块历史带钢聚类到与实际带钢相似的带钢集合或近似的带钢集合,否则继续检索下一块历史带钢.在第i块历史带钢聚类完成后,首先判断相似带钢集合和近似带钢集合中的带钢数量,若满足最低数量要求,将退出历史带钢检索,如果不满足,则将继续检索下一块历史带钢,并按照前述步骤进行聚类,直到遍历结束.具体操作流程如图3所示.

3.4 历史带钢影响权重计算

历史相似带钢可供当前实际轧制带钢参考的权重(ωi)计算方法如下:

式中,η为时间影响因子,可按照下式计算:

图3 历史带钢聚类操作流程Fig.3 Clustering procedure of historical strip

式中,ranki为相似带钢中第i块历史带钢的时间序列号;patchNum为一炉钢最大浇铸板坯数.

4 水冷学习系数即时自适应计算

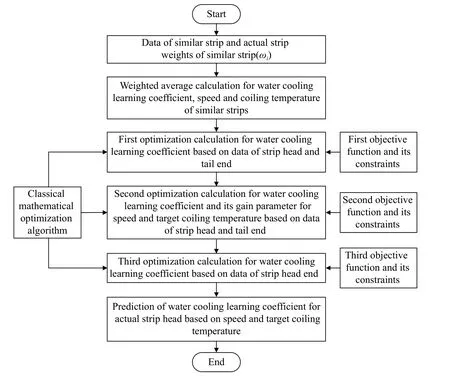

卷取温度模型即时自适应对象是表征带钢与冷却水热交换效率的水冷学习系数,自适应流程如图4所示,具体计算过程如下.

4.1 历史相似带钢相关统计值计算

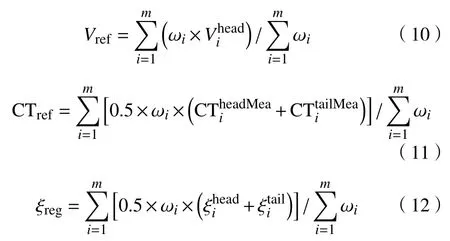

根据历史相似带钢的权重和头尾自适应段的实际轧制速度、卷取温度和采用的学习系数,可计算出相应的加权平均值,即:

图4 卷取温度模型水冷学习系数即时自适应优化计算流程Fig.4 Just-in-time adaptation optimization procedure for water-cooling learning coefficient of coiling temperature model

式中,Vref和CTref分别为统计出的基准速度和基准卷取温度;ξreg为学习系数回归值;m是相似带钢数量;Vihead为第i块相似带钢头部自适应段的实测轧制速度;CTiheadMea和CTitailMea分别为第i块相似带钢头尾自适应段的实测卷取温度;ξihead和ξitail分别为第i块相似带钢头尾自适应段所采用的水冷学习系数.

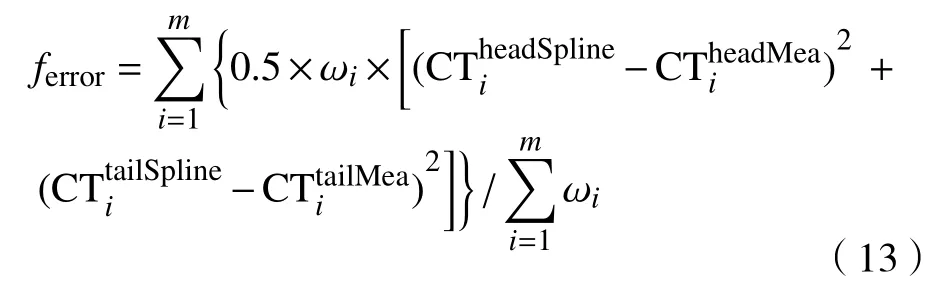

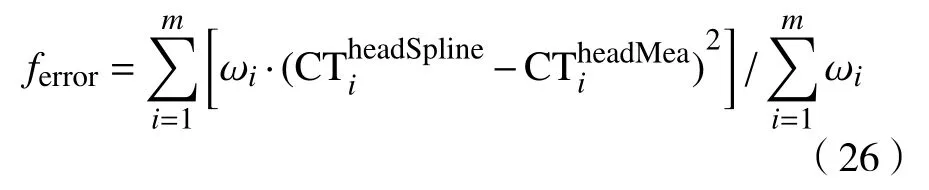

4.2 基于头/尾部数据的第一次优化计算

第一次迭代优化计算主要基于全部历史相似带钢头尾两个自适应段的实际卷取温度,期望搜寻到一个水冷学习系数ξk(第k次迭代计算时),使所有的历史相似带钢据此预报的头尾卷取温度与其实际卷取温度的误差平方和最小.因此,卷取温度预报误差函数可表示为:

其中,CTiheadSpline与CTitailSpline分别是将水冷学习系数ξk代入到第i块历史相似带钢头尾自适应段温度样条函数中,经插值计算出的头尾部卷取温度.为加快迭代收敛计算速度,可在温度误差函数中引入惩罚项.

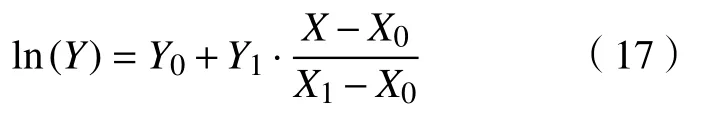

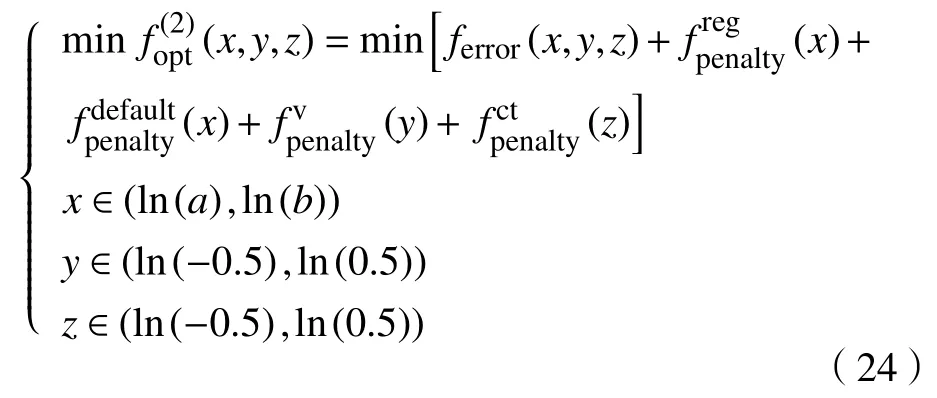

当水冷学习系数ξk偏离学习系数回归值和默认值时,惩罚项分别为:

式中,φreg和φdefault为惩罚因子,可取较大的正数;ξdefault为默认的水冷学习系数,可取1.0.

于是,第一次迭代优化的目标函数即为:

式中,a和b为水冷学习系数的上、下限幅.在目标函数中同时设定默认值的惩罚项和回归值的惩罚项,实质是希望在默认值的邻近区域和回归值的邻近区域获得优化解,当参与相似计算的历史带钢数量较多时,目标函数的最优解一般是在回归值的邻近区域;当参与相似计算的历史带钢数量较少时,目标函数的最优解也是在冷却模型可以接受的范围.对式(16)所示的二次规划问题,可采用梯度下降法进行计算,迭代计算的初值 ξ可取回归值ξreg.

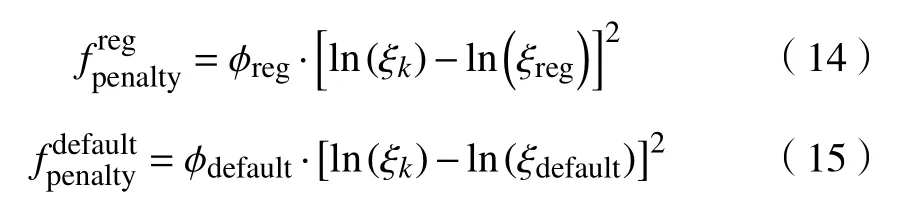

4.3 建立学习系数与速度和卷取温度呈双线性关系的第二次优化计算

在层流冷却过程中,热轧带钢与冷却水的热交换能力主要受带钢运行速度和目标卷取温度的影响.当前实际轧制带钢在进行冷却预设定时,带钢穿带速度和目标卷取温度可能变化较大,如果直接采用第一次优化计算结果可能会产生较大的设定偏差.为此,需要建立水冷学习系数与带钢速度和目标卷取温度的关系.

图5 自变量X与因变量Y的对数呈线性关系示意Fig.5 Schematic of linear relationship between independent variable X and logarithm of dependent variable Y

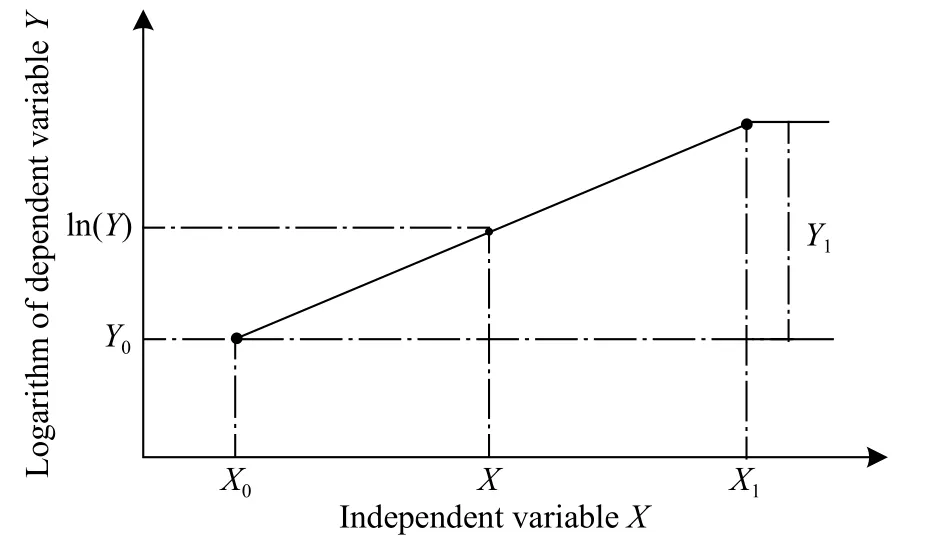

假定水冷学习系数(对数形式表示)与带钢速度或目标卷取温度分别呈线性关系,如图5所示.

假定带钢速度或目标卷取温度为X0,已知相应的水冷学习系数为Y0,而在X1处,水冷学习系数增量为Y1,则在X处,水冷学习系数可表示为:

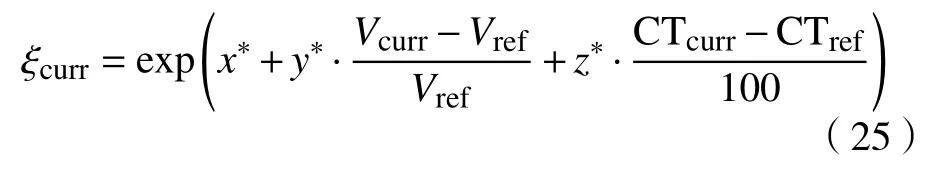

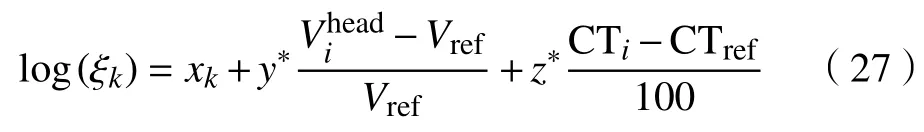

于是,当相似带钢速度V∈(Vref,2Vref),目标卷取温度 CT∈(CTref,CTref+100)时,参与迭代优化的水冷学习系数即可表示为:

式中,xk是在第k次迭代计算时,基准速度和基准卷取温度下的水冷学习系数的对数值,yk为速度由Vref增长到 2Vref时水冷学习系数的对数值增量;zk为目标卷取温度由CTref增长到(CTref+100) ℃时水冷学习系数的对数值增量.

由式(18)可知,第二次迭代优化计算的自变量即为xk、yk和zk.类似的,第二次迭代优化计算所用的卷取温度预报误差函数可表示为:

式中,采用历史相似带钢权重的平方根的目的是使时间较久远的相似带钢也具有较高的权值,确保所有权值更集中.同样地,为加快迭代收敛计算速度,引入以下四个惩罚项.

式中,φv和 φct为惩罚因子,可取较大的正数.

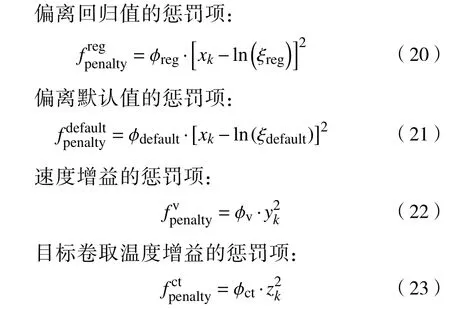

于是,第二次迭代优化目标函数即可表示为:

在进行第二次迭代优化计算时,初值向量(x0,y0,z0) 可取其中ξ(1)为第一次优化计算出的水冷学习系数.当优化计算过程收敛退出后,可得到优化值x∗、y∗、z∗.如果当前实际带钢穿带速度为Vcurr,目标卷取温度为CTcurr,则其所适用的水冷学习系数可计算如下:

4.4 基于头部数据的第三次优化计算

前两次迭代优化计算是基于历史相似带钢的头部和尾部自适应段数据进行的.然而,卷取温度模型预设定是仅针对带钢头部进行计算,因此,可在第二次优化计算给出的表征水冷学习系数与速度和目标卷取温度呈双线性关系的两个参数的基础上,利用历史相似带钢的头部自适应段数据进行第三次优化计算,以进一步提高水冷学习系数的预报精度.

于是,卷取温度预报误差函数可表示为:

式中,第i块历史相似带钢的温度样条插值函数在第k次迭代计算CTiheadSpline时所需的水冷学习系数可按照下式计算:

同样地,为加快迭代收敛计算速度,参照式(20)和式(21),可引入偏离回归值的惩罚项和偏离默认值的惩罚项.于是,第三次优化目标函数为:

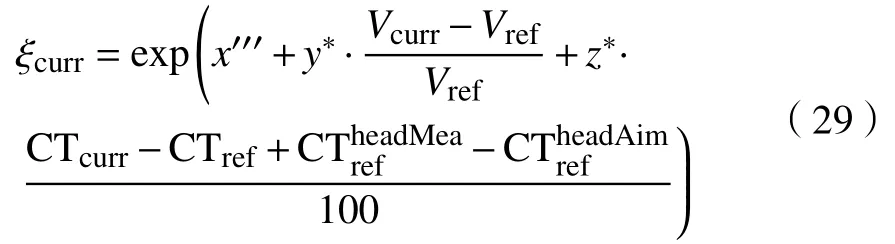

第三次迭代优化计算的初值可为第二次优化计算的结果,即x∗.当第三次优化计算过程收敛退出后,如果当前实际带钢穿带速度为Vcurr,目标卷取温度为CTcurr,则其所适用的水冷学习系数可计算如下:

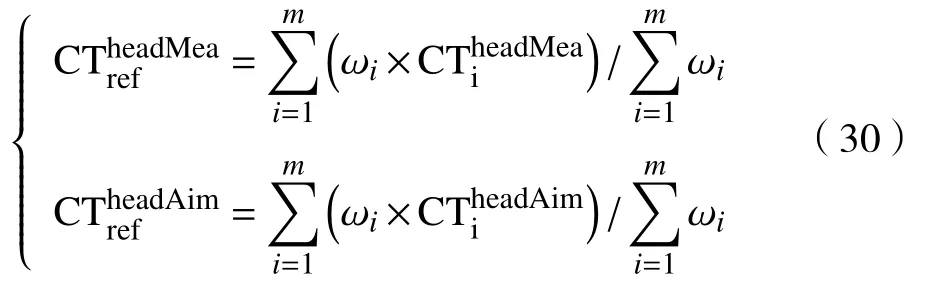

式中,x′′′为第三次优化计算的结果,CTrefheadMea和CTrefheadAim分别为历史相似带钢头部自适应段的实际卷取温度和目标卷取温度的加权平均值,即:

注意的是,如果第三次迭代优化计算失败,可采用第二次迭代优化计算的结果,如果第二次迭代优化计算失败,水冷学习系数可采用默认值或回归值.

5 在线应用

在对成品厚度为2.65 mm,宽度为1460 mm,化学成分(质量百分数,%)为C 0.19,Si 0.04,Mn 1.24,P 0.019,S0.005,Cu 0.015,Ni 0.02,Cr 0.03,Mo 0.005,V 0.003,B 0.0022,目标终轧温度(FDT)为870 ℃,目标卷取温度(CT)为580 ℃的Gr50钢进行冷却时,采用前段主冷、上/下集管组开启集中度均为50%.

图6 相似带钢的相似距离、权值及其头/尾部水冷学习系数Fig.6 Similar distance and weight calculated for similar strips including its self-learning coefficients for head/tail end

图7 相似带钢典型化学成分分布Fig.7 Chemical composition distribution of similar strips

在卷取温度模型预设定过程中,预报的成品带钢长度为736.541 m,头部和尾部自适应位置分别位于[96.340 m, 139.849 m]和[591.031 m, 659.069 m]区间,穿带速度为8.927 m·s−1.通过相似聚类从带钢历史数据库中找到了46块相似带钢记录,其相似距离分布情况如图6所示,典型化学成分分布情况如图7所示.

水冷学习系数即时自适应计算共耗时93 ms,经统计计算:历史相似带钢水冷学习系数的回归值为1.138,头部自适应段实际卷取温度、目标卷取温度的加权平均值分别为576.65 ℃和580 ℃,速度基准值为9.06 m·s−1,卷取温度基准值为578.13 ℃.三次优化计算结果如表1所示.

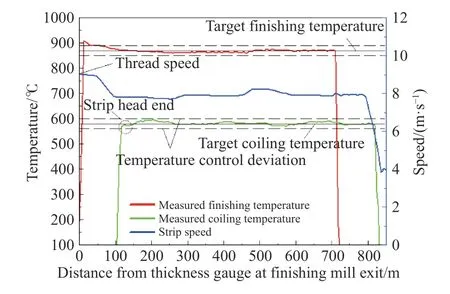

在第二次优化计算后,由式(25)预报的当前实际带钢水冷学习系数为1.1535,在第三次优化计算后,由式(29)预报的水冷学习系数为1.2124.图8为该块带钢的实际卷取温度控制情况,清楚表明采用水冷学习系数1.2124进行预设定后,带钢头部卷取温度命中(580±20)℃的控制范围,头部的精准设定为带钢全长的卷取温度控制奠定了良好的基础,整块钢卷取温度控制效果良好.

表1 三次优化计算采用的初值及计算结果Table 1 Initial value and results of three optimal computation

图8 厚2.65 mm的Gr50钢卷取温度控制效果Fig.8 Coiling temperature control effect of Gr50 steel grade with 2.65 mm thickness

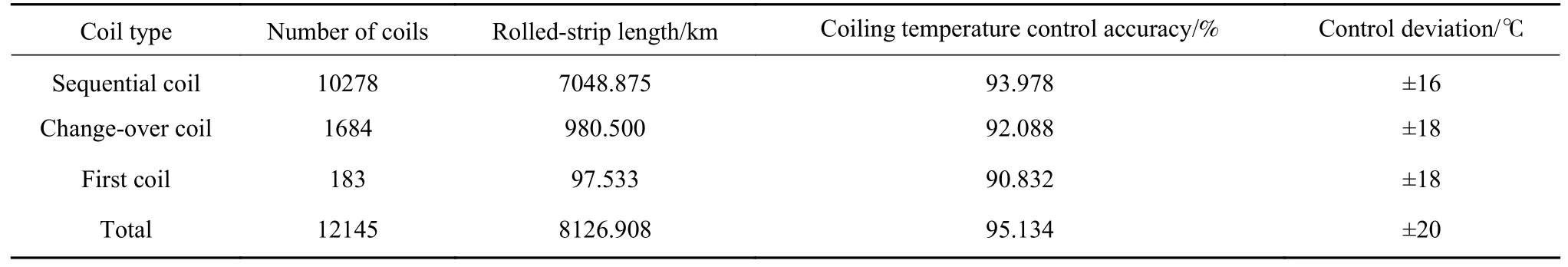

表2为国内某1780 mm带钢热连轧在2019年7月大生产条件下的卷取温度命中率统计情况,所统计的12145块带钢在±20℃内的控制精度可达到95%以上.

水冷换热学习系数的即时自适应设定算法是基于按照“先进先出”原则自动保存在内存中并实时更新的10万块历史带钢数据,除了常规的限幅判定筛选外,如果能采取更好的数据过滤方式,尽可能保留各种工况条件下的冷却数据,可进一步增强模型参数的自适应设定能力,提高卷取温度的控制精度.

表2 卷取温度控制精度统计结果Table 2 Statistical result of coiling temperature control accuracy

6 结论

(1)热轧带钢轧后冷却过程可通过冷却特征参数来表征,实际轧制带钢与数据库中每一块历史带钢的相似度可通过冷却特征参数间的相似距离来计算,当历史带钢的相似度满足要求时,可将其聚类为实际带钢的相似带钢,根据其轧制时间或生产顺序可计算出每块历史相似带钢的权重值.

(2)根据历史相似带钢头部和尾部信息,建立不同的卷取温度预报误差目标函数及约束条件,采用梯度下降法,通过三次优化逐步计算出水冷换热学习系数的参考值和表征学习系数与带钢速度及目标卷取温度呈双线性关系的参数.根据优化计算结果,可在实际冷却条件下计算出实际带钢所需的学习系数.

(3)基于数据驱动的卷取温度模型即时自适应方法克服了“传统的换钢种或换规格首块钢为长期自适应,批次连续轧制时为短期自适应”的固有思维.对10万块合格的动态更新的历史带钢数据进行自适应,其行为仅受历史相似带钢的数量和时间的影响.如果所有的相似带钢都是很早以前生产的,自适应行为类似于长期自适应,如果至少有一块近期轧制的相似带钢,自适应行为类似于短期自适应.