含有上贝氏体的ER8车轮钢的裂纹扩展行为

2020-07-06赵爱民刘素鹏

李 迁,赵爱民,郭 军,裴 伟,刘素鹏

北京科技大学钢铁共性技术协同创新中心,北京 100083

铁素体和珠光体是铁路车轮钢中常见的两种微观组织,不同含碳量得到的组织含量也不同[1].车轮钢的微观组织结构不同,变形断裂过程也不一样[2].对车轮钢的原位观察表明,疲劳裂纹在先共析铁素体中形核并沿界面上网状铁素体扩展,疲劳裂纹往往受阻于珠光体[3].当裂纹激发微观结构中的硬质相时,裂纹尖端扩展可能受阻或偏转[4].在高应力强度因子范围内,铁素体−珠光体钢中的裂纹易于沿着铁素体/珠光体界面的弱区传播[5].利用原位扫描电子显微镜揭示不同类型微观组织对裂纹扩展的影响以及裂纹的闭合现象[6−7].此外,Toribio等[8]研究表明裂纹萌生的首选位点为珠光体团,裂纹沿着铁素体/渗碳体界面和珠光体团界面传播.因为裂纹扩展所需的大部分能量被铁素体和渗碳体界面吸收,所以珠光体片层间距越小,裂纹扩展速率越小[9].

此外,还有大量学者对贝氏体组织中的裂纹及裂纹尖端能量进行研究.Guan与Yu[10]研究了具有铁素体-珠光体组织和铁素体−贝氏体组织的热轧低碳钢的原位拉伸,表明在贝氏体中能够观察到频繁的裂纹分支.陈林等[11]研究了等温盐浴淬火组织中的疲劳裂纹扩展情况,表明在等温盐浴中得到的贝氏体组织的裂纹扩展速率最慢.孙志永等[12]研究了含有初始裂纹的贝氏体钢的性能,表明当贝氏体试样内部含有裂纹,裂纹尖端存在应力集中.微观组织在拉伸过程中受到拉力的作用,微观组织发生不同程度的塑性变形.Teshima等[13]研究表明因为铁素体基体的塑性变形受到层状渗碳体的限制,具有平行或垂直于拉伸方向排列的渗碳体薄片不会因拉力而显著变形.Masoumi等[14]研究表明由于存在诱导的剪切应变,珠光体形态在变形过程中沿45°重新定向,高度变形的晶粒可以通过减少储存的能量促进裂纹的萌生和传播.渗碳体是硬质相,铁素体是软质相,具有不同刚度值的相的分布通常会影响裂纹的生长行为[15].先共析铁素体比珠光体具有更大的初始延性,因此先共析铁素体中塑性变形的积累开始得更早.当延性耗尽时,裂纹会沿着先共析铁素体开始萌生与扩展[16−17].塑性变形的渗碳体在临界应变作用下出现裂纹,这种裂纹进一步引发珠光体钢的韧性断裂.由于铁素体的屈服强度远低于渗碳体,铁素体基体优先经历塑性变形,导致层状珠光体的屈服强度降低[18].

对ER8车轮钢轮辋踏面区域的组织研究发现存在上贝氏体.本文对含有上贝氏体的ER8车轮钢进行裂纹萌生与扩展分析,从而研究裂纹在上贝氏体及铁素体和珠光体的传播路径.通过原位拉伸实验对不同含量的上贝氏体ER8车轮钢的变形过程进行分析.

1 实验材料和方法

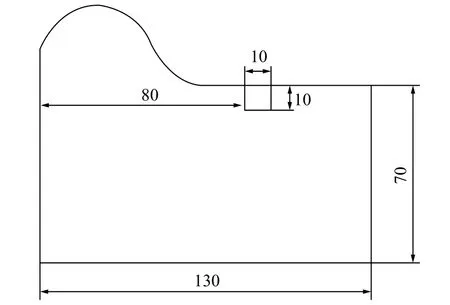

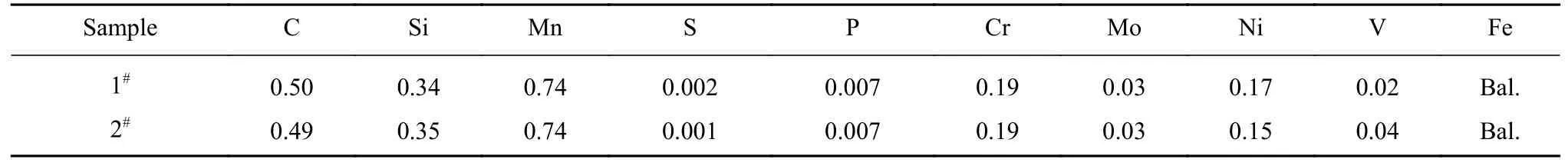

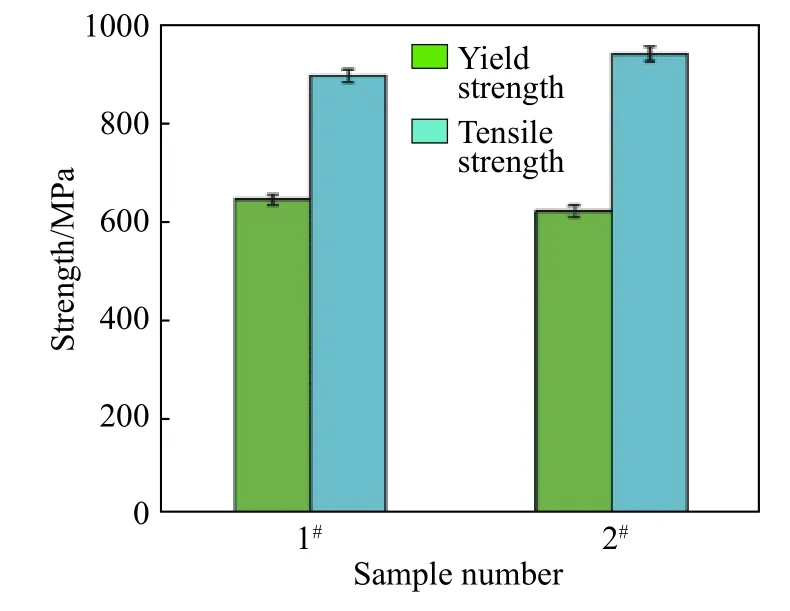

实验材料为国外进口的两组不同批次的ER8车轮钢,对其轮辋踏面区域进行检测分析,对两组车轮钢命名为1#和2#.金相试样的取样位置如图1所示,其化学成分如表1所示,金相组织观察前用体积分数为4%的硝酸酒精溶液进行腐蚀.从平行于两组车轮钢踏面5 mm处切取板状原位拉伸试样,中心部分尺寸为8 mm×12 mm,厚度均为1 mm.图2是两组车轮钢在室温下的拉伸实验强度数据.动态拉伸台的加载能力为2 kN,两组车轮钢试样的抗拉强度在一定范围内变化,故对试样选取的厚度保持一致.原位拉伸试样用2000#砂纸打磨后,再用体积分数为15%的高氯酸溶液电解抛光,将试样夹持在Quanta FEG 650型扫描电镜的动态拉伸台观察加载过程中裂纹的萌生及组织变形.

图1 ER8车轮钢轮辋踏面区域取样示意图(单位:mm)Fig.1 Schematic diagram of sampling area of steel rim tread of ER8 wheel steel (unit: mm)

2 实验结果与分析

2.1 微观组织特征

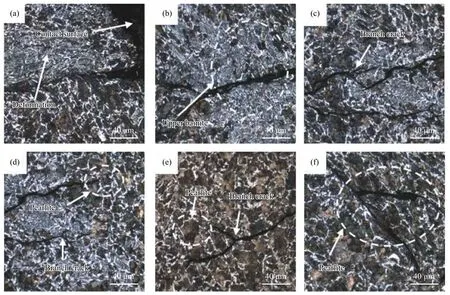

图3是1#和2#车轮钢的微观组织图.从图3(a)和3(b)可以明显看出,1#和2#车轮钢的室温组织均由铁素体(Ferrite)+珠光体(Pearlite)+上贝氏体(Upper bainite)组成,但是其中各相的所占的比例不同,其中尤以上贝氏体最明显.1#和2#车轮钢的扫描组织如图3(c)和3(d)所示,可见1#和2#车轮钢中的珠光体片层间距均很细小,达到110 nm.1#车轮钢中的上贝氏体成细长状,并具有一定的方向性,而2#车轮钢中的贝氏体成短棒状,方向性不明显.图3(e)和3(f)分别是1#和2#车轮钢的透射电镜照片,可以看出1#车轮钢中渗碳体较2#车轮钢大.上贝氏体在光镜下呈现羽毛状,且在透射电镜下的渗碳体尺寸不一.利用金相定量法对两组ER8车轮钢的组织含量进行统计,结果表明,1#和2#车轮钢组织中上贝氏体,珠光体和铁素体的体积分数比分别为80%∶15%∶5%和50%∶40%∶10%.

表1 ER8车轮钢化学成分(质量分数)Table 1 ER8 wheel steel chemical composition %

图2 车轮钢拉伸实验的强度数据Fig.2 Tensile test strength data of wheel steel

2.2 上贝氏体裂纹扩展观察

图3 ER8车轮钢微观组织图.(a)1#光镜组织;(b)2#光镜组织;(c)1#扫描组织;(d)2#扫描组织;(e)1#透射组织;(f)2#透射组织Fig.3 Microstructure of ER8 wheel steel: (a) 1# microstructure; (b) 2# microstructure; (c) 1# scanning structure; (d) 2# scanning structure; (e) 1#transmission structure; (f) 2# transmission structure

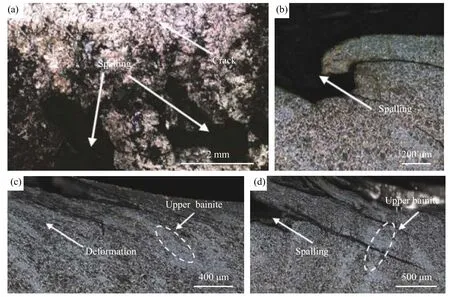

Pardoen等[19]研究了车轮钢和钢轨表面的受力情况以及表面形貌变化,表明了车轮钢在运行过程中受到牵引力、剪切应力与切向力的共同作用从而在表面形成剥离坑.当轮轨等效接触应力大于材料的屈服极限,以及冲击载荷与循环接触应力的联合作用,使得踏面上的塑性变形不断累加,并在车轮表面产生挤入沟和挤出沟,从而在车轮的踏面处形成贝纹状的剥落坑[20].图4是车轮钢轮辋踏面的裂纹形成与扩展显微图.1#车轮钢的接触表面如图4(a)所示,表面形成尺寸不一的剥离坑且有大量细小的裂纹存在,磨损后的表面粗糙且存在大量从表面向车轮心部扩展的裂纹.1#车轮钢的裂纹扩展如图4(b)所示.由图可以看出1#试样的裂纹是从剥离坑中萌生,然后在车轮与钢轨接触的垂向载荷作用下以一定角度向车轮内部扩展.可以明显的看出,裂纹的扩展路径与上贝氏体的分布无关.一般来说,出现穿晶裂纹的材料的韧性比出现沿晶裂纹的材料的韧性更高,这与裂纹的扩展和裂纹形成前的高塑性应变有关[21].从裂纹扩展路径可以看出,裂纹扩展较为笔直,并未找到分支裂纹的存在.扩展过程中由于受到上贝氏体及不同取向的珠光体片层影响,裂纹最终停止在珠光体区域.

2#车轮钢的裂纹扩展如图4(c)和4(d)所示.由图可以看出2#试样的裂纹产生于剥离坑,而表面形成的剥离坑会进一步促进次表面的裂纹的形成.次表面受到应力作用产生塑性变形,组织沿着滚动方向形成流线型的塑性变形区.裂纹在扩展过程中穿过上贝氏体扩展.裂纹扩展路径较为笔直,裂纹扩展过程中不易形成分支裂纹.对裂纹尖端的微观组织的观察可知,裂纹的扩展最终停止在珠光体区域.

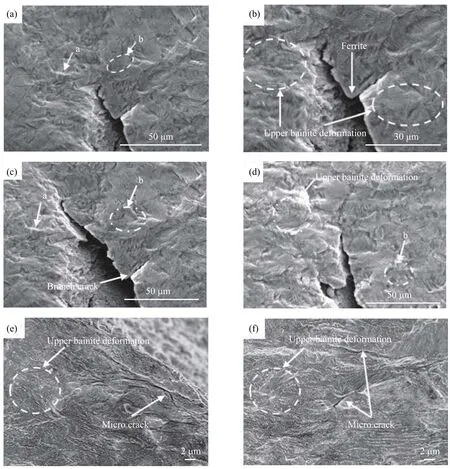

图4对裂纹扩展进行了低倍的观察,但对裂纹扩展过程中的尖端走向观察不够清晰.图5对车轮钢的裂纹扩展进行高倍数观察.图5(a)中裂纹从接触表面萌生并开始扩展,越靠近车轮钢的表面塑性变形程度越严重.图5(b)中裂纹穿过上贝氏体进行扩展,在此过程中由于受到上贝氏体及不同取向的珠光体片层的阻碍而产生分支裂纹.分支裂纹发生弯曲,驱使裂纹尖端向能量低的方向扩展.图5(c)和图5(d)中裂纹在上贝氏体区域内扩展,裂纹发生弯曲和产生分支裂纹.裂纹扩展最终停止在珠光体区域.当裂纹尖端扩展至上贝氏体,裂纹扩展路径较为弯曲.上贝氏体中的渗碳体作为硬质相,裂纹在扩展过程中容易阻碍裂纹尖端扩展.裂纹尖端方向在上贝氏体之间连续变化,当裂纹扩展至上贝氏体区域时发生转向,迫使裂纹形成更长的轨迹,从而产生更多的裂纹分支.图5(e)和图5(f)中裂纹穿过珠光体区域扩展.裂纹在珠光体区域内受阻产生分支,分支裂纹继续穿过珠光体扩展.裂纹在上贝氏体区域内扩展的路径比裂纹在珠光体区域内扩展的路径更加弯折.

由于铁素体属于软质相,裂纹在铁素体中更能自由地传播.然而,在上贝氏体中观察到频繁的裂纹分支.与珠光体相比,裂纹在上贝氏体中扩展更为曲折.这表明上贝氏体能够有效地阻止了裂纹扩展,在偏转裂纹路径和延缓裂纹扩展方面起着重要作用.而裂纹分支可以降低裂纹驱动力,并对裂纹扩展的阻碍起到重要作用.当裂纹尖端扩展至珠光体和上贝氏体,裂纹最终停止在珠光体区域,这表明裂纹在扩展过程中,上贝氏体能够有效地阻止裂纹的传播,而珠光体则可能是在扩展过程中珠光体片层方向对裂纹尖端扩展起到阻碍作用而导致裂纹最终停止在珠光体区域.

图4 ER8车轮钢轮辋踏面的裂纹形成与扩展显微图.(a)1#车轮钢表面剥离坑;(b)1#车轮钢裂纹扩展;(c,d)2#车轮钢裂纹扩展Fig.4 Micrograph of crack formation and propagation on rim tread of ER8 wheel steel: (a) 1# wheel steel surface peel pit; (b) crack growth of 1# wheel steel; (c, d) crack growth of 2# wheel steel

图5 ER8车轮钢裂纹扩展示意图.(a)裂纹萌生处;(b~d)裂纹在上贝氏体中扩展;(e~f)裂纹在珠光体中扩展(这些显微照片不是在车轮钢的同一区域拍摄)Fig.5 ER8 wheel steel crack propagation diagram: (a) crack initiation; (b-d) crack propagation in upper bainite; (e-f) crack propagation in pearlite (Note that these micrographs were not taken at the same region of the wheel steels)

2.3 ER8车轮钢的原位拉伸变形

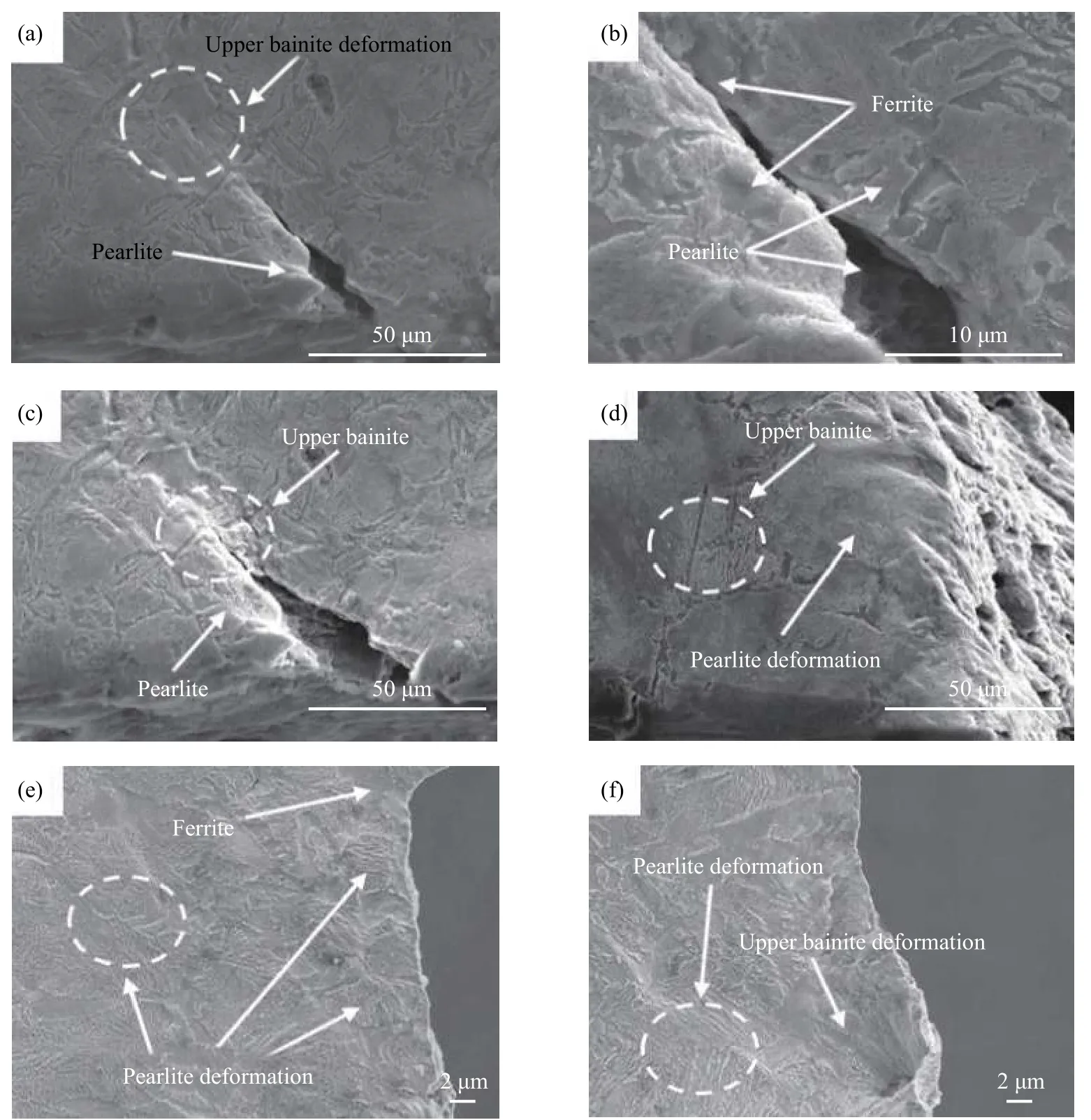

利用扫描电镜对不同含量的上贝氏体车轮钢进行原位拉伸观察.图6是1#车轮钢原位拉伸扫描组织图.图6(a)和图6(b)表示加载初始阶段,两端受到单向拉力而在上贝氏体组织区域内产生主裂纹,主裂纹附近的铁素体与上贝氏体开始发生塑性变形.变形量很小时看不到上贝氏体变形,同时铁素体与珠光体变形也不明显,此时上贝氏体对周围存在的铁素体和珠光体的变形起到明显的限制作用.上贝氏体组织发生破碎,沿着拉伸方向呈现大致平行的短杆状与粒状.主裂纹左前方处产生滑移带a,而右前方的珠光体团b未发生变形.主裂纹在扩展过程中首先穿过大块上贝氏体,而主裂纹产生的分支裂纹则沿着铁素体扩展.图6(c)表示继续增大拉力,主裂纹继续向前扩展,铁素体变形逐渐明显,滑移带a没有明显变化,而此时珠光体团b的片层间距增大.此时主裂纹穿过上贝氏体扩展,在主裂纹两端能够发现微裂纹.图6(d)进一步增大拉力,珠光体团b中的渗碳体发生破碎,可以看到明显的粒状物,片层组织在拉力的作用下不复存在.对主裂纹前方的珠光体团进行观察,在拉力的作用下,珠光体团发生破裂,渗碳体片层破碎.铁素体作为软相,主裂纹在扩展过程中易于沿着铁素体扩展.图6(e)和图6(f)表示试样拉伸完成后的组织变形,在主裂纹附近产生微裂纹,上贝氏体组织受到拉力发生变形成粒状或短杆状,沿着拉力方向呈现一定的方向性.在变形过程中铁素体基体产生的白亮滑移带也易于产生微裂纹.随着变形量的增大,裂纹在上贝氏体中扩展传播.当车轮钢中上贝氏体含量较高时,主裂纹穿过上贝氏体进行扩展.综上,1#车轮钢变形过程中,主要以铁素体和上贝氏体组织变形为主.初始变形时,铁素体变形明显,随变形量的增加,上贝氏体的变形越发明显,到一定程度后促使上贝氏体变形并最后断裂.

图6 1#车轮钢原位拉伸扫描组织图.(a)变形初期形成的主裂纹;(b)图(a)的局部放大;(c)拉力增大,主裂纹扩展;(d)主裂纹进一步扩展;(e)拉伸断裂后,主裂纹旁边组织变形;(f)拉伸断裂后,主裂纹附近的组织变形Fig.6 In situ tensile scanning microstructure of 1# wheel steel: (a) main cracks formed in the early deformation stage; (b) partial enlargement of Fig.(a);(c) image showing main crack growth with tension increasing; (d) further expansion of the main crack; (e) microstructure adjacent to the main crack after tensile fracture; (f) microstructure around the main crack after tensile fracture

图7是2#车轮钢原位拉伸扫描组织图.图7(a)和图7(b)表示加载初始阶段,裂纹在铁素体与珠光体区域萌生,裂纹两端发生轻微的塑性变形,此时远离裂纹的上贝氏体发生轻微变形,这与裂纹尖端扩展方向有关.靠近裂纹的珠光体发生断裂,渗碳体破碎,而在裂纹两端的珠光体片层发生一定角度的偏转.裂纹穿过珠光体和铁素体扩展.裂纹两端的上贝氏体未发生明显变化.图7(c)中拉力进一步增大,裂纹经历快速扩展,当裂纹扩展至上贝氏体,裂纹尖端附近的上贝氏体发生变形,裂纹扩展受到阻碍.图7(d)中裂纹附近的铁素体与珠光体发生严重的变形,珠光体片层间距明显缩小.当铁素体与珠光体变形区域与上贝氏体相接触,变形裂纹左端的上贝氏体发生轻微偏转,变形过程进行缓慢,上贝氏体对珠光体的变形起到一定的阻碍作用.图7(e)和图7(f)中裂纹更倾向于从铁素体与珠光体区域内扩展.裂纹两端的珠光体发生明显变形,珠光体发生弯曲,片层间距缩小,渗碳体破碎成粒状.综上,2#车轮钢变形过程中,主要以铁素体和珠光体组织变形为主.裂纹从铁素体和珠光体区域开始扩展,铁素体和珠光体变形明显.随变形量的增加,上贝氏体对铁素体和珠光体的变形产生阻碍.

3 结论

(1)高铁车轮钢中的组织除了有铁素体和珠光体,还存在部分上贝氏体,两组车轮钢中上贝氏体,珠光体和铁素体的体积分数比分别为80%∶15%∶5%和50%∶40%∶10%.

(2)高铁车轮钢中产生的裂纹穿过上贝氏体和珠光体进行扩展.穿过上贝氏体的过程中受到阻碍而产生分支裂纹,与此同时,裂纹尖端最终停止在珠光体区域.与珠光体相比,裂纹在上贝氏体中的扩展路径更曲折,这表明上贝氏体能够有效地阻止裂纹扩展,在偏转裂纹路径和延缓裂纹扩展方面起着重要作用.

图7 2#车轮钢原位拉伸扫描组织图.(a)变形初期形成的主裂纹;(b)图(a)的局部放大;(c)拉力增大,主裂纹穿过上贝氏体扩展;(d~f)拉伸断裂后,主裂纹附近的组织变形Fig.7 In situ tensile scanning microstructure of 2# wheel steel: (a) main cracks formed in the early deformation stage; (b) partial enlargement of Fig.(a);(c) image showing main crack growth with tension increasing; (d-f) deformation of the microstructure near the main crack after tensile fracture

(3)含有80%的上贝氏体车轮钢在变形初始阶段,3种组织变形都不明显,随着变形量增大,裂纹在铁素体/上贝氏体界面处进行扩展,同时伴随着珠光体的变形.含有50%的上贝氏体的轮钢中的裂纹萌生于铁素体和珠光体区域,随着变形量的增大,扩展至铁素体/珠光体和铁素体/上贝氏体界面处,当裂纹扩展至上贝氏体区域容易发生偏转,且对周围的铁素体和珠光体的变形起到阻碍作用.