1800 MPa热成形钢与CR340LA低合金高强钢激光焊接性能

2020-07-06朱国明康永林刘仁东

梁 文,冯 彬,朱国明✉,康永林,林 利,刘仁东

1) 北京科技大学材料科学与工程学院,北京 100083 2) 鞍钢集团钢铁研究院,鞍山 114009

近年来,为减重、降耗、节能、减排,车身零部件选材及制造趋于多元化、轻量化、绿色化.在选择车身轻质材料时首先要满足安全性要求,同时须从汽车整个生命周期的总排放量进行评价[1−3].据相关资料显示,75%油耗与汽车车身质量有关,汽车车身质量每减轻1%,油耗将下降0.6%~1.0%[4−5].现阶段,将激光拼焊技术与热冲压成形技术相结合实际上就是减重、降耗、节能、减排的最佳方式;采用高强度的热冲压成形钢可在保证强度要求的前提下,使用更薄的车身材料,而激光拼焊优化了车身结构提高了材料的使用率,降低了成本,并且极大的满足了汽车零部件各部位的性能要求[6−9].目前,激光拼焊技术可将不同强度级别、不同材料、不同厚度的钢板拼焊在一起,以实现同一构件不同部位对性能的不同需求,如汽车B柱,其上部需具有较高强度,以防止在汽车碰撞中高变形性及侵入性,而下部需具有较好的塑韧性,以便于在碰撞中吸能,降低汽车碰撞所造成的冲击,更好的保护司乘人员的安全[8,10].但是,高强钢激光拼焊板的制造工艺还不是很完善,特别是异种材料焊接过程中组织转变和力学性能及拼焊板后续冲压成形过程中焊缝偏移规律还需要进一步深入研究.

目前,国内外的研究学者对高强钢激光拼焊板的研究多基于1500 MPa传统热成形钢22MnB5及双相钢[11−14],1800 MPa级热冲压成钢的激光焊接性能鲜有报道.本文主要针对1800 MPa级超高强热成形钢与低合金高强钢CR340LA进行异种材料对接激光焊接,研究1800 MPa级热成形钢的激光拼焊性能及焊后拼焊板热冲压成形性能,以期为1800 MPa级热成形钢激光拼焊板的实际生产应用提供实验理论参考与数据储备.

1 实验材料与方法

1.1 实验材料

实验用两种母材为鞍钢生产冷轧AC1800HS热成形钢和CR340LA低合金高强钢,厚度均为1.5 mm,其化学成分如表1所示,主要是通过添加一定含量的Nb、Ti、V等微合金元素,在钢中形成细小的碳化物析出粒子,使钢产生析出强化,同时,结合微合金元素的细化晶粒作用,以获得较高强度级别的材料[15−16].两母材的微观组织形貌如图1所示,均为铁素体与珠光体混合组织,但各材料的组织成分比例有所不同,AC1800HS热成形钢珠光体含量较多,晶粒较为细小和球化.AC1800HS和CR340LA冷轧态力学性能相近,二者抗拉强度和伸长率分别为562和548 MPa、25.52%和26.60%.

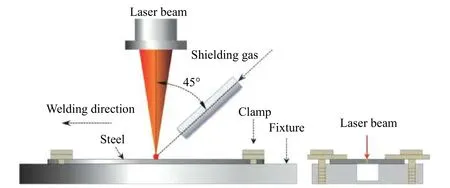

试验用激光设备为鞍钢所有的光纤激光器,其设备型号为IPG YLR-6000,激光器最大功率为6000 W,激光波长1070 nm.激光头固定在KUKA30HA 6六轴倒挂机器人上,通过控制机器人运动速度调节焊接速度,焊接过程中采用工业Ar气保护,气体流量为24 L·min−1,其焊接示意图如图2所示.

图1 母材的基本组织形貌.(a)AC1800HS;(b)CR340LAFig.1 Microstructure of the base material: (a) AC1800HS; (b) CR340LA

图2 激光焊接示意图Fig.2 Schematic diagram of the laser welding

1.2 实验方法

将上述厚度均为1.5 mm的AC1800HS热成形钢和CR340LA低合金高强钢钢板切割成190 mm×340 mm规格板料,并按表2所示的三种焊接工艺沿两种板料340 mm侧进行异材对接激光焊接实验,每种工艺焊接2块备用试样.焊后进行热冲压成形实验,实验模具及热成形后U型构件如图3所示;热冲压成形工艺为:将拼焊板料置于930 ℃的马弗炉中,加热奥氏体化5 min,并迅速移至模具内,进行热冲压成形及保压淬火.

表2 激光焊接工艺Table 2 Laser welding processes

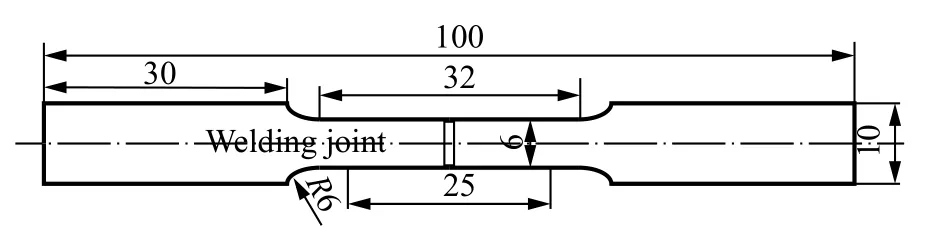

实验后,从原拼焊板的中部切取焊缝金相试样及焊缝拉伸试样;从U型件的顶部切取焊缝金相试样及母材拉伸样,并按照图4所示的取样方法在U型件的不同位置切取焊缝拉伸试样.金相试样大小为10 mm×10 mm,经机械研磨抛光后,采用体积分数为4%的硝酸酒精溶液进行腐蚀,利用光学显微镜观察焊接接头宏观形貌和焊缝组织精细结构.利用FM-300 型显微硬度仪对原拼焊板焊缝进行硬度测试.拉伸试样尺寸如图5所示,拉伸试样在MTS810电子万能试验机上按照标准GB/T228.1—2010进行拉伸,拉伸速率为2 mm·min−1.

2 实验结果分析与讨论

2.1 焊缝宏观形貌分析

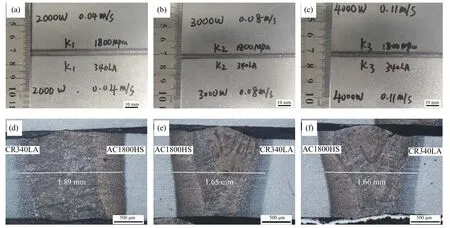

激光焊接后,首先对焊接接头宏观表面进行基本焊缝成形缺陷观测,如图6(a)~(c),可以看出3种工艺下,焊缝均饱满、连续,未出现气孔、焊瘤、未焊透和过焊等基本焊接缺陷,以及明显的错位和差厚;焊接接头宽度为1.65~1.89 mm.进一步对焊缝的微观组织进行观察和研究,如图6(d)~(f),激光焊接后接头各部位存在明显的组织差异,焊接接头组成主要可分为母材区(BM)、热影响区(HAZ)和焊缝区(FZ);AC1800HS侧热影响区宽度明显大于CR340LA侧热影响区,并且CR340LA侧热影响区存在明显的粗晶粒过渡区;这主要是两母材的化学成分存在差异导致各相变点有所不同,在焊接热循环过程中接头各部位所受热量不同从而导致各区域组织形貌和区域宽度存在差异.

图3 热冲压成形模具(a)及U型拼焊板构件(b)Fig.3 Hot stamping forming die (a) and U-shaped tailor welded blank component (b)

图4 U型件拉伸试样取样图Fig.4 Sample diagram of the tensile specimens for the U-shaped parts

图5 拉伸试样尺寸(单位:mm)Fig.5 Size of the tensile specimen (unit:mm)

2.2 焊接接头组织演变规律

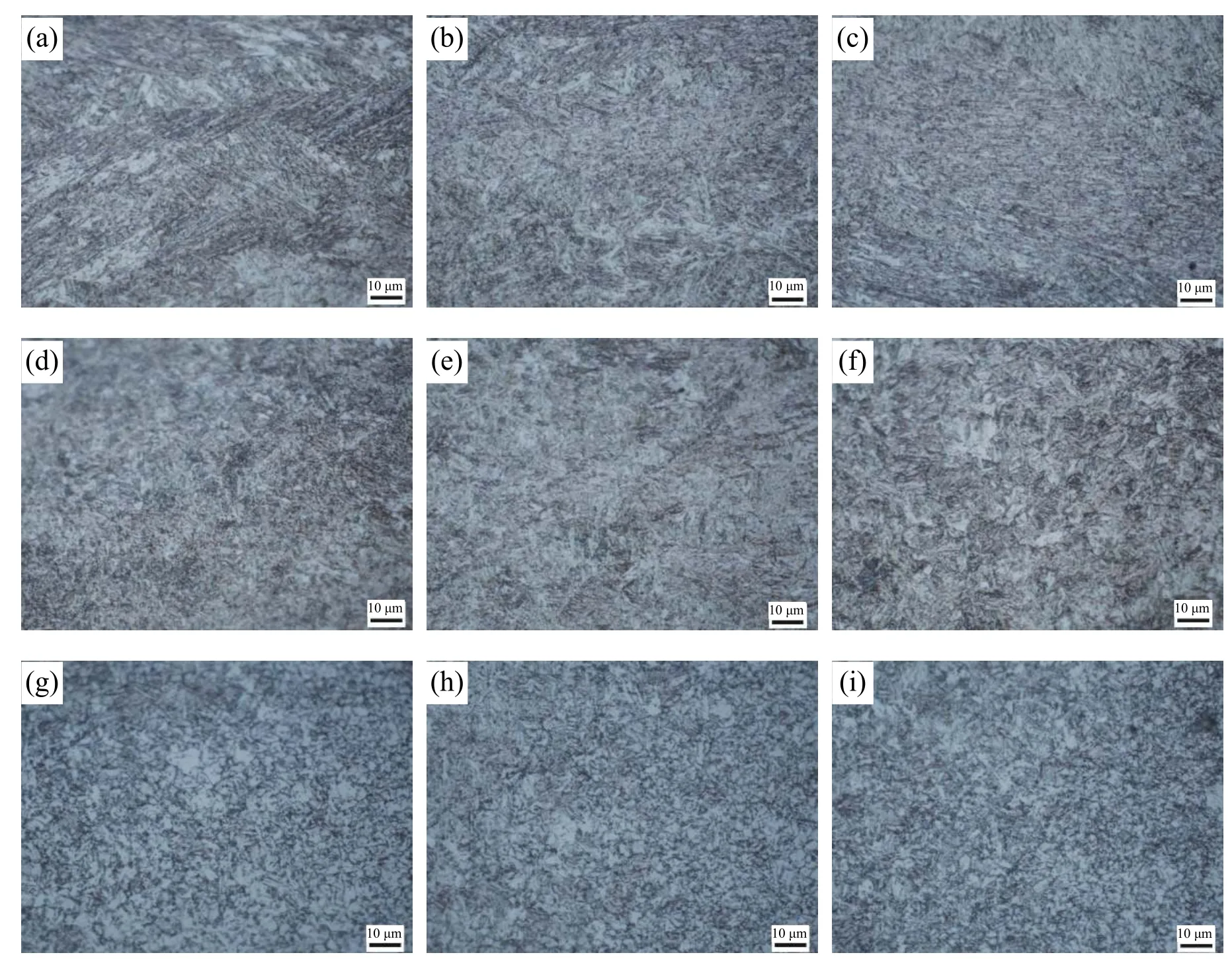

图7为3种工艺下,接头各部位的精细组织形貌,从图7(a)~(c)可以看出,各工艺下焊缝区均为马氏体组织;在焊接过程中,激光束热量集中,致使焊缝区峰值温度达到母材的熔点温度,迅速使两边母材边缘融化并相互融合,并且焊接热量向其两侧母材扩散;焊缝区具有较快加热速度和冷却速度[17],在快速冷却过程中形成了马氏体组织.图7(d)~(i)为不同工艺下接头的AC1800HS侧和CR340LA侧热影响区中心部位,其组织总体而言为铁素体、马氏体和少量珠光体以及粒状贝氏体,与母材种类与焊接工艺有关.图7(d)~(f)为AC1800HS侧HAZ区微观组织,由于此区域获得温度较高,跨度较大,约在720~930 ℃间,AC1800HS母材部分奥氏体化,在随后冷却过程,靠近焊缝处热影响区形成铁素体和马氏体,而在靠近母材一侧还存在珠光体组织.图7(g)~(i)为CR340LA侧热影响区微观组织,其与AC1800HS侧HAZ区相似,为马氏体和铁素体,且含少量的粒状贝氏体,随着焊接热输入量的降低,组织中马氏体含量明显下降,粒状贝氏体含量增多.焊接接头两侧热影响区组织的不同,主要是由于两侧母材化学成分差异所造成,AC1800HS为热冲压成形钢,所含合金元素较多,高温奥氏体相对稳定,在焊接冷却过程中,板料淬透性和淬硬性较好,将形成大量的马氏体,而CR340LA其含碳量和合金元素相对较少,获得马氏体的临界冷却速度较大,在焊接冷却过程中,容易形成珠光体和贝氏体组织.

2.3 焊接接头显微硬度分析

图6 各工艺下焊接接头宏观形貌.(a,d)K1接头;(b,e)K2接头;(c,f)K3接头Fig.6 Macromorphology of the welded joints under various processes: (a,d) K1 joint; (b,e) K2 joint; (c,f) K3 joint

图7 组织检验结果.(a)K1焊缝区;(b)K2焊缝区;(c)K3焊缝区;(d)K1 AC1800HS侧热影响区;(e)K2 AC1800HS侧热影响区;(f)K3 AC1800HS侧热影响区;(g)K1 CR340LA侧热影响区;(h)K2 CR340LA侧热影响区;(i)K3 CR340LA侧热影响区Fig.7 Microstructure examination results: (a) FZ of K1; (b) FZ of K2; (c) FZ of K3; (d) HAZ of the AC1800HS side of K1; (e) HAZ of the AC1800HS side of K2; (f) HAZ of the AC1800HS side of K3; (g) HAZ of the CR340LA side of K1; (h) HAZ of the CR340LA side of K2; (i) HAZ of the CR340LA side of K3

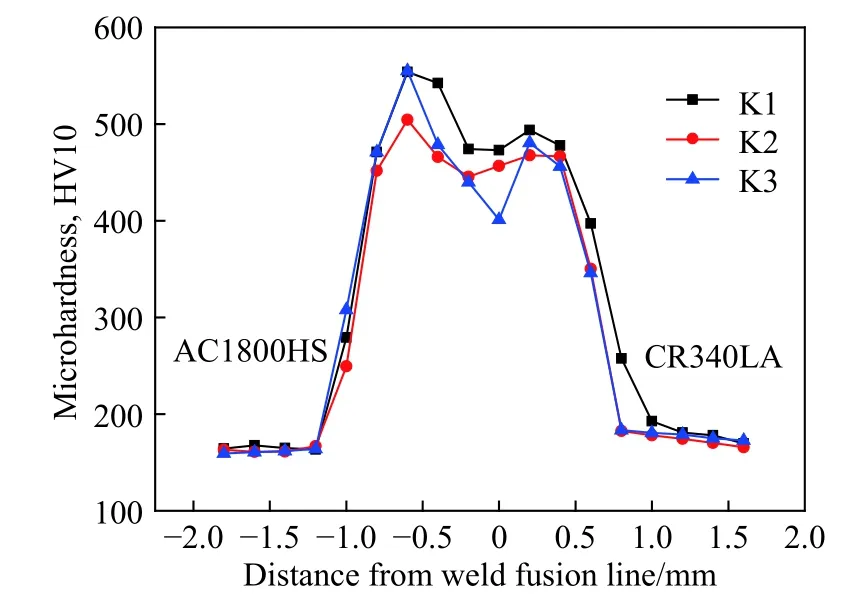

图8 接头显微硬度Fig.8 Microhardness of the welded joints

激光拼焊原板焊接接头硬度分布如图8,3种焊接工艺下,接头硬度分布呈现相似规律.AC1800HS、CR340LA硬度分别约为HV10 163和HV10 176,由母材至焊缝区,硬度呈现陡然增加趋势,在两侧热影响区未发现明显的软化现象;AC1800HS侧焊缝区硬度明显高于CR340LA侧焊缝区,其平均硬度相差90,分析认为两母材的化学成分有所不同,造成材料的淬硬性和淬透性存在差异,最终导致激光焊接后的冷却过程中两母材接头各部位的组织精细结构存在差异.CR340LA合金成分中C、Mn及其他微量合金元素较少,致使淬火后马氏体含碳量较低,板条宽度较大,因此马氏体硬度相对较小.研究还发现,焊接接头硬度在焊缝熔合线附近出现波谷,其原因主要为以下3点:第一,焊缝熔合线处为凝固过程中最后冷却的位置,焊缝中心位置凝固时将形成等轴晶粒,等轴晶粒组织的内应力小,硬度会降低;第二,在焊接热循环过程中,焊缝熔合线处峰值温度高,冷却速度相对较慢,最后冷却过程中C、Mn 元素在焊缝中心配分较少,造成含碳量降低,马氏体硬度会降低;第三,焊接过程中,激光束对两母材边缘迅速进行加热消融,边缘材料中合金元素存在少量的销蚀,因此马氏体硬度也会有所降低.

2.4 焊接接头力学性能分析

各焊接工艺的应力应变曲线及相关综合力学性能对比如表3和图9所示.研究发现激光焊接后,3种焊接工艺下激光拼焊原板试样的伸长率、抗拉强度、屈服强度均低于两母材(相对于CR340LA,分别低5.36%~7.52%、35~50 MPa和59~71 MPa),各性能下降幅度分别约为28.3%、9.1%和16.9%以下;这主要是焊接过程中存在合金元素的烧损,焊后元素再分配,以及在拉伸过程中,试样的整体变形不均匀和材料性能分布不均匀而导致的.两种母材的微观组织和综合力学性能相差不大,但合金成分差别较大,在焊接热循环作用,接头合金元素发生变化,冷却后,焊缝区的强度、硬度较大,试样在拉伸过程中,试样变形将集中在两侧的母材部位,而试样中间的焊接接头处变形很小,加大了整个式样的变形不均匀性;最终导致式样断裂于较弱母材CR340LA的较薄弱处.相比较而言,由于K3焊接热输入量相对较低,其综合力学性能最好,由焊缝所造成的性能损失最小,伸长率和抗拉强度损失仅为母材的20.2%和9.1%.

表3 AC1800HS与CR340LA焊接接头力学性能Table 3 Mechanical properties of the welded joint between AC1800HS and CR340LA

图9 激光拼焊原板应力应变曲线(a)及拉伸试样断裂位置(b)Fig.9 Stress-strain curve (a) and fracture location (b) of the tensile specimens of the laser tailor-welded blanks

进一步研究发现,焊接接头的断裂部位均发生在母材CR340LA侧,距离焊缝中心约12 mm处,且焊缝存在隆起现象,如图9(b);分析认为,这主要是焊缝区粗大的马氏体强度高,接头所产生的变形很小,拉伸过程中,母材CR340LA侧的强度较低,焊缝将向较高强度母材AC1800HS一侧偏移所造成的.

2.5 拼焊板热冲压成形性能分析

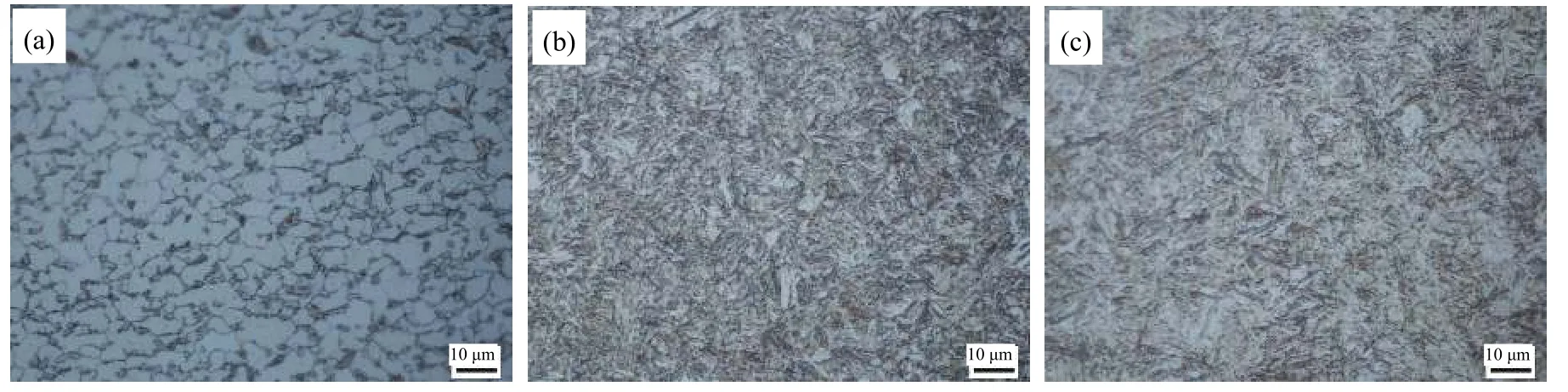

从3种激光焊接拼焊板中选取综合力学性能最好的K3拼焊原板进行实际的U型构件热冲压成形实验,图10和表4为U型构件各部位应力应变曲线及力学性能对比.其中“2”号样为热成形后AC1800HS,“3”号样为热成形后CR340LA,“KA”、“KB”、“KC”分别为U型件顶部、侧部、底部试样.研究发现,母材CR340LA经过930 ℃保温5 min,并模内保压淬火后,其强度依然较低,这主要是与钢的合金成分有关,连续冷却过程中,CR340LA的马氏体临界转变速率较高,热冲压成形后,未发生马氏体转变,乃至仍为珠光体和铁素体,如图11(a).AC1800HS母材及焊缝热冲压成形后,其组织为全马氏体,如图11(b)和(c),AC1800HS强度达到1890 MPa,达到1800 MPa级热冲压成形钢的使用要求.

图10 热成形后U型件应力应变曲线(a)及拉伸试样断裂位置(b)Fig.10 Stress-strain curve (a) and fracture location (b) of the tensile specimens of the U-shaped components

表4 U型件各部位力学性能Table 4 Mechanical properties of the various parts of the U-shaped components

图11 热冲压成形后母材及焊缝微观组织.(a)CR340LA;(b)焊缝;(c)AC1800HSFig.11 Microstructure of the base metal and fusion zone after hot stamping: (a) CR340LA; (b) fusion zone; (c) AC1800HS

激光拼焊板U型件各部位力学性能有所不同,但各部位焊缝试样断裂位置均位于母材CR340LA,并且最终焊缝试样断裂处的强度明显低于母材CR340LA.分析认为,断裂位置均位于母材CR340LA主要是由于热冲压成形后1800 MPa热成钢与CR340LA母材强度差别较大,在拉伸过程中,强度较弱的母材CR340LA首先产生变形,由于焊缝的强度较高,在继续拉伸过程中,焊缝未达到屈服,CR340LA就已经产生缩颈,最终断裂.而断裂处强度明显低于母材CR340LA可能与试样的整体变形不均匀、材料性能分布不均匀以及热冲压成形过程中不同部位冷却速率存在些许差异有关.可见,激光拼焊板满足异种材料焊接要求;在受力过程中,焊缝将向高强度母材侧偏移,并在弱强度母材侧产生应力集中[18].淬火后焊缝处将保持较高的强度,拉伸试样将在低强度母材侧缩颈并断裂,焊缝并不会产生断裂,满足1800 MPa级热成形钢异种材料激光拼焊板的设计和使用要求,能更好的应用于汽车轻量化制造.

3 结论

(1)激光拼焊后,焊接接头宽度为1.65~1.89 mm,其组织较为复杂,焊缝为全马氏体,热影响区主要为铁素体和马氏体多相混合组织,由于母材的不同,热影响区组织成分会产生明显的差异.

(2)激光拼焊原板焊缝拉伸试样均断裂于母材CR340LA侧,距离焊缝中心约12 mm处,且焊缝存在隆起现象;3种激光拼焊原板的综合力学性能均低于两母材,相比较而言,K3综合力学性能最好,由焊缝所造成的综合性能损失最小,伸长率和抗拉强度损失仅为母材的20.2%和9.1%.

(3)激光拼焊板在热冲压成形后,拉伸过程中焊缝将向高强度母材一侧进行偏移,并在弱强度母材侧产生应力集中.淬火后焊缝处将保持较高的强度,拉伸试样将在低强度母材侧缩颈并断裂.

(4)激光拼焊原板显微硬度结果显示,由母材经热影响区至焊缝,硬度值出现陡然增加走势,在焊缝熔合线附近出现波谷,未出现明显的焊缝软化区.