后压浆法对桥梁单桩承载力增强效应研究

2020-07-06严伟飞尚佩陈永生廖东辉

严伟飞, 尚佩, 陈永生, 廖东辉

(1.浙江省大成建设集团有限公司, 浙江 杭州 310006;2.中交二公局 第二工程有限公司, 陕西 西安 710119)

桥梁工程中,桩基承受桥梁上部结构传递给墩台的巨大荷载,除承受竖向、水平荷载、弯矩等静力荷载外,特殊情况下还承受地震等动力荷载,桩基承载力至关重要。然而桩基施工中经常会遇到不利地质条件或地质变异等情况,不得不通过加固提高桩基承载力。后压浆法通过注浆管向不良地质区注入水泥浆,可使端承桩地基承载力得到增强。黄生根等研究发现钻孔灌注桩压浆后桩基承载力可靠度指标得到大幅提高。张成等认为桩端后压浆工艺可行,能提高端承桩桩底承载力。该文以浙江鳌江特大桥北引桥9#桩基施工为工程背景,通过单桩竖向抗压静力荷载试验研究桩端后压浆法对桩基承载力的增强效应。

1 工程概况

1.1 工程简介

鳌江特大桥北引桥长710 m,桥跨布置为(12×30+7×50) m,上部结构采用30、50 m先简支后连续T梁,下部结构采用实体墩、桩基础。北引桥9#墩里程桩号为K330+375.98,左幅4根基桩,分别为9a-0、9a-1、9b-0、9b-1,设计桩径φ1.5 m,桩顶标高1.1 m,桩底标高-25 m,桩长26.1 m。均为嵌岩桩,入岩深度不小于2.5倍桩径,设计要求9#墩单桩竖向抗压承载力特征值不小于6 000 kN。

1.2 工程地质条件

根据岩土工程勘察资料,地基土层自上而下为:1) 粉质黏土。厚0.8 m,灰黄色,软塑,饱和,含大量植物根系,韧性、干强度中等,摇震反应无。2) 淤泥质粉质黏土。厚5.2 m,黄灰色,流塑,饱和,切面粗糙,含少量贝壳碎片,局部夹薄层粉土,韧性、干强度高,摇震反应无。3) 淤泥。厚12.5 m,灰色,流塑,饱和,含少量贝壳碎片,局部夹薄层粉土,干强度、韧性高,摇震反应无。4) 含粉质黏土。厚1.1 m,灰色,软塑,饱和,切面粗糙,含大量贝壳碎片及大量砾砂,细纱,韧性、干强度高,摇震反应迅速。5) 块石。厚4.8 m,灰色,中密,饱和,粒径20~30 cm含量60%~70%,2~10 cm含量10%~15%,中粗砂充填,分选性差,胶结性差,钻进易漏浆及塌孔。6) 中风化凝灰岩。厚6.2 m,青灰色,凝灰质结构,块状构造,节理裂隙发育,岩芯呈短柱状,岩质坚硬(见图1)。

图1 鳌江特大桥北引桥9#桩基单桩岩层剖面图(单位:m)

根据取芯结果,9#墩位及周边墩位地质情况异常复杂,地下岩层跌宕起伏,局部存在地质突变情况,结构大部分破坏,矿物成分显著变化,风化裂隙发育,岩体破碎,岩石抗风化、软化能力差,岩体承载力及摩阻力较差,桩端岩石饱和单轴抗压强度标准值小于2 MPa。采用摩擦桩进行计算的单桩轴向受压承载力为4 800 kN,仅为承载力特征值的80%。因此,对9#墩左幅基桩桩端进行后注浆处理。

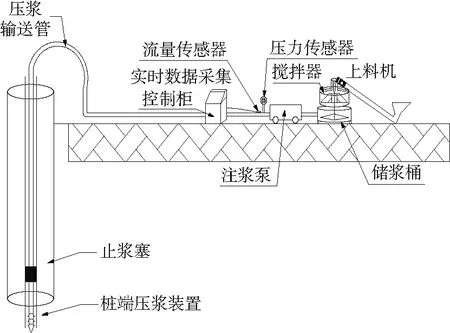

2 后压浆施工

2.1 后压浆法工作原理

后注浆法是利用气压或液压的方式把能凝固的浆液均匀注入填料地层中,浆液以填充、挤密等方式驱走土颗粒中的水分和空气并填充其位置。经过一段时间后,浆液将原来松散的土颗粒胶结成整体,使土基得到加固,提高土基承载力。后注浆设备主要包括储桨桶、上料机、搅拌器、压力传感器、流量传感器、压浆输送管、实时数据采集设备和桩基压浆装置等(见图2)。

图2 后注浆设备示意图

2.2 施工工艺

采用常规的注浆施工方法,注浆管为φ32钢管,顶端高出地面不小于100 mm,并用堵头封严,防止泥浆等杂物进入。每根桩在取芯孔里设置1根φ32(外径)×2.75 mm(壁厚)钢管作为注浆管,管与管之间用丝扣连接牢固。注浆喷头焊接于注浆管底端,注浆喷头管的外侧打9个10 mm小孔后缠防水胶布密封,在每个孔的下端焊接垫片,保护注浆孔不受挤压破坏。注浆管喷头见图2。

图3 注浆管喷头示意图(单位:m)

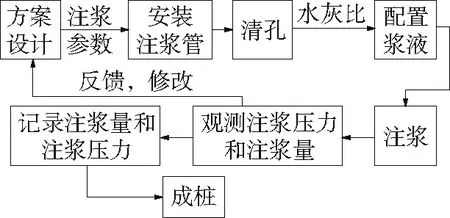

后注浆工艺是决定压浆效果的关键,需严格遵循相关施工手册,其工艺流程见图4。

2.3 注浆压力和注浆量控制

2.3.1 注浆压力及流量控制要求

注浆过程采用注浆压力及流量双控措施。

图4 桩基后压浆施工流程

(1) 注浆量控制。对于直径1.5 m的桩,桩端压浆量为4.5 t,持荷5 min后停止注浆。

(2) 注浆压力控制。注浆压力根据土层性质及注浆点深度确定,风化岩、非饱和黏性土及粉土的注浆压力宜为5~10 MPa,饱和土层的注浆压力宜为1.5~6 MPa,软土宜取低值,密实黏性土宜取高值。若注浆压力达到控制压力,并持荷5 min,同时达到设计注浆量的80%,则可认为满足设计要求。

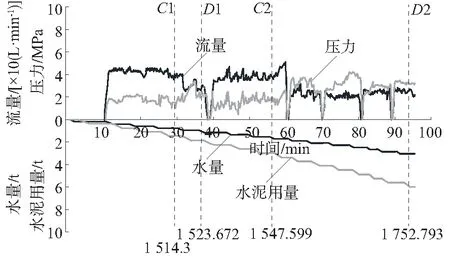

该工程桩端注浆压力为1.5~2 MPa,压力达到设计值后持荷时间不少于5 min。为保证压力真实有效,注浆泵压力传感器需经过标定。为减少管路系统对注浆压力的负荷,注浆泵与注浆孔距离不大于50 m,并确保注浆过程中注浆管路不产生弯折。现场注浆压力及流量见图5。

C1、C2、D1、D2为现场实际压力设定值。

规范要求注浆流量不大于75 L/min。从图5来看,该工程最大注浆流量为69.8 L/min,满足规范要求。

根据规范,注浆压力和注浆量满足以下条件之一时可终止注浆:1) 注浆总量和注浆压力均达到设计要求;2) 若注浆压力未达到控制压力,但达到控制压力的80%,应增加设计压浆量的120%后终止压浆;3) 若注浆压力未达到控制压力的80%,应增加设计压浆量的150%后终止压浆。

2.3.2 注浆量及注浆压力估算

注浆量按JTG D63-2007《公路与桥涵工程地基基础设计规范》计算确定,单桩注浆量Gc为:

Gc=apd

(1)

式中:ap为桩端注浆量经验系数;d为桩径。

该工程桩基注浆量设计值为4.5 t。因压浆量是经过理论计算得出,且不同地质条件压浆量会不同,浆液注入量与用料计算只是一个估计值,最终应以实际注浆量为准。该工程实际注浆量及注浆压力见表1。

表1 注浆量及注浆压力

3 荷载试验及结果分析

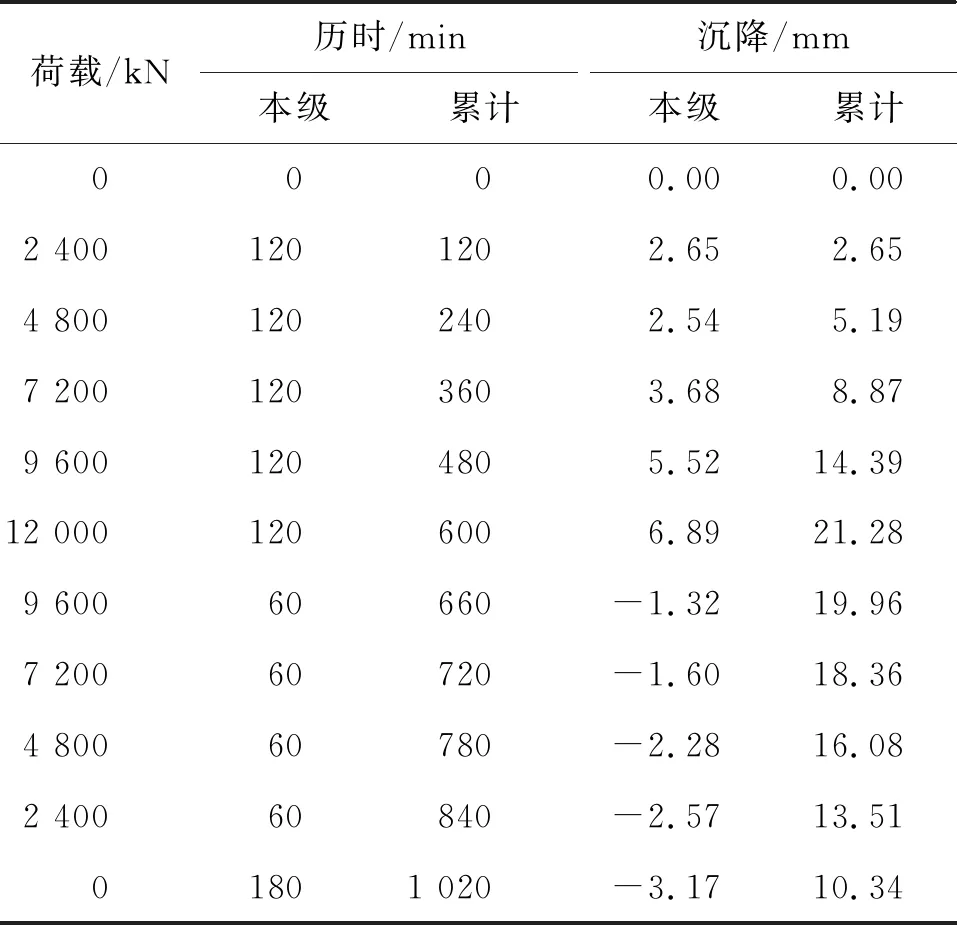

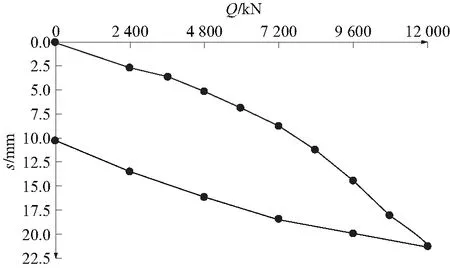

9#墩桩基试验荷载采用堆载法,反力系统采用扇形架+砂包形式,加载系统采用液压千斤顶,数据分析采用全自动静载桩基测试分析仪。采用逐级等量加载方式,每级荷载施加后,在第5、15、30 min测读桩顶沉降量,以后每隔30 min测读一次,直至桩顶沉降达到稳定为止。分级加载的最大值不小于设计单桩承载力特征值的2倍,即12 000 kN。9a-0号桩位移测试结果见表2,Q-s、s-lgt曲线分别见图6、图7。

表2 9a-0号桩基位移测试结果

注:沉降量以向下为正、向上为负。

图6 9a-0号桩基承载力Q-s曲线

图7 9a-0号桩基s-lgt曲线

由表2可知:9a-0号桩最大沉降量为21.28 mm,最大回弹量为10.94 mm,回弹率51.4%。

按规范要求,该桩最大单桩竖向极限承载力可取荷载试验最大值。由图6、图7可知:9a-0号桩的Q-s、s-lgt曲线均未出现异常。在达到设计要求的最大试验荷载12 000 kN时,桩顶累计位移量为21.28 mm,卸载后桩顶残余沉降量为10.34 mm。根据JGJ 106-2014《建筑基桩检测技术规范》,单桩竖向抗压承载力特征值可取单桩竖向抗压极限承载力的一半,即6 000 kN。经桩底压浆后单桩竖向极限承载力达6 000 kN,满足设计要求。

4 结论

(1) 通过压浆,浆体的压力作用使桩底虚土压密,一方面可消除高压缩性软垫的影响,另一方面可消除由成孔造成的桩底虚土应力松弛的负作用。

(2) 压浆可改变土体的受力状态。桩尖部分土体先受压,然后卸载,在进行压桩时土体处于再压缩状态,模量提高。

(3)钻孔灌注桩成桩后应用桩底压浆技术将水泥浆液均匀压注入桩端土体,可改善桩周边界条件和桩底砂土工程特性,提高桩基承载力,减小桩基沉降量。