海上风电大直径单桩浮运施工技术

2022-03-30王国平王俊杰黄艳红

王国平,王俊杰,黄艳红

(中交三航(上海)新能源工程有限公司,上海200137)

0 引言

在我国海上风电场建设中,大直径单桩基础由于其海上施工工效高、可工厂化制作等优势,得以广泛应用。目前其海上作业主要是通过驳船运输至海上,通过起重船抬吊翻身后沉桩的施工工艺,所需大型船机设备较多。浮运法是一种常用水上运输技术,广泛运用于港口[1]、桥梁[2]、沉管隧道[3]建设,具有良好的经济技术性能。浮运法运用于海上风电单桩运输,将优化施工,达到降本增效的目的。本文开展了海上风电大直径单桩浮运施工研究,并应用于江苏如东H14号项目。

1 工程概况

江苏如东H14号海上风电场项目[4]位于如东近海海域,竹根沙东侧。场地区域中心点离岸约为44 km,风机基础均采用无过渡段单桩基础的结构形式。选择2号基础为典型施工对象,直径为5.5 m,桩长约为72 m,壁厚为55~70 mm,桩重约为627 t。单桩加工制作场地距离海上机位处约为27 n mile。

2 大直径单桩浮运施工工艺

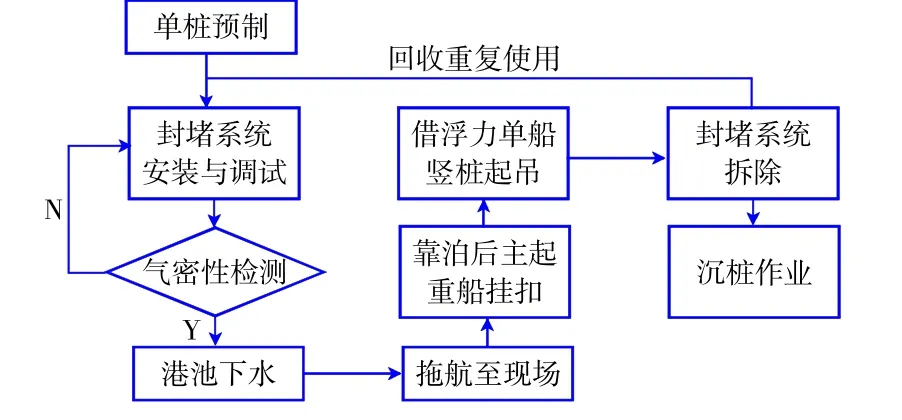

大直径单桩浮运施工采用“桩顶、桩尖液压封堵器封堵,以形成不透水密闭空间保证浮力、拖航平衡梁牵引与减小横摇、远程监控系统感知与应急处理、拖轮吊拖、单起重船借浮力竖桩起吊并完成沉桩”的工艺原理[5],具体施工总体流程如图1所示。

图1 单桩浮运施工工艺流程Fig.1 Monopile floating transportation construction process

3 封堵系统设计及浮运关键参数计算

3.1 浮运封堵系统设计总体方案

单桩浮运是通过在单桩的桩顶和桩尖部位进行封堵,使单桩内部形成不透水的空间,以保持在海面上足够的浮力,可以使用拖轮等动力船舶拖带的方式,运输到施工现场,并且能够在起吊翻身时能够借助浮力实现单吊机的扶正。

浮运封堵系统的设计需要考虑以下因素:

1)封堵器必须确保在施工过程中封堵性能的完好。在欧洲某风场的单桩浮运实施过程中,曾发生两次因封堵失效导致单桩沉没的运输事故,因此必须保证浮运过程中封堵性能完好。

2)拖航过程减小单桩的横摇。单桩结构由于其重心与形心重合,在风浪流作用下,容易发生横摇,且没有回复力矩来恢复至初始状态。而单桩起吊吊耳在单桩的两侧,如横摇后无法恢复,则吊耳可能没入水下,给现场后续吊桩施工带来不便。

3)拖航作用点不能直接作用在封堵器上。由于单桩采用管桩吊耳且位于桩身中间,无法直接设置拖航点,因此需要在桩顶附近设置拖曳点,且拖曳点不应直接作用在封堵器上,以防止拖航力使封堵器失效。

4)具备拖航状态监控和应急排水功能。拖航过程需要严密监控单桩姿态、封堵系统状态,并能够感知单桩内部是否进水,并在进水警戒时及时将进水排出单桩外部以保证浮力。

通过设计与优化,最终形成的单桩浮运封堵系统由桩顶封堵器、桩尖封堵器、拖航平衡梁和远程监控系统组成,如图2所示。桩顶封堵器[6]通过由液压系统控制的L形勾爪,反向作用于内平台环板,使橡胶密封圈正向作用在内平台环板上实现端面密封。桩尖封堵器[7]通过液压系统纵向挤压橡胶密封圈,使密封圈径向膨胀向外扩充,填充封堵器与单桩内壁缝隙,形成密封。拖航平衡梁为“哑铃”状,两侧浮箱在单桩横摇时,一侧没入水中,一侧出水面,两侧浮力不平衡形成回复力矩使单桩恢复初始状态,同时在平衡梁上设置液压固定装置,使拖航平衡梁固定在单桩顶法兰上,以避免拖曳力作用在桩顶封堵器上。远程监控系统设置蓄电池提供动力,配置压力传感器、液位传感器、角度传感器等,可远程感知液压系统压力、内部进水情况、拖航姿态,并能够通过蓄能器远程补压等。远程监控系统由单桩浮运数据监测、液压缸补压控制两部分组成,远程监控系统组成如图3所示。

图2 单桩浮运封堵系统示意图Fig.2 Schematic diagram of monopile floating transportation plugging system

图3 远程监控系统组成图Fig.3 Composition diagram of remote monitoring system

3.2 拖航参数计算

3.2.1 吃水深度

单桩筒体长度71.84 m,总重627 t,上下通径外径5.5 m,桩顶钢板70 mm厚,桩尖钢板60 mm厚,因此单桩的质量分布沿长度方向不均匀,各段吃水深度不相同,呈现一定角度的倾斜。

经计算,单桩桩顶处吃水深度最大2.52 m,桩尖处吃水深度2.07 m。单桩与海面夹角0.362°。

3.2.2 拖航阻力

根据《海上拖航法定检验技术规则》[8]、《海上拖航指南》[9]规定以及考虑拖航安全的保证,限定单桩浮运的工况条件为,蒲式风力不大于6级,拖航航速6 kn。

拖航阻力计算按照中国船级社《海上拖航指南》推荐的估算方法对单桩浮运时的拖航阻力进行计算。

拖航阻力计算公式:

式中:Rf为被拖单桩基础的摩擦阻力,kN;Rb为被拖单桩基础的剩余阻力,kN;A1为被拖单桩基础的水下湿表面积,m2;V为拖航航速,取6 kn;A2为浸水部分的船中横剖面积,m2;Cb为方形系数,;Δ为排水体积,m3;B为吃水时宽度,m;L为桩长,m;H为吃水时深度,m。

考虑风荷载时,其拖航阻力还包括空气阻力,如式(4):

式中:ρ为空气密度,一般取1.22 kg/m3;V为风速,考虑拖航途中突风,取20.6 m/s;A为受风面积,按照顶风计算,m2;Cs为受风面积A的形状系数。

通过上述经验公式,计算得到单桩浮运的拖航阻力约为15.3 kN。

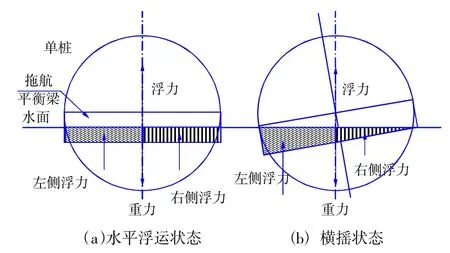

3.2.3 横摇参数

浮运单桩在不受外界风浪流荷载作用时保持水平浮运状态,拖航平衡梁左侧浮箱浮力与右侧浮箱浮力相等,如图4(a)所示;当单桩在外界荷载作用下发生横摇时,拖航平衡梁两侧浮箱所受浮力不均衡,此时可产生反向的回复力矩,使单桩逐步恢复水平状态,如图4(b)所示。

图4 单桩横摇受力简图Fig.4 Rolling force diagram of monopile

对单桩稳心取力矩平衡可得:

式中:M为单桩所受合力矩;M1为单桩受到的阻力矩,由海水的黏性产生;M2为重力产生的回复力矩;M3为浮力产生的回复力矩;M4为外界荷载产生的驱动力矩。

代入设计参数,通过仿真计算,拖航平衡梁的作用下,在波倾角最大值为10°的情况下,横摇角最大不会超过6.14°,达到最大横摇角时间为8.8 s。

3.3 单吊机起吊参数计算

采用单桩浮运的方式,在运抵现场后的吊装过程中,可借助浮力作用,只使用一艘起重船就可完成单桩整个扶正起吊过程。但必须在借助浮力扶正过程中,单桩桩尖在最大吃水工况下,距离海底泥面仍有0.5 m的安全富裕,以保证安全。

经验算,在借助浮力过程中,随着吊耳的提升,桩尖入水深度越大,在单桩桩身倾斜约77°左右时,桩尖入水深度最大达到8.72 m,见表1。即机位水深超过9.2 m满足要求。

表1 单桩扶正过程转件入水深度计算统计表Table 1 Statistical table for calculation of water entry depth of rotating parts in the process of monopile centralization

4 单桩浮运技术施工应用

4.1 封堵器安装及检测

江苏如东H14号海上风电场项目选择2号桩位单桩浮运典型施工对象,在单桩预制场完成桩顶、桩尖和拖航牵引组件安装作业后,依次进行了气密性测试和液压系统保压测试。

1)气密性测试,测试压力设定为11 kPa(0.11 bar),经肥皂水检测密封处,未发现明显泄露情况;稳压1 h后,气压检测为10 kPa(0.10 bar);保压12 h后,气压稳定在10 kPa(0.10 bar),气密性合格。

2)液压系统保压测试,桩顶封堵器12个油缸平均油压14.4 MPa,桩尖封堵器12个油缸平均油压15.4 MPa,保压时间48 h,桩顶封堵器压力下降值平均为0.1 MPa,桩尖封堵器油压平均下降0.9 MPa,所有油缸油压均保持在工作压力范围内,满足需求。

4.2 下水及拖航

在完成单桩封堵器安装和检测工作后,依次完成桩身绑靠缆绳安装、航标灯安装、浮球安装及拖航缆绳安装。单桩下水采用前后兜吊的方式进行吊点位置为主吊耳及单桩桩尾无油漆段。拖航为主拖轮在单桩前端主拖,拖曳点设置位于固定在桩顶法兰上的拖航平衡梁上,以保证拖曳力作用在单桩上;辅助锚艇在单桩尾部带缆防甩尾,带缆点为加设的桩尖耳板上。

拖航过程中,单桩的俯仰角变化不大,始终保持在-1°左右,即桩顶部分吃水相比较桩尖部分较深,整个浮运过程平稳。而横摇角度在一定范围内往复变化,绝对平均值为4.43°,在拖航过程中,转向时,会发生较大的横摇,极值小于15°,并在极值产生后均能够及时震荡恢复,可以看出拖航平衡梁对浮运过程中的横摇纠偏作用有效。

4.3 起吊及沉桩施工

单桩到达现场后,主拖轮根据水流方向,将单桩按顺水流方向拖至靠泊船指定位置,完成靠泊作业。挂主吊钢丝绳,主起重船借助浮力完成扶正和起吊作业。依次入龙口、自重入泥、挂液压锤和沉桩作业,经检验单桩垂直度0.09%,满足设计和规范要求。

5 结语

1)单桩基础采用浮运的运输方案,节约了运输驳的配置,同时采用单起重船借助浮力扶正起吊的技术,省去了翻身辅助起重船的配置,节约了项目船机成本,具备较好的经济优势。

2)桩顶封堵器、桩尖封堵器采用液压系统配合橡胶密封圈的封堵方法,能够有效保证单桩浮运过程中密封性能的完好,确保单桩浮运的安全实施。

3)拖航平衡梁利用横摇时两侧浮箱浮力不平衡而产生的回复力矩,实现拖航过程中单桩姿态的平稳,方便了后续沉桩作业。

4)依托江苏如东H14号海上风电项目,对单桩浮运技术进行了深入研究,研制了单桩浮运桩顶、桩尖封堵器和拖航平衡梁,形成了配套的施工工艺,并成功实施。单桩浮运技术的形成,也为将来海上风电超大型结构的转运方式提供了一种新思路。