新型多孔Ti/Sb2O4-SnO2电极的制备及性能

2020-07-03刘洪浩戴磊陈钊韩利华王岭

刘洪浩,戴磊,2,陈钊,韩利华,王岭,2

(1.华北理工大学 化学工程学院,河北 唐山 063210;2.河北省环境光电催化材料重点实验室,河北 唐山 063210)

随着现代工业化和经济全球化的飞速发展,工厂排放的大量工业废水正成为影响全球水资源的一个严重问题。如何高效处理难降解有机废水,是目前国内外研究者普遍公认的一个难题。其中,酚类化合物作为常见的化工原料,用途十分广泛。焦化厂、炼油厂、制药厂、玻璃厂、合成纤维厂等许多工厂中排出的废水中都含有酚[1-4]。它不仅会直接危害人体健康[5]、对土壤及水环境造成污染[6],还会危害食品安全、造成生态环境失衡等一系列恶劣影响[7]。所以,如何高效的处理含酚废水是废水污染防治领域必须解决的问题。

近年来,针对这类含有高浓度难降解有机污染的工业废水,高级氧化法处理技术被越来越多的研究者所关注。特别是电催化氧化法[8],其反应条件温和且不产生二次污染,广泛应用于生物难降解有机废水的处理中,尤其在含酚、烃、醚等有机污染的处理中得到了一定应用。电催化氧化技术的关键是制备具有高析氧过电位、高催化活性、高导电率、电阻小、使用寿命长的阳极电极[9-12],从而提高电催化氧化技术的应用效果。钛基金属氧化物电极又被称为尺寸稳定阳极,即DSA电极(Dimensionally Stable Anodes),在20世纪60年代末70年代初由Beer发现[13]。它的出现,电化学家们称之为“现代电催化研究中最辉煌的成就”,很快在电解工业中得到了广泛的应用。其电催化性能主要与活性层的电子结构、化学组成以及表面形态有关。SnO2是一种N型半导体材料,其禁带宽度约为3.6 eV,在锂离子电池、电催化氧化、气体传感器等方面具有广泛应用[14]。但由于纯SnO2的电阻率较高,因此不能直接用作电极材料。掺杂离子可以大大提高电极的导电性、电催化活性和稳定性。Sb是减小SnO2的带隙宽度、增加导电性及电催化活性的常用掺杂元素之一[15]。

但是,Ti/Sb-SnO2电极在催化活性、电流效率、电极寿命等方面还不能满足工业要求。本文通过采用脱合金方法制备出了一种新型的纳米级多孔结构钛基体,采用电沉积法制备电极中间层,通过热分解法制备电极活性层,成功制备了新型多孔Ti/Sb2O4-SnO2电极。系统研究了钛基体热处理温度对电极性能的影响,结果表明,制备的新型多孔钛基体大大增强了电极降解有机物的能力。

1 试验

1.1 电极的制备

1.1.1 多孔钛基体的制备

用1 000目砂纸打磨掉钛板(1 cm × 1 cm)表面的氧化膜,然后将其先后放入丙酮、去离子水中超声清洗20 min。清洗干净后电镀30 min,电设置流密度10 mA/cm2,电极距离2 cm,阴极为钛基体,阳极为铂电极。电镀液个组分含量为:0.6 mol/L ZnSO4·7H2O、0.1 mol/L (NH4)2SO4和0.01 mol/L 十二烷基苯磺酸钠(SDS)。将镀好的钛基体放入管式电阻炉中,设置温度250 ℃,在氩气氛围下热处理2 h。最后将热处理后的Ti-Zn片放入1 mol/L KOH溶液中60 ℃ 溶解10 h,形成新型纳米级多孔钛基体。

1.1.2 Ti/Sb2O4-SnO2电极的制备

以制备的多孔钛基体作阴极,阳极为铂片电极,设置电极距离2 cm,在20 mA/cm2条件下电镀15 min。电镀液各组分含量为:17.5 g SnCl4,0.73 g Sb2O3, 100 mL乙醇和2 mL浓盐酸。然后置于管式电阻炉中550 ℃热处理1 h。以此电镀的一层作为中间层。采用热分解法制备电极活性层,具体步骤为:将着电镀层的钛电极浸入热解液中5 min,然后放入烘箱120 ℃烘干25 min,取出后550 ℃热处理1 h,循环5次,最后一次热处理2 h,制备多孔Sb2O4-SnO2电极。热解液各组分含量为:30.0 g SnCl4、0.8 g Sb2O3、2.5 mL浓盐酸和50 mL正丁醇。

1.2 电极对苯酚的电化学氧化降解

配制100 mg/L苯酚+ 0.1 mol/L Na2SO4溶液作为模拟有机废水,利用UV765紫外分光光度计(上海精科)测得苯酚在pH为7时的最大吸收波长为507 nm。测稀释后的样品在507 nm处的吸光度,通过建立标准曲线来计算溶液中苯酚的浓度。以Ti/Sb2O4-SnO2电极作为阳极,铂片电极作为阴极,电极距离3 cm,在100 mL模拟有机废水中以恒电流密度30 mA/cm2电解150 min。反应过程中搅拌,温度维持25 ℃,每隔一段时间抽取样品进行吸光度检测,计算苯酚的降解率。

1.3 电极强化寿命试验

在0.5 mol/L H2SO4溶液中,常温下,设置电流密度为1 A/cm2,进行强化寿命测试。记录电压与时间的关系,当阳极电位迅速增加5 V时,视为电极工作实际寿命时间。由于电极使用寿命与电流密度平方成反比例关系,因此可计算出电极的实际使用寿命时间[16]。

2 实验结果与讨论

2.1 微观形貌分析

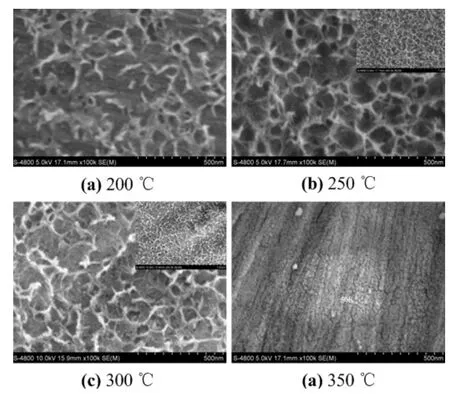

图1为热处理温度不同制备的多孔钛基体的表面形貌。Ti-Zn热处理温度为200 ℃时,出现纳米线,但是孔隙结构不明显;250 ℃时,基体表面基本全部为纳米线构成的网状结构,直径60 nm左右;300 ℃时,纳米线互相缠绕,网状结构直径与250 ℃相似,孔隙较深;当温度升至350 ℃时,网状结构模糊不清。因为350 ℃接近Ti-Zn熔点温度[17],表面Zn后续溶解处理困难。由此可见,250 ℃或300 ℃热处理形成的网状结构较好,纳米线互相缠绕,增加了电极的比表面积和基体的机械特征。

图1 不同热处理温度制备多孔基体的表面形貌

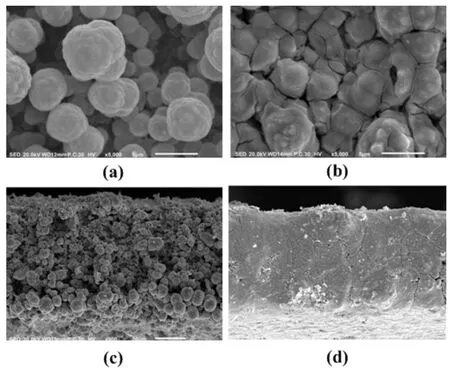

图2是多孔钛基体制备涂层电极Ti/Sb-SnO2的表面形貌。图2(a)是只有中间电镀15 min的电极Ti/Sb-SnO2(电镀)的表面形貌,球形颗粒分布在电极表面,直径约为3~4 μm,具有一定的空间结构。图2(b)是在电镀层的基础上,采用热分解法制备电极活性层的Ti/Sb-SnO2(电镀)/Sb-SnO2(热解)的表面形貌,从图2中可以看出,颗粒直径明显减小,增加了电极的活性位点,覆盖了电极中间层,与中间层结合紧密[18]。该中间层的添加,还可以减少钛基体和最外层活性层之间的电阻[19]。图2(c)是电极中间层的截面图,图中可以看出电镀层厚度约80 μm。图2(d)是电极最外层的截面图,从图中看出活性层厚度约90 μm,与中间层结合紧密均匀。

图2 Ti/Sb-SnO2涂层电极的表面形貌

2.2 物相组成分析

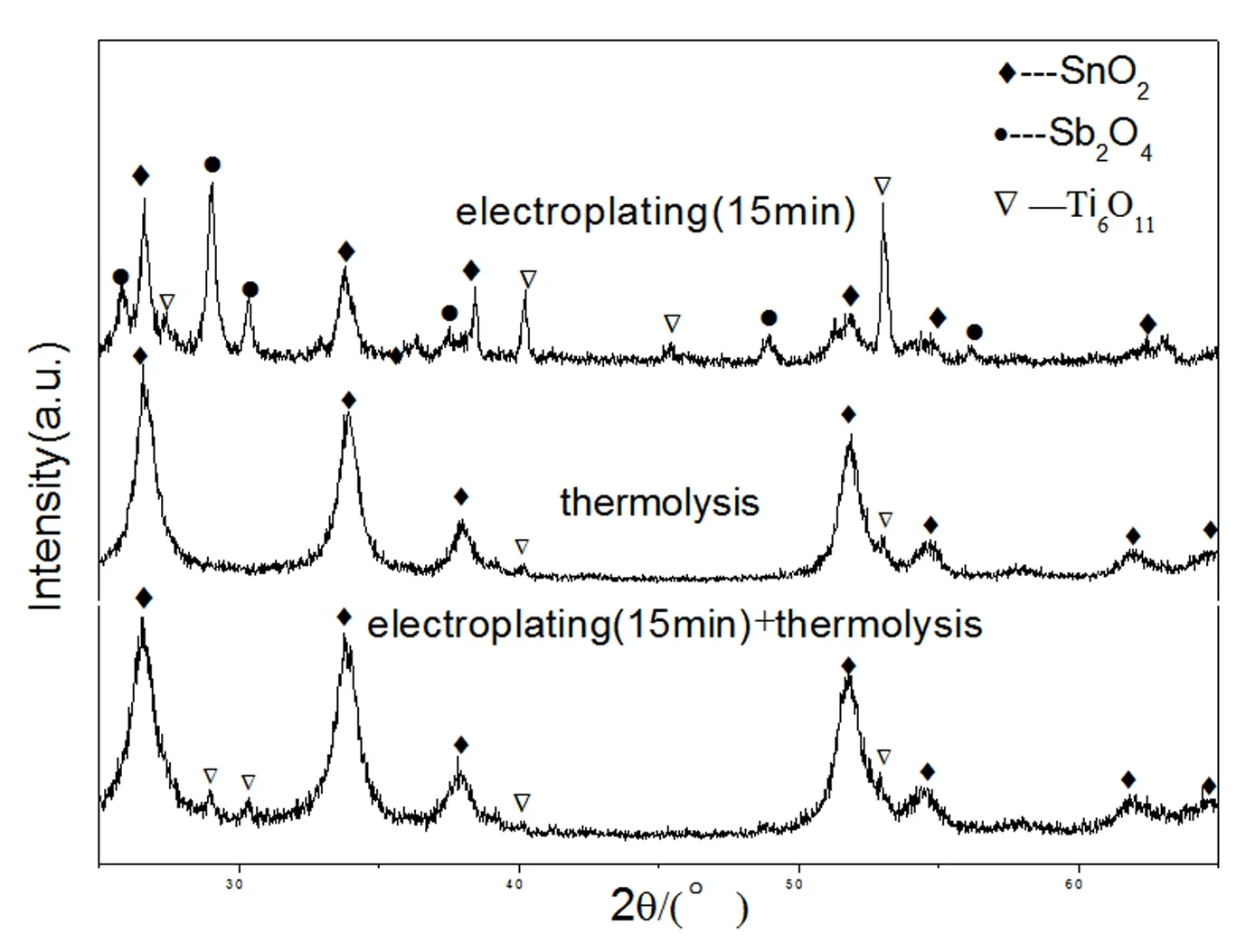

以多孔钛作基体,单独电镀层、单独热解层和电镀层+热解层制备涂层电极的XRD谱图如图3所示。出现Ti峰是因为XRD的检测深度较深,X射线穿透了涂层。在2θ为26.54°、33.80°和51.67°处出现3个衍射强峰,分别对应SnO2(110)、(101)及(211)晶面。通过比较,与四方相SnO2的JCPDS标准卡片(卡片号:01-077-0450)相匹配。电极Ti/Sb-SnO2(电镀)/Sb-SnO2(热解)的衍射峰明显变宽,说明其活性层颗粒尺寸更小,可以提供更多的活性位点以增强电极的电催化氧化能力[20]。此外,电极Ti/Sb-SnO2(电镀)/Sb-SnO2(热解)和电极Ti/Sb-SnO2(热解)没有出现Sb的衍射峰,这是因为Sb离子进入了SnO2晶格内形成固溶体[21]。另外,从图中可以看出,电极Ti/Sb-SnO2(电镀)/Sb-SnO2(热解)的SnO2峰最强,而Ti峰最弱,说明电极Ti/Sb-SnO2(电镀)/Sb-SnO2(热解)的活性涂层更加致密均匀[22],与SEM分析相一致。

图3 Ti/Sb-SnO2电极的X射线衍射谱图

2.3 电化学性能分析

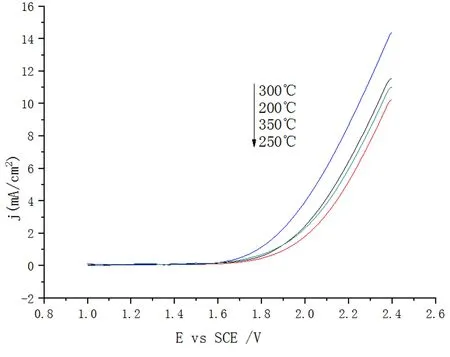

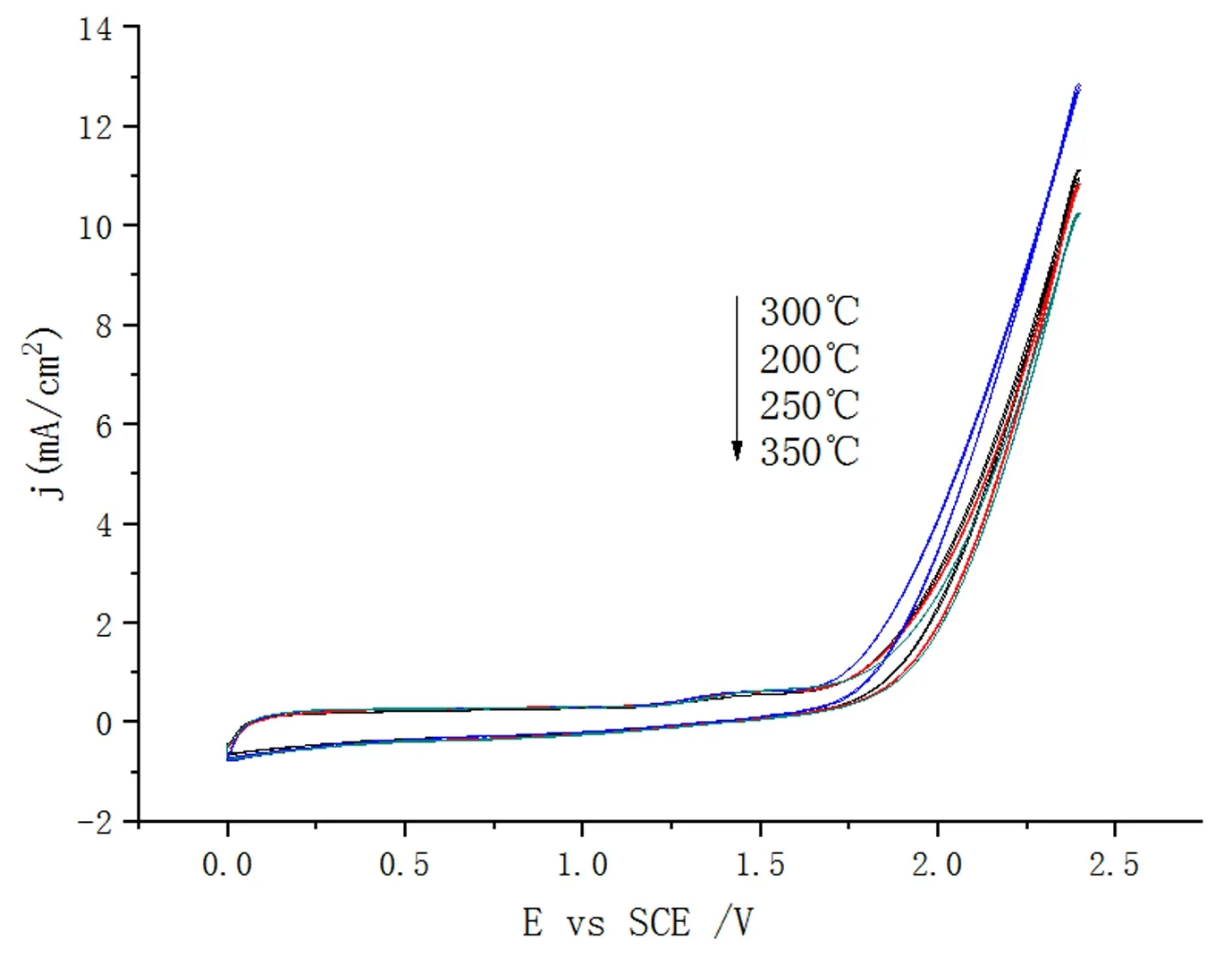

图4为热处理温度不同的多孔钛基体制备涂层电极的阳极极化曲线。析氧电位(OEP)越高,在电化学氧化过程中,对氧的还原能力越低,能更好的抑制析氧副反应的发生,从而提高电极电催化氧化降解有机物的效率[23]。通过与之前的研究[24]比较,极化曲线显示不同热处理温度制备多孔钛基体的涂层电极具有较高的析氧电位,这与基体上涂层的覆盖率较高有关[25]。从图中可以看出,300 ℃热处理制备的涂层电极的析氧电位约为1.91 V。

图4 不同热处理温度的多孔钛基体制备涂层电极的阳极极化曲线

图5是热处理温度不同的多孔钛基体制备涂层电极的循环伏安曲线。由图5可知,用4种基体制备的电极没有明显的苯酚氧化峰,说明电极在电催化氧化过程中没有直接进行电子转移的过程[26],电极对苯酚是间接催化氧化。另外,300 ℃热处理的多孔钛基体制备的涂层电极的峰值电流密度最大,达到12.8 mA/cm2,说明电极具有最高的电流利用效率和最高的电催化降解能力。300 ℃热处理的多孔钛基体制备的涂层电极峰面积明显大于其他3个基体的峰面积。这与钛基体较好的孔隙结构有关,有效地增加了电极的真实表面积,从而提供更多的活性位点并提高催化活性。

图5 不同热处理温度的多孔钛基体制备涂层电极的循环伏安曲线

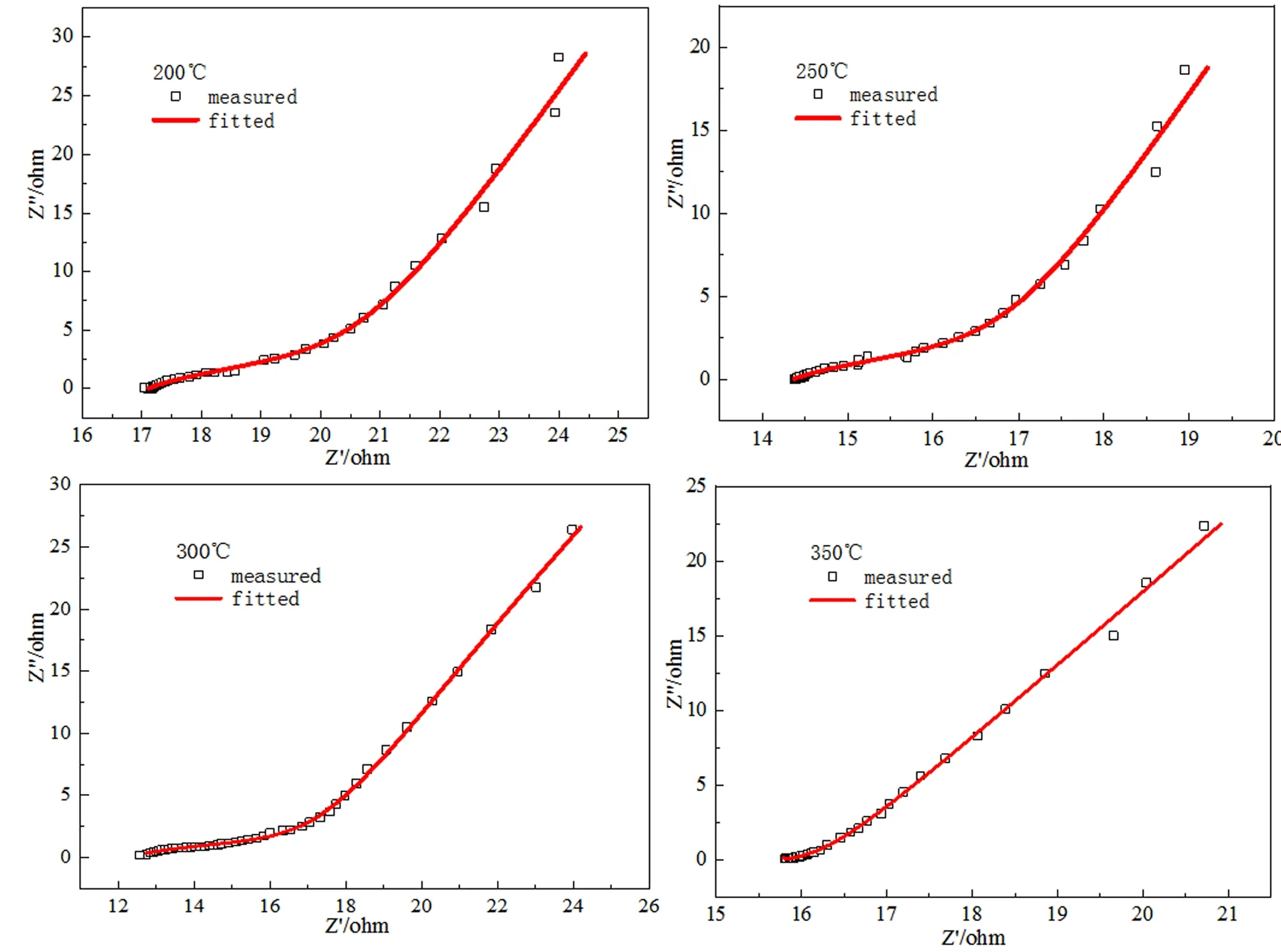

图6是热处理温度不同的多孔钛基体制备涂层电极的交流阻抗谱图。如图6所示,4个电极的奈奎斯特图具有相似的形状,包括高频电阻和在中低频处的半圆形。半圆直径的相对大小反映了活性层中析氧反应的容易程度。直径越小,则对氧气析出的电催化性能越好,反应速度越快,说明电极具有较高的电催化性能。此外,电极产生羟自由基的能力也越强,可以有效降解有机物。由图6可知,从圆弧的位置看,钛基体热处理温度为300 ℃时制备的涂层电极整体电阻最小,约为14.5 Ω。根据文献[27]中所述的电极的氧释放机理,电极表面上活性位的数目直接影响电极的氧释放活性,较高的活性位意味着较高的析氧反应性能。因此,钛基体热处理温度为300℃时制备的电极具有较大的比表面积和更多的活性位点,因此具有较高的氧释放活性,从而产生较强的电催化氧化性能。

图6 不同热处理温度的多孔钛基体制备涂层电极的阻抗谱拟合图

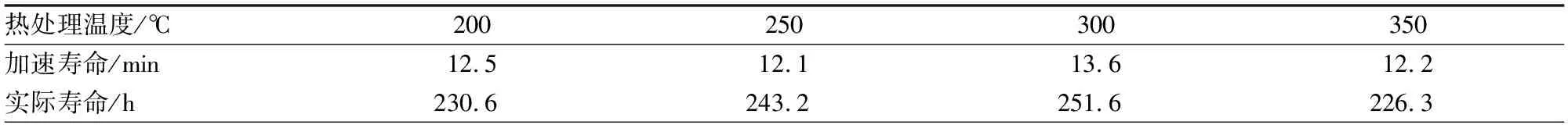

2.4 强化寿命分析

电极是否可以长时间使用决定了其实际应用价值。但是,由于在实际应用中电流密度低,电极的实际使用寿命较长,难以评估。因此,加速寿命测试方法通常用于在较高电流密度下测试电极寿命。表1是不同热处理温度的多孔钛基体制备涂层电极的强化寿命测试。由表1可知,热处理温度为300 ℃的多孔钛基体制备的电极加速使用寿命为13.6 min,实际寿命达到251.6 h。该电极较强的稳定性与其均匀的涂层结构以及在多孔钛基体上紧密沉积有关,可以有效防止电解液渗透到基体上,抑制裂缝的扩张和不导电的TiO2的产生[28]。此外,钛基体较好的孔隙结构本身具有较强的镶嵌能力,可以有效地防止电极的活性层脱落,从而延长电极的寿命。

表1 不同热处理温度的多孔钛基体制备涂层电极的加速测试

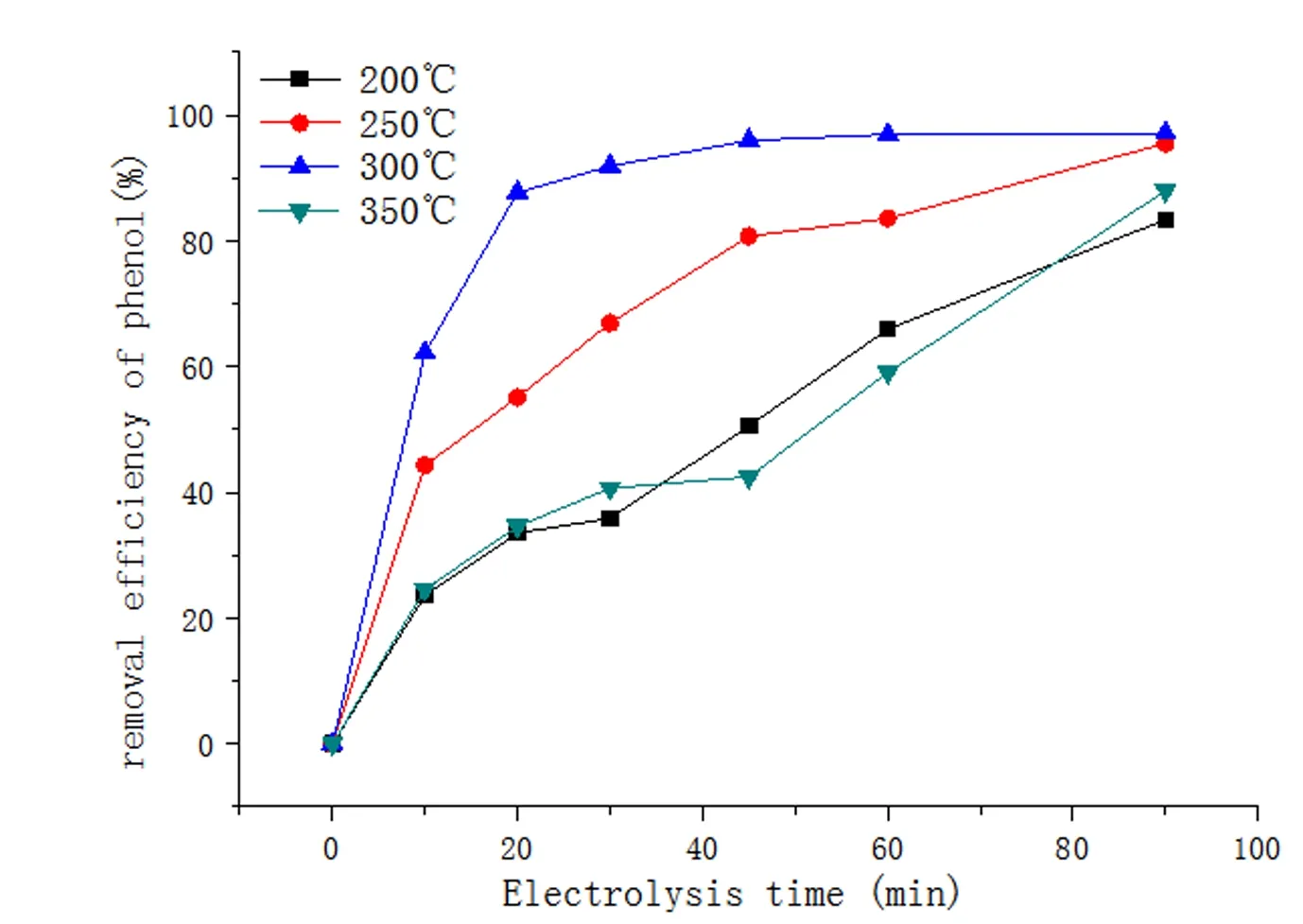

2.5 降解苯酚效率分析

图7是不同热处理温度的多孔钛基体制备涂层电极对苯酚降解效率。从图7中可看出,以热处理温度在300 ℃时制备的多孔钛作为基体,制备的Ti/Sb2O4-SnO2涂层电极90 min内对苯酚的降解效果高于其他温度热处理的多孔钛基体制备的涂层电极,约为97%。此外,从图7中可以看出,前20 min分钟内300 ℃处理的基体制备的电极对苯酚的降解速率最快,这是因为较好的孔隙结构使基体具有较大的比表面积,增加了活性位点的数量。此外,其独特的孔结构,增强了有机物的嵌入效果,使电极具有较强的催化活性。结合交流阻抗谱测试结果,其电阻最小,从而较少了电流损耗并提高了降解效率。

图7 不同热处理温度的多孔钛基体制备涂层电极对苯酚降解效率

3 结论

(1)通过脱合金方法制备了具有纳米级孔隙结构的多孔钛基体,采用电沉积方法制备电极中间层,热分解法制备电极活性层,成功制备了Ti/Sb2O4-SnO2电极。

(2)与传统的钛基体电极相比,该电极具有更大的电化学活性比表面积,更低的电荷转移电阻和更高的氧释放电位。多孔钛基体热处理温度为300 ℃时,表面多孔网状结构明显清晰,纳米线互相缠绕。

(3)在此基体上制备的电极电流密度最高,达到12.8 mA/cm2,电极的析氧电位约为1.91 V,电极实际寿命达到251.6 h,电极电阻最小约为14.5 Ω,电极导电性最好,电催化活性最高,对苯酚的降解效果约为97%。