电催化气浮处理三元采出水探索性试验研究

2022-10-02姜志强

姜志强

大庆油田设计院有限公司

水处理高级氧化技术是通过化学或物理化学的方法将污水中的有机污染物直接氧化成无机物,或转化为低毒的易生物降解有机物[1],主要特点是反应时间短,见效快。电催化气浮技术作为高级氧化技术的一种,具有如下特点:效能高,使用寿命长,同时兼具电催化氧化、反相破乳、电絮凝,电气浮等多种功能;设备紧凑,占地面积小,操作参数易调控,自动化程度高且可以无人值守;属于环保友好型处理技术,不需要或少加水处理药剂,产生的含油、废渣少,无二次污染;易与其他技术相组合或单独进行处理;可作为回注水、外排水的预处理或深度处理技术。

目前电化学处理油田采出水还处于起步探索阶段,现场试验结果表明,电化学技术对油田采出水中的污油、悬浮固体及硅含量等都具有较好的处理效果[2-3]。常规化学药剂直接氧化[4-6],药剂量大、成本高且产生二次污染;光化学氧化和光催化氧化应用于难降解有机物的处理[7],成本高;超临界水氧化技术能在短时间内达到对有机物很高的破坏效率[8],但存在反应条件苛刻等不足;电絮凝法[9-10]因应用可溶性电极板,电极板更换周期短,不适合油田采出水大规模应用。电催化气浮的电极板采用钛合金材料为基底,贵金属(铂、钯等)涂层,每组电极板为一对阴极和一对阳极,可定时切换,使得电极板使用寿命大大延长,同时运行费用低。针对化学驱采出水中处理难度最大的强碱三元采出水,开展电催化气浮不同吨水耗电量下“电催化气浮+两级过滤”组合工艺处理效果现场试验研究,为今后复杂化学驱采出水处理工艺技术的选择提供新的途径。

1 试验材料与方法

1.1 电催化气浮原理

1.1.1 电絮凝原理

油在水中的存在形式主要有浮油(粒径>100 μm)、分散油(粒径10~100 μm)、乳化油(粒径0.1~10 μm)、溶解油(粒径<0.1 μm)、油固结合体和悬浮固体,电化学凝聚法除油和悬浮物的主要机制是利用电场的诱导使粒子发生偶极化,粒子经电场偶极化后带上了正负电荷,这与传统粒子仅带一种电荷不同。在流动过程中,正负电荷互相吸引,两个粒子互相接近结合成新的粒子,该新粒子在电场中再重新被偶极化。在粒子不断偶极化和聚合的同时,电极的正负极上会发生以下电解过程:

阳极反应:2H2O-4e-→O2↑+4H+

阴极反应:4H2O+4e-→2H2↑+4OH-

电极上产生的氢气泡和氧气泡的数量和大小取决于电极上的电流密度。根据法拉第电解定律,每通过1F(26.8 A·h)电量能产生0.022 4 m3(标况)的氢气和氧气。当氢气泡和氧气泡上升过程中自下而上会形成一个速度梯度而产生搅拌作用,大大增加了偶极化油粒子碰撞聚合的机会。

1.1.2 电气浮原理

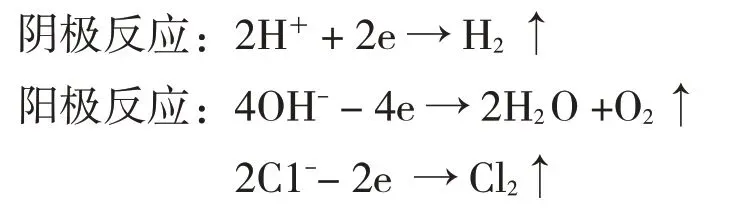

电化学气浮是一种用电化学方法从液相中除去油和悬浮物等杂质的单元操作。上浮原理是采出水通过电解池时,产生三种反应,可原位产生氢气、氧气、氯气等。

通过电解采出水产生的氢、氧、氯气体,携带采出水中的污染微粒加快上浮,从而达到分离、净化的目的。电气浮法所产生的气泡粒子直径越小,可吸附粒子的极限直径就越小,处理后的水质就越好。

1.1.3 电催化氧化原理

电催化氧化利用三元采出水中氯离子含量较高的特点,电催化氧化阳极上发生的反应主要以活性氯和活性氧反应为主。

(1)依靠原位产生的活性氯。电解含氯离子的采出水时,可产生HClO 和少量更高价的氯酸盐。电极上的反应如下:

OH-离子扩散到阳极周围的液层中和次氯酸反应生成氯酸:

12ClO-+6H2O-12e-→4HClO3+8HCl+3H2O

HClO和HClO3均是强氧化剂。

(2)依靠阳极产生的活性氧。物理吸附的活性氧—羟基自由基·OH,充分氧化。

H2O+MOx=MOx[·OH]+H++e

MOx[·OH]+R=MOx+CO2+zH++ze

化学吸附的活性氧MOx+1,部分氧化。

MOx[·OH]=MOx+1+H++e

MOx+1+R=MOx+RO

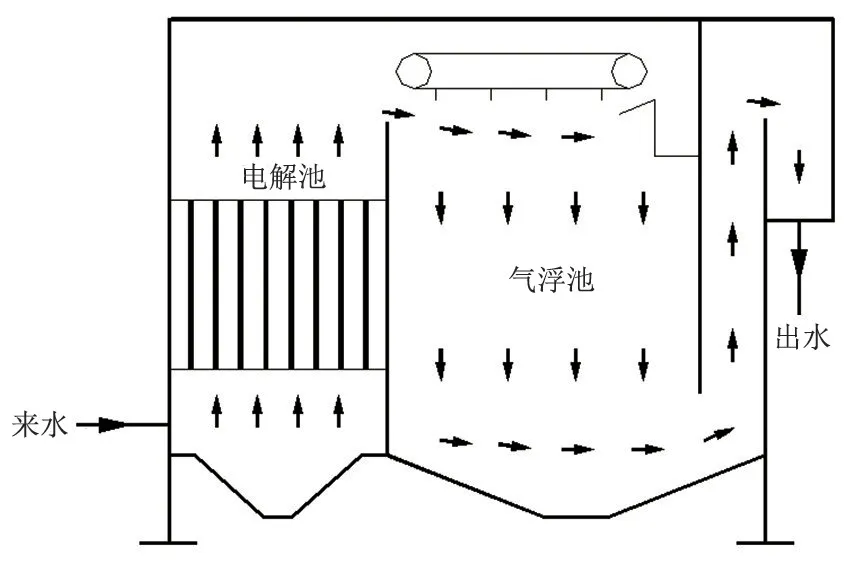

1.2 电催化气浮结构及工艺流程

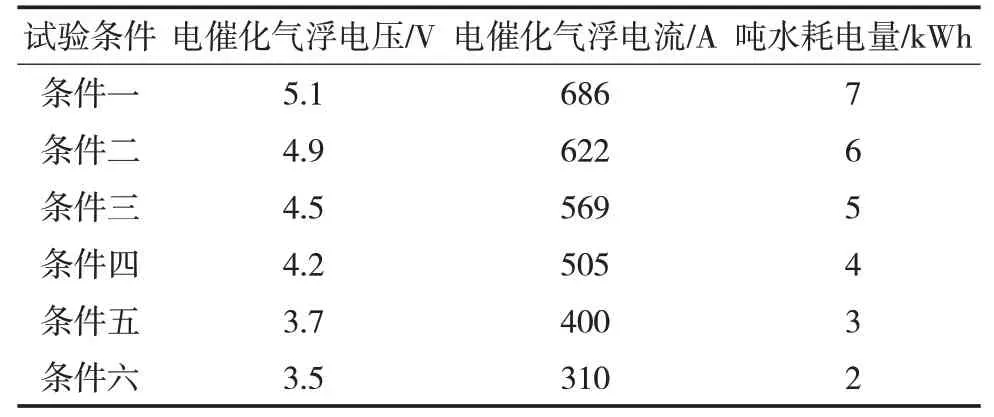

电催化气浮结构示意图如图1所示,工艺流程如图2所示。现场试验采用“来水→电催化气浮试验装置→一级石英砂-磁铁矿双层滤料过滤罐→二级海绿石-磁铁矿双层滤料过滤罐→出水”的工艺流程。其中电催化气浮试验装置水力停留时间90 min,一滤滤速6 m/h,二滤滤速4 m/h,过滤周期24 h。电催化气浮装置参数设定如表1所示。

图2 现场试验工艺流程示意图Fig.2 Schematic diagram of field test process flow

表1 电催化气浮试验装置参数设定条件Tab.1 Parameter setting conditions of electrocatalytic air flotation test device

图1 电催化气浮结构示意图Fig.1 Schematic diagram of electrocatalytic air flotation structure

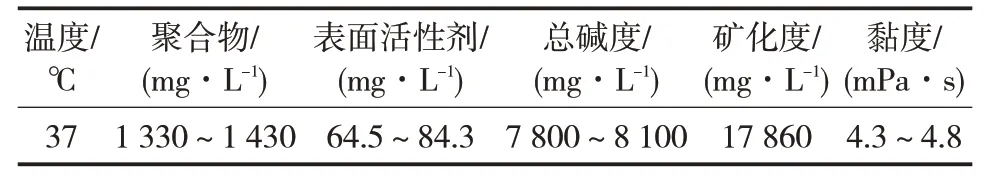

1.3 试验原水水质

试验原水来于大庆油田某强碱三元污水处理站沉降后出水。水质如表2所示。

表2 试验期间原水水质分析Tab.2 Analysis of raw water quality during test

1.4 分析方法

采出水含油量测定采用分光光度法,采出水悬浮固体含量测定采用重量法,均执行SY/T 5329—2012 《碎屑岩油藏注水水质指标及分析方法》。采出水黏度测定采用流变仪AR1500ex,执行GB/T 10247—2008《粘度测量方法》。采出水矿化度分析采用SY/T 5523—2016《油田水分析方法》。采出水聚合物含量测定采用分光光度法,表面活性剂含量测定采用滴定法,均执行大庆油田企业内部标准。

2 结果与讨论

2.1 含油处理效果

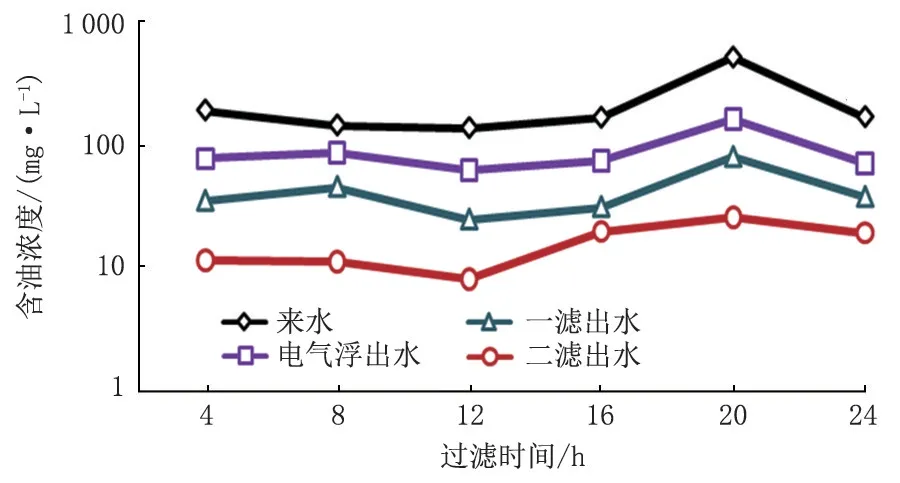

在来水含油浓度平均为247 mg/L,电催化气浮耗电7 kWh/t 情况下,经过电催化气浮处理后出水含油浓度平均为61.7 mg/L,一滤出水含油浓度平均为24.1 mg/L,二滤出水含油浓度平均为7.44 mg/L。经过该工艺处理后最终出水含油浓度满足含聚污水高渗透层回注水水质指标(图3)。

图3 耗电7 kWh/t时不同过滤时间下含油量变化Fig.3 Change of oil content under different filtration time when power consumption is 7 kWh/t

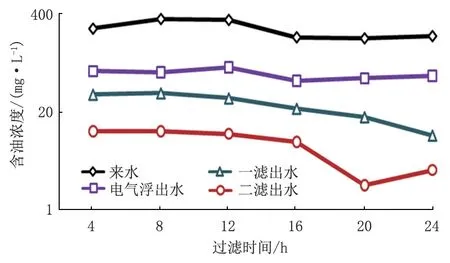

在来水含油浓度平均为395 mg/L,电催化气浮耗电6 kWh/t 的情况下,经过电催化气浮处理后出水含油浓度平均为73.0 mg/L,一滤出水含油浓度平均为37.8 mg/L,二滤出水含油浓度平均为9.31 mg/L。经过该工艺处理后最终出水含油量满足含聚污水高渗透层回注水水质指标(图4)。

图4 耗电6 kWh/t时不同过滤时间下含油量变化Fig.4 Change of oil content under different filtration time when power consumption is 6 kWh/t

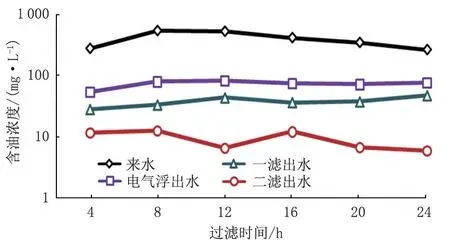

在来水含油浓度平均为389 mg/L,电催化气浮耗电5 kWh/t 的情况下,经过电催化气浮处理后出水含油浓度平均为74.0 mg/L,一滤出水含油浓度平均为38.9 mg/L,二滤出水含油浓度平均为13.0 mg/L。经过该工艺处理后最终出水含油量满足含聚污水高渗透层回注水水质指标(图5)。

图5 耗电5 kWh/t时不同过滤时间下含油量变化Fig.5 Change of oil content under different filtration time when power consumption is 5 kWh/t

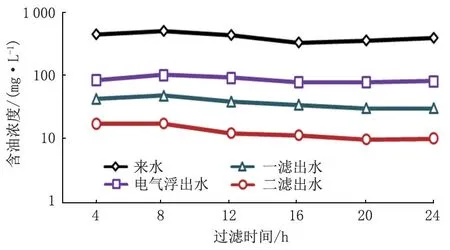

在来水含油浓度平均为411 mg/L,电催化气浮耗电4 kWh/t 的情况下,经过电催化气浮处理后出水含油浓度平均为87.4 mg/L,一滤出水含油浓度平均为37.9 mg/L,二滤出水含油浓度平均为13.3 mg/L。经过该工艺处理后最终出水含油量满足含聚污水高渗透层回注水水质指标(图6)。

图6 耗电4 kWh/t时不同过滤时间下含油量变化Fig.6 Change of oil content under different filtration time when power consumption is 4 kWh/t

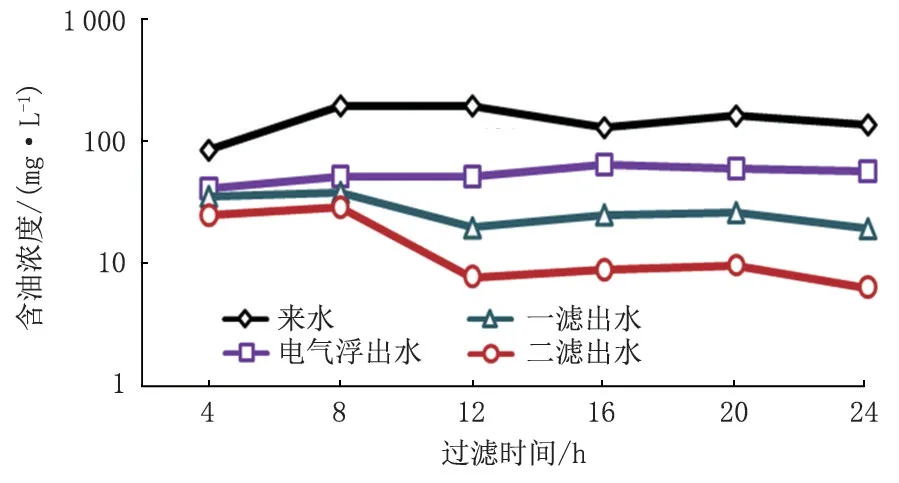

在来水含油浓度平均为150 mg/L,电催化气浮耗电3 kWh/t 的情况下,经过电催化气浮处理后出水含油浓度平均为54.3 mg/L,一滤出水含油浓度平均为27.2 mg/L,二滤出水含油浓度平均为14.5 mg/L。经过该工艺处理后最终出水含油量满足含聚污水高渗透层回注水水质指标(图7)。

图7 耗电3 kWh/t时不同过滤时间下含油量变化Fig.7 Change of oil content under different filtration time when power consumption is 3 kWh/t

在来水含油浓度平均为217 mg/L,电催化气浮耗电2 kWh/t 的情况下。经过电催化气浮处理后出水含油浓度平均为87.8 mg/L,一滤出水含油浓度平均为42.2 mg/L,二滤出水含油浓度平均为15.8 mg/L。经过该工艺处理后最终出水含油量满足含聚污水高渗透层回注水水质指标(图8)。

图8 耗电2 kWh/t时不同过滤时间下含油量变化Fig.8 Change of oil content under different filtration time when power consumption is 2 kWh/t

2.2 悬浮固体处理效果

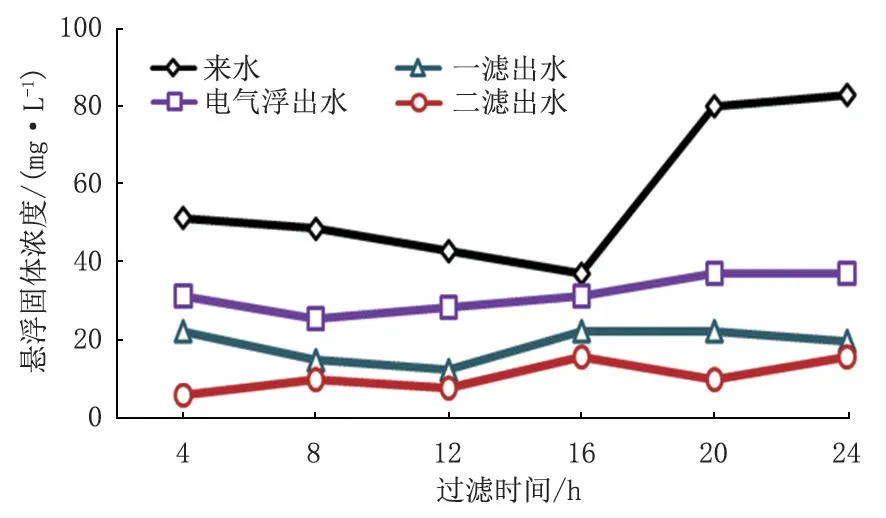

在来水悬浮固体浓度平均为57.2 mg/L,电催化气浮耗电7 kWh/t 电的情况下,经过电催化气浮处理后出水悬浮固体浓度平均为31.9 mg/L,一滤出水悬浮固体浓度平均为19.2 mg/L,二滤出水悬浮固体浓度平均为11.0 mg/L。经过该工艺处理后最终出水悬浮固体含量满足含聚污水高渗透层回注水水质指标(图9)。

图9 耗电7 kWh/t时不同过滤时间下悬浮固体变化Fig.9 Change of suspended solids under different filtration time when power consumption is 7 kWh/t

在来水悬浮固体浓度平均为57.2 mg/L,电催化气浮耗电6 kWh/t 的情况下,经过电催化气浮处理后出水悬浮固体浓度平均为31.9 mg/L,一滤出水悬浮固体浓度平均为18.3 mg/L,二滤出水悬浮固体浓度平均为14.0 mg/L。经过该工艺处理后最终出水悬浮固体含量满足含聚污水高渗透层回注水水质指标(图10)。

图10 耗电6 kWh/t时不同过滤时间下悬浮固体变化Fig.10 Change of suspended solids under different filtration time when power consumption is 6 kWh/t

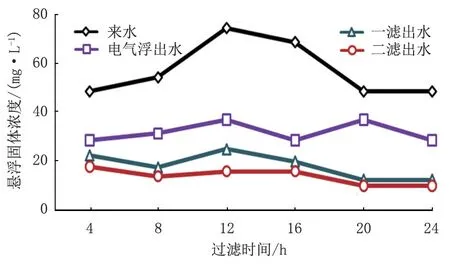

在来水悬浮固体浓度平均为67.6 mg/L,电催化气浮耗电5 kWh/t 的情况下,经过电催化气浮处理后出水悬浮固体浓度平均为34.3 mg/L,一滤出水悬浮固体浓度平均为17.5 mg/L,二滤出水悬浮固体浓度平均为9.33 mg/L。经过该工艺处理后最终出水悬浮固体含量满足含聚污水高渗透层回注水水质指标(图11)。

图11 耗电5 kWh/t时不同过滤时间下悬浮固体变化Fig.11 Change of suspended solids under different filtration time when power consumption is 5 kWh/t

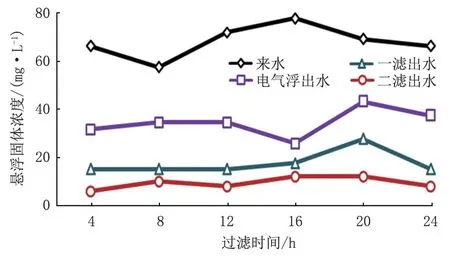

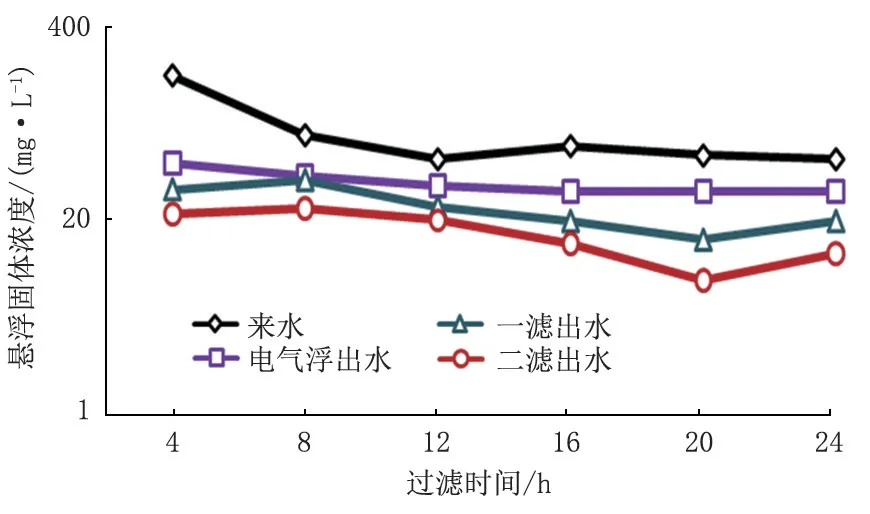

在来水悬浮固体浓度平均为80.1 mg/L,电催化气浮耗电4 kWh/t 的情况下,经过电催化气浮处理后出水悬浮固体浓度平均为36.2 mg/L,一滤出水悬浮固体浓度平均为25.0 mg/L,二滤出水悬浮固体浓度平均为16.7 mg/L。经过该工艺处理后最终出水悬浮固体含量满足含聚污水高渗透层回注水水质指标(图12)。

图12 耗电4 kWh/t时不同过滤时间下悬浮固体变化Fig.12 Change of suspended solids under different filtration time when power consumption is 4 kWh/t

在来水悬浮固体浓度平均为54.3 mg/L,电催化气浮耗电3 kWh/t 的情况下,经过电催化气浮处理后出水悬浮固体浓度平均为31.9 mg/L,一滤出水悬浮固体浓度平均为17.1 mg/L,二滤出水悬浮固体浓度平均为12.3 mg/L。经过该工艺处理后最终出水悬浮固体含量满足含聚污水高渗透层回注水水质指标(图13)。

图13 耗电3 kWh/t时不同过滤时间下悬浮固体变化Fig.13 Change of suspended solids under different filtration time when power consumption is 3 kWh/t

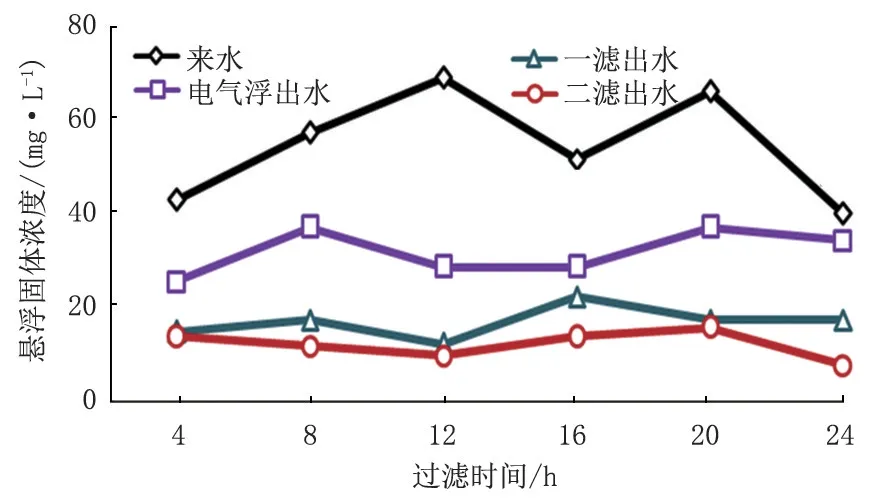

在来水悬浮固体浓度平均为64.3 mg/L,电催化气浮耗电2 kWh/t 的情况下,经过电催化气浮处理后出水悬浮固体浓度平均为39.0 mg/L,一滤出水悬浮固体浓度平均为18.3 mg/L,二滤出水悬浮固体浓度平均为10.3 mg/L。经过该工艺处理后最终出水悬浮固体含量满足含聚污水高渗透层回注水水质指标(图14)。

图14 耗电2 kWh/t时不同过滤时间下悬浮固体变化Fig.14 Change of suspended solids under different filtration time when power consumption is 2 kWh/t

2.3 结果分析

(1)从电催化气浮组合工艺进出水含油量变化分析,各处理条件下电催化气浮组合工艺最终出水平均含油浓度≤20 mg/L,都达到了含聚污水高渗透层回注水水质指标。试验期间来水含油量波动较大,水质不稳定,以电催化气浮装置进出水含油去除率为标准,电催化气浮除油最佳效能对应的试验条件耗电量应在2~4 kWh/t,对应含油去除率在60%~80%之间。

(2)从电催化气浮组合工艺进出水悬浮固体含量变化分析,各处理条件下电催化气浮组合工艺最终出水平均悬浮固体浓度≤20 mg/L,都达到了含聚污水高渗透层回注水水质指标。以电催化气浮装置进出水悬浮固体去除率为标准,电催化气浮除悬最佳效能对应的试验条件耗电量应在2~4 kWh/t,对应悬浮固体去除率在40%~55%之间。

(3)此外,随着电催化气浮电极板电压的降低,吨水耗电量的减少,降黏率呈下降趋势,从起始吨水7 kWh 耗电量降黏率46.6%下降至吨水2 kWh 耗电量降黏率为34.1%。不同吨水耗电降黏结果如表3所示。

表3 电催化气浮试验装置进出水黏度变化Tab.3 Changes of viscosity in influent and effluent of electrocatalytic air flotation test device

3 结论

(1)采用“来水→电催化气浮→一级石英砂-磁铁矿双层滤料过滤罐→二级海绿石-磁铁矿双层滤料过滤罐→出水”的组合工艺,电催化气浮在来水含油浓度200 mg/L 左右、悬浮固体浓度60 mg/L左右、耗电量2 kWh/t 的情况下,最终出水水质达到了含聚污水高渗透层回注水水质指标。

(2)采用“来水→电催化气浮→一级石英砂-磁铁矿双层滤料过滤罐→二级海绿石-磁铁矿双层滤料过滤罐→出水”的组合工艺,在电催化气浮来水浓度400 mg/L 左右、悬浮固体浓度80 mg/L 左右、耗电量4 kWh/t 的情况下,最终出水水质达到了含聚污水高渗透层回注水水质指标。

(3)从电催化气浮试验装置除油率和除悬率分析,电催化气浮处理最佳效能应为2~4 kWh/t 间,对应吨水处理成本在1.69元~2.96元。

(4)电催化气浮试验装置目前设备造价高,成本主要集中在电极板方面,低成本、高效能的电极板是下一步主要的研究方向。