基于嵌入式的剑麻绳图像采集与检测系统

2020-07-01潘泽锴杨浩然

潘泽锴,杨浩然

(广西职业技术学院机电与信息工程学院,广西 南宁 530226)

0 引言

剑麻绳品质中无毛刺(或是少毛刺)、粗细均匀是其2项最重要的指标。剑麻绳的粗细决定它的机械强度,剑麻绳毛刺影响零件的精度、整机可靠性和安全性[1]。剑麻绳的局部粗细不均容易造成整捆剑麻绳的机械强度降低,对麻绳粗细均匀程度的检测有利于区分不同等级的麻绳强度,对麻绳粗细不均的部分进行工艺改进可以提高剑麻绳可靠性和经济价值[2]。因此,针对剑麻绳的品质改进与检测新型工艺的研究,对提高钢丝绳质量和经济价值具有重要的意义。

图像识别技术适用于解决麻绳直径检测的问题,采用专用芯片和嵌入式操作系统,把CMOS摄像头输出的信号进行图像压缩编码、图像处理,从而为实现自动控制提供参数依据[3]。本文在基于嵌入式Linux系统平台上,选用嵌入式处理平台实现前端图像采集和控制,设计友好的界面接收与存储,采用图像处理算法获取控制参数[4]。使用SQLite数据库进行数据存储,维护与管理,统计生产过程中剑麻绳毛刺出现时段,剑麻绳直径实时显示,进行误差分析获取控制参数,为提高产品质量提供可靠的数据依据[5]。

1 硬件设计

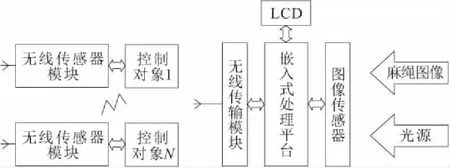

在实际的硬件设计中,克服生产前期剑麻绳毛刺生成过多,以及生产出的剑麻绳因粗细不均造成的整捆麻绳机械强度降低的问题[6],以智能控制理论和图像识别技术为基础,采用ARM和DSP 32位嵌入式微处理器,结合图像处理和图像检测技术,设计剑麻绳图像获取和粗细程度在线检测系统。其剑麻绳粗图像采集与在线检测系统原理如图1所示。

图1 剑麻绳粗图像采集与在线检测系统原理

剑麻绳粗图像采集与在线检测系统由无线传输模块、嵌入式处理器、图像传感器和控制对象等组成。图1中的嵌入式处理平台采用32位RISC嵌入式微处理器,具有高性价比、高主频等优点,适用于图像、视频处理;图像传感器采用CMOS数字图像技术,具有采集快、高分辨率的优点;嵌入式图像处理平台与控制对象之间通过无线传感器相连;无线测控终端是由无线传感器和控制对象共同组成,控制对象是带RS232或RS485接口的智能传感器或执行对象[7]。

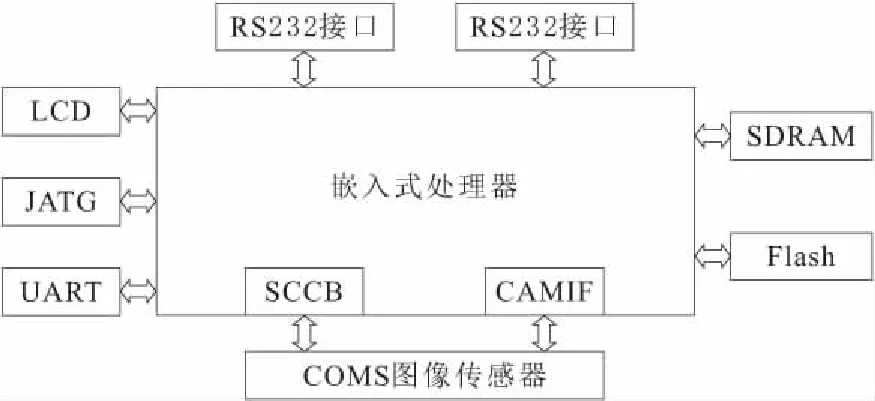

1.1 嵌入式系统设计

嵌入式系统主要由图像采集、存储和处理3部分组成,其嵌入式系统设计如图2所示。系统中由嵌入式硬件平台外接带CAMIF接口的CMOS摄像头完成图像采集,本设计采用CMOS摄像头作为图像采集部分,将CMOS摄像头采集到的图像信息通过CAMIF接口传输到嵌入式平台上。由于这个嵌入式平台可以兼容I2C的标准,而本图像采集装置是采用CAMIF接口的标准,所以还要编写相应的驱动程序使系统能够识别和接收传输的图像信息。因为嵌入式平台有2个RS232接口,同样可以把GPIO的接口转换成RS232接口实现图像接收的任务;系统将通过CMOS摄像头采集到的图像数据存储在输入缓冲区,然后对缓冲区的图像数据直接进行相关处理,再保存并打成数据包后,系统通过算法进行图像处理[8]。

图2 嵌入式系统设计

1.2 无线控制通信设计

控制命令主要是根据图像处理统计后得出的参数实现对控制对象的调整。无线传输控制原理如图3所示。其中,无线传输模块对外的通信接口统一采用串口RS232接口交换数据,控制命令通过嵌入式处理平台发出,下位机的无线传输接收模块收到数据后送传感器控制单元实现对控制对象的控制,为保障数据传输的安全性,传感器控制系统在接收到控制命令和实现控制后也通过无线传输模块通知嵌入式处理平台,采用双握手机制提高数据传输的可靠性。在上位机和下位机的工作过程中,可靠的电源供给是信号稳定传输的保障[9]。

图3 无线传输控制原理

2 软件设计

软件设计主要包括嵌入式Linux内核定制、外设驱动开发和应用程序开发。嵌入式Linux内核定制需要加载必要的外设驱动,系统加载前期的处理通过BootLoader来完成,它主要实现的功能包括硬件初始化、设置内存空间映射规则和分配内存存储空间等,为系统驱动加载调试提供合适的环境。设计的嵌入式操作系统采用Linux2.4.18内核,开发模式采用宿主开发模式,软件和硬件之间的调试可以通过USB数据线在线完成,通过USB连线传输到上位机上,利用QT编程完成接收应用程序,实现在嵌入式平台图像存储和图像处理功能,测试通过后把程序统一固化到内核文件中[10]。

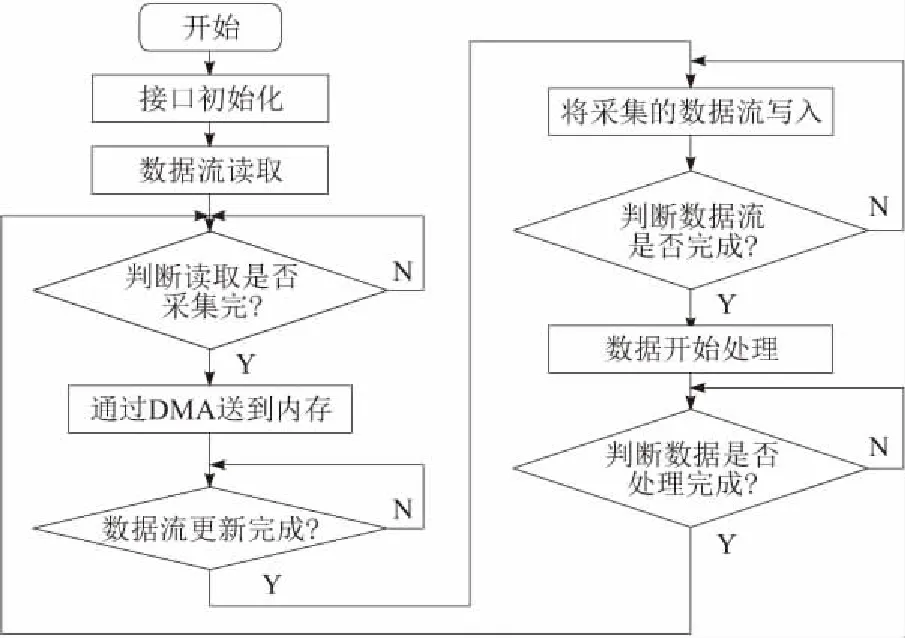

2.1 摄像头接口驱动程序设计

摄像头接口驱动程序是抽象硬件和软件的连接接口,属于系统内核的组成部分。摄像头驱动根据主设备号来创建1个放置在DEV目录下的设备文件,当要访问此摄像头时,调用Open、Read和Write等函数进行操作。接口函数提供统一的对外数据通信接口,系统根据对应的函数功能完成摄像头数据控制与采集任务[11]。摄像头驱动加载流程如图4所示。

图4 摄像头驱动加载流程

摄像头驱动首先声明1个可视化设备结构,获得设备的相关初始化信息,接下来就开始图像数据的帧打包,按照固定的格式把数据发送出去,在嵌入式平台应用程序发出文件操作的相关命令时,检验图像数据帧是否采集完成。摄像头驱动加载主要工作是完成功能函数的调用,以参数的形式传递数据,这样就完成驱动和核心之间的通信,实现图像数据帧发送到嵌入式平台[12]。

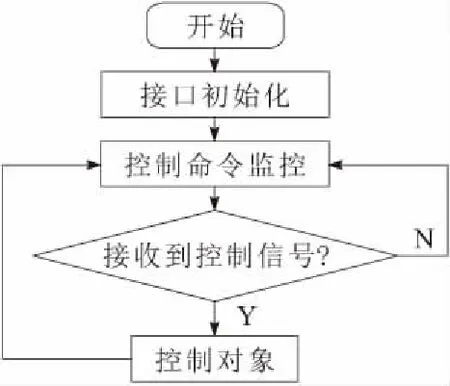

2.2 控制数据采集与传输

在CC2530处理器进行控制命令的传输过程中,采用自动连续转换模式,在进行数据的接口初始化之后,进入控制命令的监控状态,实时接收从嵌入式开发平台发出的命令,当接收到控制命令之后,将对控制对象进行操作(控制对象通常是电机),控制对象在接收到命令之后通常也会反馈信息到中央处理平台,这样可以增加数据传输的可靠性[13]。控制数据相对容量较小,对传输速率要求不高,在实际的处理中使用数组进行处理即可,数组数据存储完成交由CC2530处理器统一处理。控制命令传输流程如图5所示。

图5 控制命令传输流程

2.3 剑麻绳图像处理软件设计

针对剑麻绳生产过程中图像快速变化的特点,采用图像处理的方法实时获取剑麻绳直径的变化情况[14]。剑麻绳图像处理流程如图6所示。在图像采集的过程中,不间断读取麻绳的图像存储到本地文件夹中,对读取进入系统的图像采用颜色空间转换的方法,将图像从RGB颜色空间转换为HSI颜色空间,利用HSI颜色空间各分量相对独立性以及麻绳的色调差异,通过改进遗传算法和改进Otsu算法相结合的分割方法对H分量进行分割,可以提高图像分割的质量和分割的速度,同时避免照度不均和背景光线变化带来的影响[15];再通过数学形态学,平滑滤波,去除毛刺噪声,以及去除与图像边界连通的毛刺等方法进行后续处理,修正图像边缘相连不完整的连线;最后对处理后的图像提取麻绳图像宽度的平均值并把数据实时显示出来,通过对直径参数的变化情况统计获取控制参数,给自动控制系统提供参数支持[16]。

图6 剑麻绳图像处理流程

3 系统测试

3.1 图像采集驱动测试

图像采集驱动测试主要是完成摄像头图像的采集功能,系统驱动通过内核编译的形式固化在系统内核中,随着系统的启动加载驱动程序,驱动程序调用对应的接口函数完成硬件的初始化、图像采集控制同步等功能,同时驱动程序提供对应的接口在系统内核中供应用程序开发调用,测试通过编写对应的应用程序实现图像的采集、存储和显示等功能[17]。首先通过调用API函数创建1个用来显示图像的窗体,然后创建回调函数线程实时监控数据,再根据回调函数中不同的操作向系统发送不同的消息值,处理图像的读取、显示等。图像存储在系统内存中,对图像信息进行处理时,可以保存在本地文件夹中供图像处理所用。摄像头图像采集驱动测试如图7所示。

图7 摄像头图像采集驱动测试

3.2 图像处理与检测测试

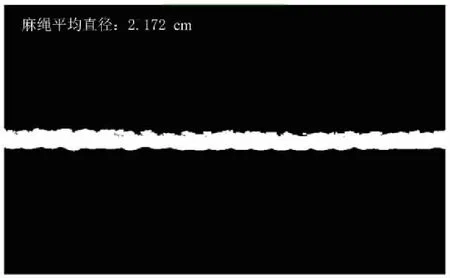

在实际的剑麻绳生产现场,由于受到机器缠绕误差和剑麻绳固有毛刺的影响,造成剑麻绳的大小和粗细不均匀从而影响麻绳机械强度,在实验现场需要实时检测出剑麻绳的直径变化情况,对设定超出阈值的麻绳发出预警。在实际的测试中,现场环境光线不足,光线受周边的环境变化影响较大,故设计1个密闭的盒子,在盒子的内部安置3个不同方向的光源,设计的光源稳定,背景环境相对统一,降低环境对采集图像质量的干扰。在嵌入式控制平台上使用图像传感器实时采集麻绳图像,通过改进遗传算法和改进Otsu算法的图像处理方法,实时获取麻绳的直径值。麻绳平均直径实时获取测试如图8所示。

图8 麻绳平均直径实时获取测试

根据麻绳生产工艺的特殊情况,采用Linux嵌入式操作系统和SQLite 嵌入式数据库,实现剑麻绳生产过程中直径参数的实时监测和存储。在实际的测试中,选择任意200 s的数据作为研究样本,每10 s采集1次麻绳的直径,得出麻绳直径检测显示曲线如图9所示。实时显示剑麻绳直径的变化情况,为生产阶段的自动控制提供了比较准确的决策依据。通过统计麻绳直径误差变化趋势可知,麻绳的直径变化在一个相对稳定的区间内可控,当超过某个临界值之后发出预警并记录下时间。这个临界值可以通过参数设置的方式改变。麻绳直径误差变化趋势如图10所示。

图9 麻绳直径检测显示曲线

图10 麻绳直径误差变化趋势

4 结束语

以嵌入式作为设计平台,实现剑麻绳的图像采集与检测,这是在麻绳生产工业的自动化控制的全新尝试,在麻绳生产车间自动化、集成监控工艺技术方面新的应用。系统可为自动化控制提供可靠的参数支持,为实现整个剑麻绳生产工艺的自动化提供可靠的保证,推动剑麻绳制造业信息化管理建设发展,提高剑麻绳品质量和产品档次,节能节水,提高效益,增强市场竞争力。