近临界厚度乳化炸药在金属箔焊接中的应用

2020-07-01徐俊峰马宏昊沈兆武黄泽春

徐俊峰,马宏昊,2,沈兆武,杨 明, 黄泽春,周 恒

(1.中国科学技术大学 中国科学院材料力学行为和设计重点实验室,安徽 合肥 230026;2.中国科学技术大学 火灾科学国家重点实验室,安徽 合肥 230026)

引 言

爆炸焊接是一种固态金属焊接工艺,通过金属间的高速斜碰撞使待焊区域产生冶金结合[1-3]。金属箔通过爆炸焊接成为保护层,能够大幅提升复合材料的耐磨、防腐等性能,目前已经在核工业、化工、船舶制造以及石油运输领域引起了广泛的重视[4-6]。然而金属箔的抗冲击性较差,在高温高压下容易损坏[7],相比于正常的金属板材焊接,需要控制焊接炸药的爆速和能量。目前,国内外已有关于如何在金属箔的爆炸焊接中保持其完好性的研究。Leonid A等[8-9]分别将PETN、RDX和小苏打混合制备了专用于金属箔爆炸焊接的低爆速、低临界厚度炸药,但是这些猛炸药普遍面临安全性不足和成本较高的问题,且其适用性尚未得到验证。Ujimoto Y等[10]采用水下爆炸焊接的方式,利用水的均匀传压性实现了0.24mm厚的Mg箔和Al板的结合,该方法虽然解决了小尺寸金属箔-板的焊接问题,但是由于实验装置复杂,很难应用在工业化生产中。

为解决金属箔爆炸焊接过程中易损坏的问题,制备出适用于金属箔焊接的低爆速、低临界厚度的炸药,同时为箔的焊接炸药制备提供思路,本实验以乳化炸药为例,研究了玻璃微球(HGM)质量分数对乳化炸药的临界厚度及近临界爆速的影响规律,通过构建爆炸焊接窗口探究了近临界厚度乳化炸药应用在Q235钢板和TA2钛箔焊接中的可行性,然后进行了相应的爆炸焊接实验,并对实验结果进行了金相微观结构检测及分析。

1 实 验

1.1 材 料

实验所用蜂窝铝乳化炸药的主要成分为乳胶基质和空心玻璃微球,其中乳胶基质的密度为1.31g/cm3,由NH4NO3、NaNO3、H2O、C18H38、C24H44O6、和C12H26按质量比75∶10∶8∶4∶2∶1组成。玻璃微球的直径约为55μm,壁厚1~2μm,密度为0.25g/cm3。蜂窝铝箔作为装药材料,壁厚为60μm,正六边形边长为8mm,高度随装药厚度变化。爆炸焊接所用基板为Q235钢,尺寸为140mm×70mm×10mm,复板为TA2钛箔,尺寸为140mm×70mm×0.3mm,相应的材料参数见表1。

表1 基板和复板材料特性参数

注:ρ为密度;Hv为维氏硬度。

1.2 临界厚度及近临界爆速的测量

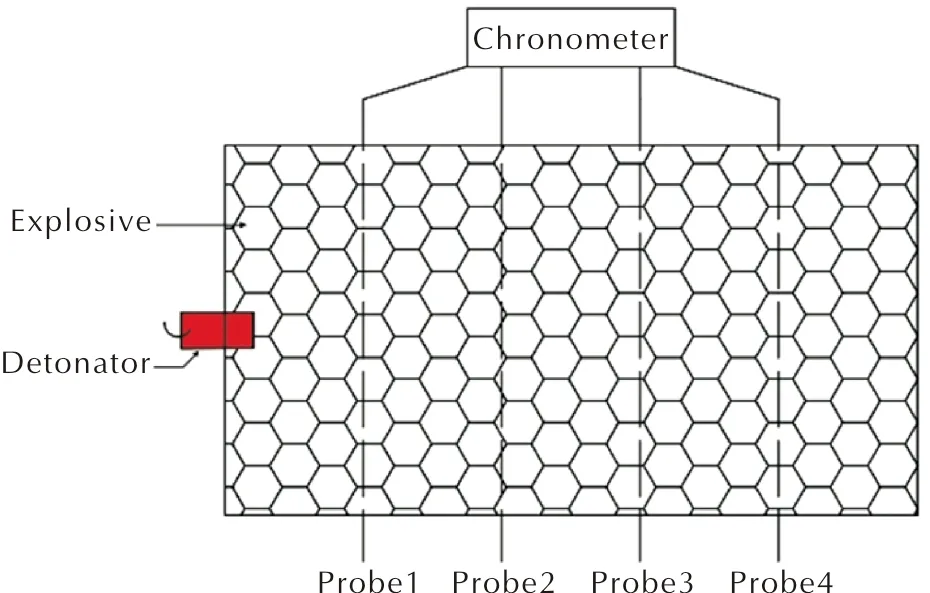

图1为爆速及临界厚度测量装置示意图,尺寸150mm×80mm,略大于焊接基复板的尺寸,有利于减小焊接过程中的边界效应。以玻璃微球质量分数为5%、10%、15%、20%和25%的乳化炸药为研究对象,实验在密闭的爆炸罐体中进行。采用测时法测量爆速,沿爆轰波的传爆方向平行等间距布置4根金属探针,爆轰波依次通过探针的时间差会被电子记时仪(2BS-110)捕获,根据间距和时间差即可计算出每段爆速。临界厚度可通过炸药完全反应和失效反应的界限来判定,其中失效反应在爆炸后会有未参与反应的残余炸药,且存在金属探针未被触发。近临界爆速为测试炸药厚度略高于临界厚度时的爆速。

图1 爆速及临界厚度测量装置示意图Fig.1 Schematic diagram of detonation velocity and critical thickness measurement setup

1.3 钛箔-Q235钢的爆炸焊接

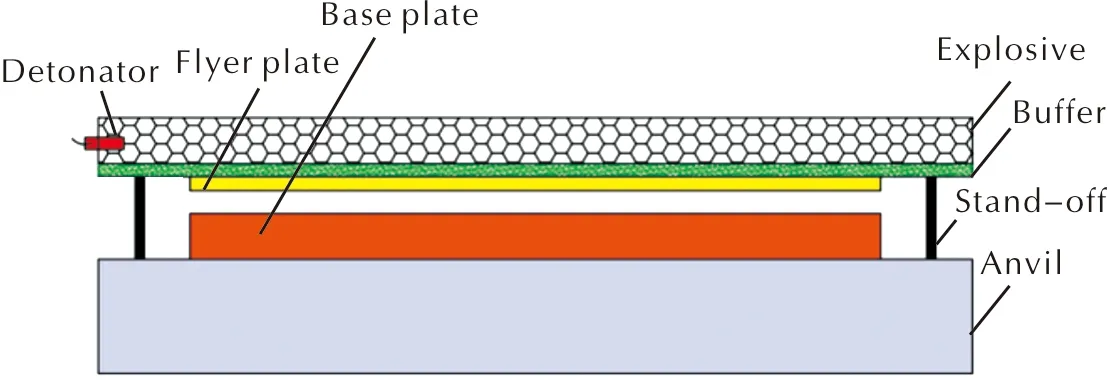

根据上述测试结果,采用满足条件的近临界厚度乳化炸药进行TA2钛箔-Q235钢的爆炸焊接对比试验,实验布置如图3所示。

图2 TA2箔/Q235板爆炸焊接布置示意图Fig.2 Schematic diagram of explosive welding layout of TA2 foil/Q235 plate

为避免钛箔受炸药直接冲击带来的负面热影响,在炸药和钛箔之间设置了一道缓冲层,由一层0.2mm厚的PVC发泡板(密度0.38g/cm3)和一层厚度为0.3mm的纯铝板(密度2.70g/cm3)构成,在计算时缓冲层和复板作为一个整体进行考虑。

为评估不同装药厚度下TA2钛箔和Q235钢板的焊接效果,爆炸结束后,分别沿爆轰波的传播方向切取20mm×20mm的样品,经过打磨、抛光和腐蚀等处理后,在金相显微镜(Leica DM4M)下观测其焊接结合界面的微观形貌。

2 爆炸焊接窗口理论

爆炸焊接实验参数必须介于由指定材料组合计算出的临界范围内,称之为爆炸焊接窗口[13]。为实现金属间良好的冶金结合,需要合理地选择炸药的爆速vc、复板飞行速度vp及动态碰撞角β等参数。Deribas提出的基于碰撞点移动速度 (平行布药时即爆速vc)和动态碰撞角β计算出的爆炸焊接窗口,在判断金属间可焊性时具有很强的实用性[14]。由于箔材在爆炸焊接时参数过大的问题不突出,因此不考虑焊接窗口的上限条件。

为了让碰撞压力值大于复板材料的屈服极限进而能够在碰撞时发生塑性变形,Blazynski[15]提出了窗口下限的约束公式:

(1)

式中:vp为复板飞行速度,m/s;Hv为复板的维氏硬度,Pa 。

为满足金属间结合强度的要求,Cowan[16]等基于形成良好的波状结合界面提出了最低碰撞点移动速度公式,可用于计算窗口的左边界:

(2)

式中:Re为雷诺数,对于钛钢的焊接体系取值为8.7;Hv1和Hv2分别为基复板的维氏硬度,Pa ;ρ1和ρ2分别为基复板的密度,kg/m3。

为确保金属间发生碰撞时形成射流,Walsh等[17]认为碰撞点移动速度的上限不应超过焊接材料的体积声速,该理论可用于确定焊接窗口的右边界:

vcmax=vmin

(3)

式中:vmin取基复板材料体积声速的较小值,m/s。

3 结果与讨论

3.1 玻璃微球含量与乳化炸药临界厚度及近临界爆速之间的关系

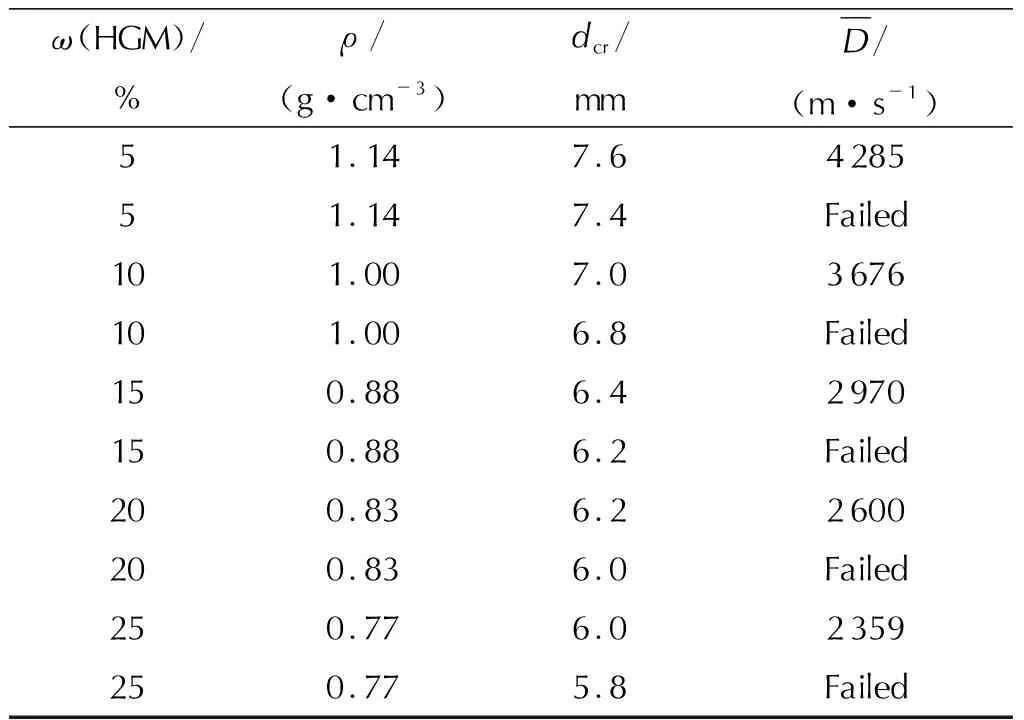

表2为不同玻璃微球质量分数下乳化炸药密度、临界厚度及相应三段近临界爆速的实测数据。

由表2可知,当玻璃微球的质量分数为5%、10%、15%、20%和25%时,对应的临界厚度(dcr)分别为7.4、6.8、6.2、6.0和5.8mm,近临界爆速取3段测量结果的平均值,分别为4285、3676、2970、2600和2359m/s。乳化炸药的临界厚度及相应的近临界爆速随玻璃微球含量的提高而明显下降,且两者的变化趋势接近一致。当玻璃微球的质量分数介于5%~15%之间时,由于玻璃微球含量增加,引发单位面积上起爆热点数量的快速上升及炸药所含能量的降低,导致这一阶段临界厚度及近临界爆速的下降速率尤为明显,超过15%后下降速率相对减缓。

表2 不同HGM质量分数下炸药密度、临界厚度及近临界爆速的测量结果

玻璃微球作为稀释剂添加至乳化炸药中,本质上降低了炸药的释热量,但它同时扮演敏化剂的角色,由于其颗粒较小,弥散在乳化基质中,在受到爆轰波的冲击后局部升温明显,极易引发炸药的反应。根据C-J理论,乳化炸药的爆速与其释热量的关系可用公式(4)描述[18]:

(4)

式中:D为爆速,m/s;γ为爆炸产物气体的多方指数;Qv为爆热,J/kg。

由于玻璃微球稀释了单位面积上乳化基质的含量,进而降低了单位面积上炸药的总放热量QV,由公式(4)可知,玻璃微球含量增加,相应乳化炸药的爆速就越低,这与李雪交等[19]研究结果一致。装药厚度低于临界厚度时会引起爆轰失效,本质上是由于此时前导激波后释放的热量不足以分解和点燃未反应的原料以维持爆轰反应[20],当增加乳化炸药中玻璃微球的含量,单位面积炸药上的起爆热点数量得以提升,进而加快了炸药的反应速率,同时降低了稀疏波带来的能量损失[21],热量释放速率的提升和能量损失的减小降低了爆轰波的推进对炸药厚度的依赖,因此乳化炸药的临界厚度降低。

根据上述分析可知,近临界厚度的乳化炸药有效控制了其蕴含的能量,同时具备低爆速的特性,因此考虑将其应用在金属箔的爆炸焊接中。

3.2 装药厚度的确定

为确定合适的近临界厚度炸药进行焊接实验,首先计算出各组焊接参数在可焊性窗口中的位置。利用Gurney公式[22]计算了当乳化炸药的装药厚度分别为以下5组近临界厚度时复板的碰撞速度:7.6mm (dcr-5%)、7.0mm (dcr-10%)、6.4mm (dcr-15%)、6.2mm (dcr-20%)和6.0mm (dcr-25%)

(5)

式中:EG为格尼能,J/kg,乳化炸药的格尼能可根据Koch等[23]给出的计算式取得;M为复板的质量,kg;C为炸药质量,kg 。

(6)

式中:γ为爆轰产物的多方指数,根据Johansson等[24]提出的计算公式,实验用乳化炸药的γ值取2.5。

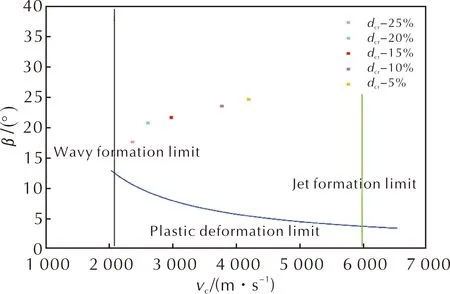

根据表1所列的材料特性及参数,通过公式(1)~(3)计算得到了TA2钛箔和Q235钢的爆炸焊接窗口,同时利用公式(5)、(6)计算了该5组近临界厚度装药对应的理论爆炸焊接参数在可焊性窗口中的位置。图3为TA2箔/Q235钢板爆炸焊接窗口及试验组的计算理论参数。

图3 TA2箔/Q235钢板爆炸焊接窗口及试验组理论参数Fig.3 Theoretical parameters of TA2 foil/Q235 plate explosive welding window and test groups

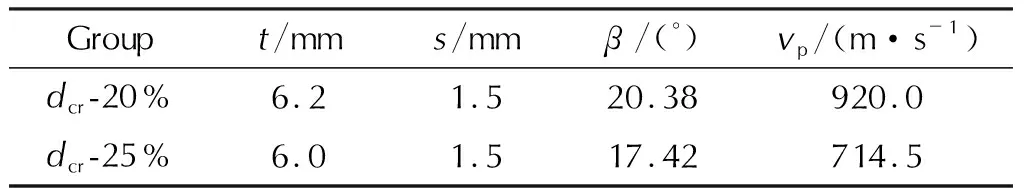

由图3可知,当采用dcr-25%装药时,碰撞角为17.42°,复板碰撞速度为714.5m/s,采用dcr-20%装药时,碰撞角和碰撞速度分别为20.38°、920m/s,均处于窗口之中,两组装药在理论上均满足可焊性要求,均能实现TA2钛箔和Q235之间的冶金结合。

为进一步验证该结论,并确定最佳的近临界装药厚度,分别利用dcr-20%和dcr-25%装药进行TA2钛箔/Q235钢的爆炸焊接实验,然后分析对比焊接结果。焊接布置如图2所示,焊接参数见表3。

表3 爆炸焊接工艺参数

4 近临界厚度乳化炸药在爆炸焊接中的应用

4.1 TA2钛箔/Q235钢的爆炸焊接

爆炸焊接后结合形貌如图4所示。由图4可知,两组近临界厚度装药均实现了钛箔-钢板的冶金结合,但图4(a)中结合边角处有明显的爆轰波剪切裂纹,图4(b)中结合表面相对更光滑和平整。

图4 钛箔/Q235钢爆炸焊接后宏观形貌Fig.4 Macroscopic morphology of titanium foil /Q235 steel after welding

4.2 结合界面微观形貌分析

图5为对照实验样品在光学显微镜下结合界面的金相组织图。

图5 样品结合界面金相组织图Fig.5 Metallographs of samples at bonding interface

图5(a)结合界面起伏不规则,出现漩涡和大量局部熔化区,这是由于dcr-20%装药在焊接TA2钛箔和Q235钢板时药量偏大,结合界面金属发生强烈的塑性变形,能量在基复板碰撞过程中以热增长的形式释放[25],从而引发部分结合界面和漩涡结构内出现图5(c)所示的大量熔化。同时板间气体由于碰撞速度过快而来不及排尽,残留的气体会在射流作用下卷入熔化区,熔化区被温度相对较低的金属包围,在很高的冷却速率(105~107K/s)下凝固[26],很容易产生图5(c)、(d)中典型的裂纹和气孔缺陷。图5(b)为dcr-25%装药下TA2钛箔和Q235钢板结合界面的放大图,该界面呈明显波状结合,其中波长约为200μm,波幅为70μm,在尺寸上属于小波状结合界面[26],两种金属相互键合,具有良好的结合强度。由于钛和不锈钢的密度不同,在界面形成的波形并不对称,但是结合界面无明显微观缺陷,表明dcr-25%装药适用于该组焊接。

结合图3分析,dcr-20%、dcr-25%装药对应的焊接参数虽然均位于焊接窗口内,但是dcr-25%装药相比之下减少了能量输出,进而降低了基复板之间的碰撞速度和碰撞角,避免了在结合界面处产生熔化现象,有利于获得结合质量更佳的波状界面。

5 结 论

(1)乳化炸药中玻璃微球含量的增加会显著降低爆轰的临界直径及近临界爆速,当玻璃微球质量分数从5%上升至25%,其临界直径及近临界爆速分别下降21.6%和44.9%,因此可通过调节玻璃微球的含量制备低厚度、低爆速的乳化炸药。

(2)近临界厚度炸药能有效控制焊接时的能量,有利于减小爆速和碰撞角等焊接参数,焊接试验结果表明,该装药方法适用于金属箔的爆炸焊接。

(3)dcr-25%装药下TA2钛箔/Q235钢板的焊接质量明显优于dcr-20%,表明金属箔在焊接时对能量十分敏感,因此在满足可焊性要求时选择焊接能量更小的装药有利于提升焊接质量。