钨合金破片力学特性与爆轰驱动破碎行为的关联性

2020-07-01唐娇姣梁争峰屈可朋郑雄伟

唐娇姣,梁争峰,屈可朋,郑雄伟,闫 峰

(西安近代化学研究所, 陕西 西安 710065)

引 言

防空反导导弹是领空甚至空天防御/防卫的重要武器装备,提升防空反导杀伤战斗部破片速度、穿甲性能等毁伤威力一直是毁伤技术的研究热点[1]。钨合金破片具有密度高、存速性能好、穿甲能力强等优势,近年来在杀伤战斗部中受到普遍应用,其中93W-Ni-Fe系钨合金破片使用最为广泛,通过配方和烧结工艺的不断优化,已具有较好的力学性能[2]。然而随着基于三代含能材料的高能炸药技术[3-4]和基于偏心起爆的定向战斗部技术的发展[5],破片初速提至2400~2600m/s,甚至开始发展初速3000m/s以上的超高速战斗部技术。为保证钨合金破片在爆轰驱动后的完整性,需通过力学特性的实验研究来预测其在爆轰加载条件下的破碎行为。

由于炸药起爆瞬间破片受到高温高压、破片内应力波的相互作用,导致破片可能由于强烈挤压、材料软化、结构层裂而发生破碎[6-7]。目前关于钨合金材料在爆轰加载下的研究多集中在定性分析,Mott等[8]对一维圆环在内部装药爆炸作用下向外膨胀破碎的机理进行了系统性研究;谭多望等[9]研究了球形钨合金破片在爆轰驱动下的变形和破碎问题,发现同等配方、工艺和加载条件下,直径为6mm和7.5mm的破片破碎率为2%~3%,而直径为8.5mm的破碎率升至45%;王迎春等[10]研究了不同钨合金壳体在相同爆炸条件下的断裂形式,并结合强度因素分析,找出了爆炸条件下钨合金材料的脆性表征参量。但现有研究对弹用钨合金破片在爆轰载荷下的破碎性行为认识仍有欠缺。

钨合金材料常用的力学测试主要包括静态抗拉强度、伸长率、冲击韧性、洛氏硬度、静态压溃性能等实验[11],但静态抗拉强度、伸长率、冲击韧度等实验由于需要随炉制备专用的标准样件,对钨合金破片成品而言表征预测的代表性和重复性不足,因此钨合金破片制品自身能够实现的力学测试主要是洛氏硬度和压溃性能实验,但无法全面表征破片的力学特性,也不足以对其爆轰驱动响应特性进行预估。本研究通过钨合金破片制品的静动态力学实验,以及静爆实验后回收破片的金相研究,将静态压溃性能结合宏观尺度的高应变率条件下动态力学性能与微观尺度的金相分析,预估其在爆轰驱动后的破碎行为。

1 实 验

1.1 钨合金破片材料制备

钨合金破片样品采用93W-Ni-Fe体系,钨粉、镍粉和铁粉按照一定比例混合加入球磨机,球磨机材质为不锈钢,球料比(BPR)为2∶1,以80r/min的速度研磨48h。1号钨合金破片为真空态,2号为烧结态,制备完成的钨合金破片样品尺寸为6mm×6mm×6mm,单枚破片质量约为3.8g,拉伸强度(δ)、冲击韧性(I)及硬度(Hardness)等基本参数如表1所示。

表1 钨合金破片样品基本参数Table 1 Basic parameters of tungsten alloy fragment samples

1.2 静态压溃性能实验

根据国军标GJB 3793A-2018《弹用钨合金球规范》[12],静态压溃性能实验在万能材料试验机上进行,要求在施加给定值的压缩载荷条件下破片不出现裂纹,同时变形率不大于40%。

实验时将两种破片依次置于试验机专用夹具上,以5~10mm/min的速度加载,并保压10s。按照国军标规定,破片压溃载荷取为40kN,实验后用千分尺测量试样高度,按公式(1)计算两种破片的变形率:

(1)

式中:δ为试样的变形率;L0为试样初始边长,mm;L为试样变形后高度,mm。

1.3 动态力学性能实验

材料的动态力学性能实验在分离式霍普金森压杆(SHPB)上进行,其工作原理是:撞击杆在高压气体驱动下以一定速度撞击入射杆左端部,在输入杆中形成直接入射压缩压力波,通过应变片记录应变εi,入射波压缩试样后产生反射应力波以及透射应力波,分别通过应变片记录为εr和εt,最右端吸收杆的作用是吸收透射应力波,减少应力波多次反射带来的误差。在一维应变和应力均匀性假设前提下,可以推导得出试样的应力—应变曲线,实验装置示意图见图1。

图1 实验装置示意图Fig.1 Schematic diagram of the experimental device

1.4 爆轰驱动实验及金相研究

通过爆轰驱动实验研究爆轰载荷下两种钨合金破片材料的力学响应和破碎行为,实验样弹破片排布结构如图2所示,两种破片各占180°半圆区域。爆轰驱动实验靶场布置如图3所示,在距离爆心6m处布设了10mm厚钢靶板和多层橡胶板回收装置,钢靶板用来评估破片的穿甲能力,橡胶板回收装置对破片进行回收后分析其破碎情况。

图2 实验样弹破片排布结构及靶场布置图Fig.2 Fragment area distribution and Shooting range layout

同时,对原始破片及回收破片进行微观金相分析[13]。在经过基本的切割、镶嵌、打磨和抛光等标准金相制备程序后,通过环境扫描电子显微镜观察破片材料的原始微观组织,并结合基本力学性能及爆轰驱动对实验结果进行讨论。

2 结果与讨论

2.1 钨合金破片的静态压溃性能

两种钨合金破片压溃性能实验后的变形情况如图3所示。

图3 压溃性能测试结果Fig.3 Crushing property test results

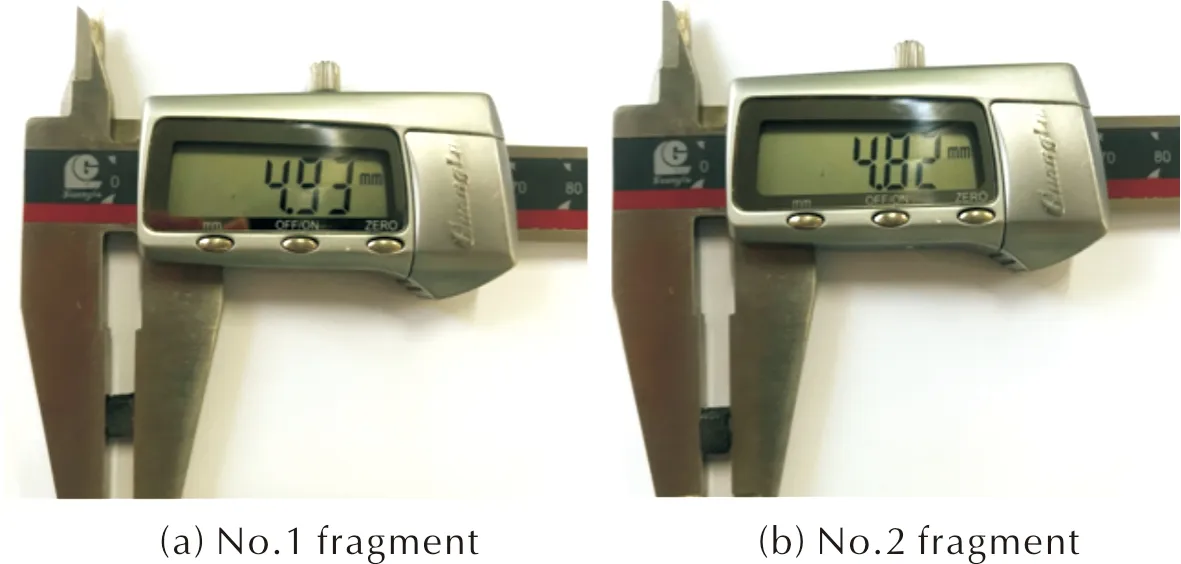

由图3可以看出,两种破片均出现了一定程度的变形,对其沿加载方向的尺寸进行测量,算得1号破片平均厚度为4.93mm,变形率为17.83%;2号破片平均厚度4.82mm,变形率为19.67%,均满足变形率不大于40%的要求;经目视和放大镜检测,两种破片均未发生可见裂纹。实验结果表明,两种破片材料的静态压溃性能无明显差异。

2.2 动态力学性能分析

图4 两种破片的真应力—应变曲线Fig.4 True stress—strain curves of the two specimens

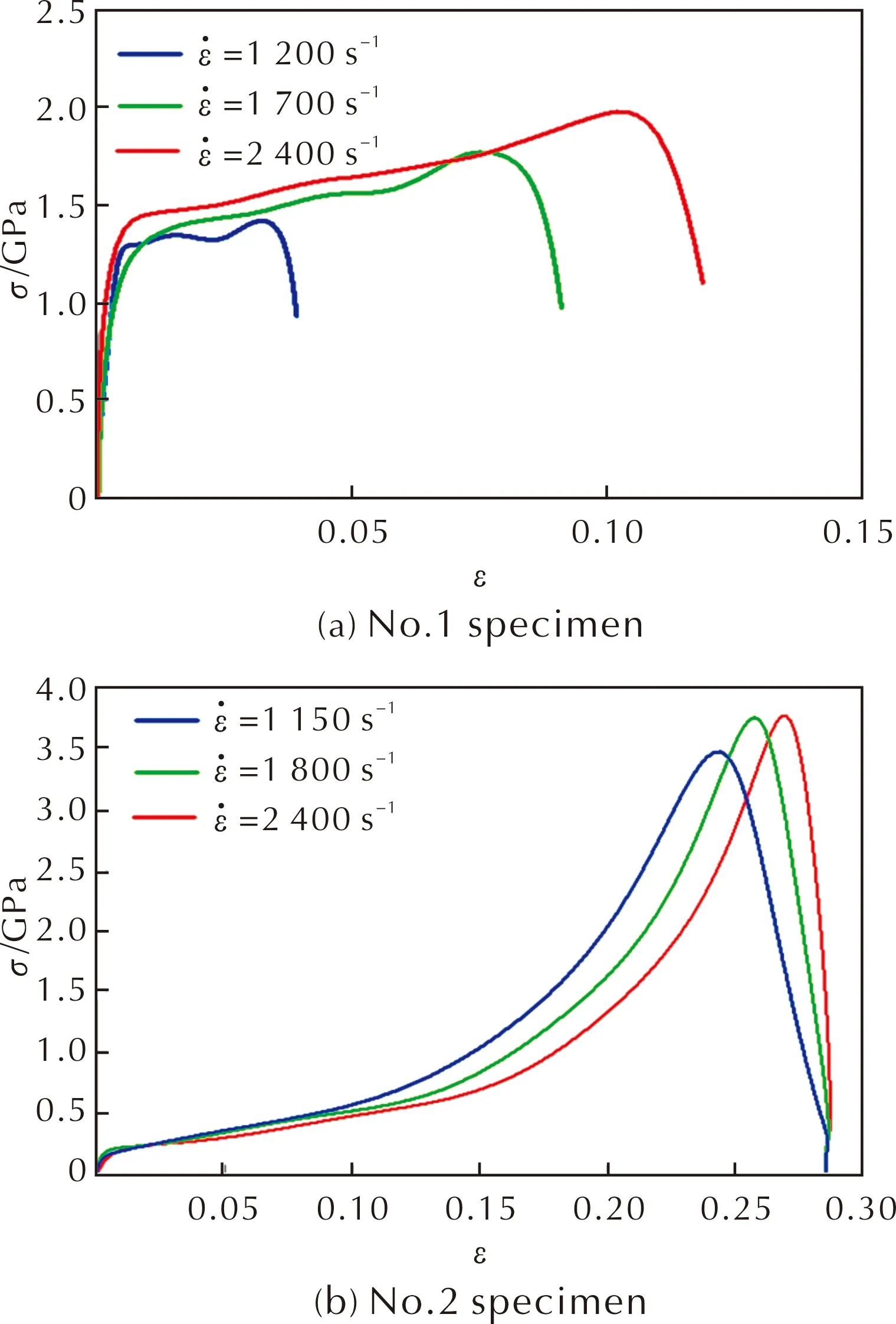

从图4可看出,两种钨合金破片均表现出了一定的应变率效应,但在同样的实验条件下,两种材料表现出了完全不同的动态力学性能,2号钨合金破片在应力达到最大值后突然发生失效,不具有1号钨合金破片屈服后产生的应变硬化阶段。1号钨合金破片应力—应变曲线整体趋势与常见金属材料的动态力学性能趋势相符,呈现先弹性段上升,然后出现塑性屈服直至失效的力学响应阶段,并且表现出了明显的应变率效应,屈服强度随着应变率的增加而提高,失效应变也明显增加,屈服强度和失效应变随应变率增加情况见表2。

表2 1号破片的动态力学性能Table 2 Dynamic mechanical properties of No.1 fragment

2.3 爆轰驱动能力分析

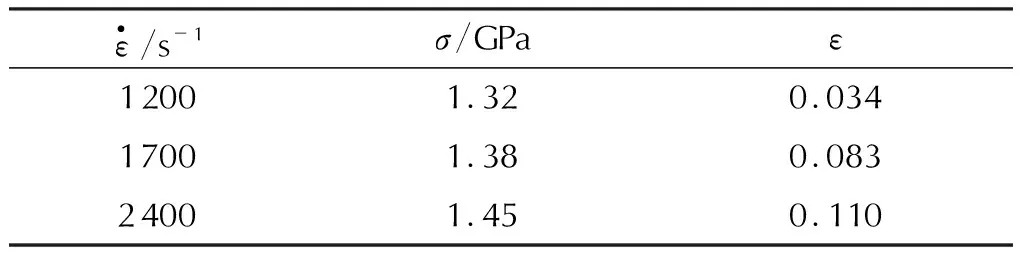

两种破片经装药爆轰驱动后对6m处10mm厚靶板穿孔照片如图5所示。

图5 两种破片靶板穿孔照片Fig.5 Perforation diagram of target plate for the two fragments

从图5可以看出,1号破片在经受爆轰载荷驱动后能保持结构的完整性,对钢靶板穿透能力强,对6m处10mm厚靶板总穿孔数为98,全部为有效穿孔;2号破片虽然撞击痕迹明显增多,但有效穿孔却有所降低,靶板上有许多未穿透的撞击和侵彻痕迹,总穿孔数为125个,有效穿孔数为72个,在爆轰驱动载荷作用下的破碎率为26.5%,破碎的破片无法形成有效穿孔。

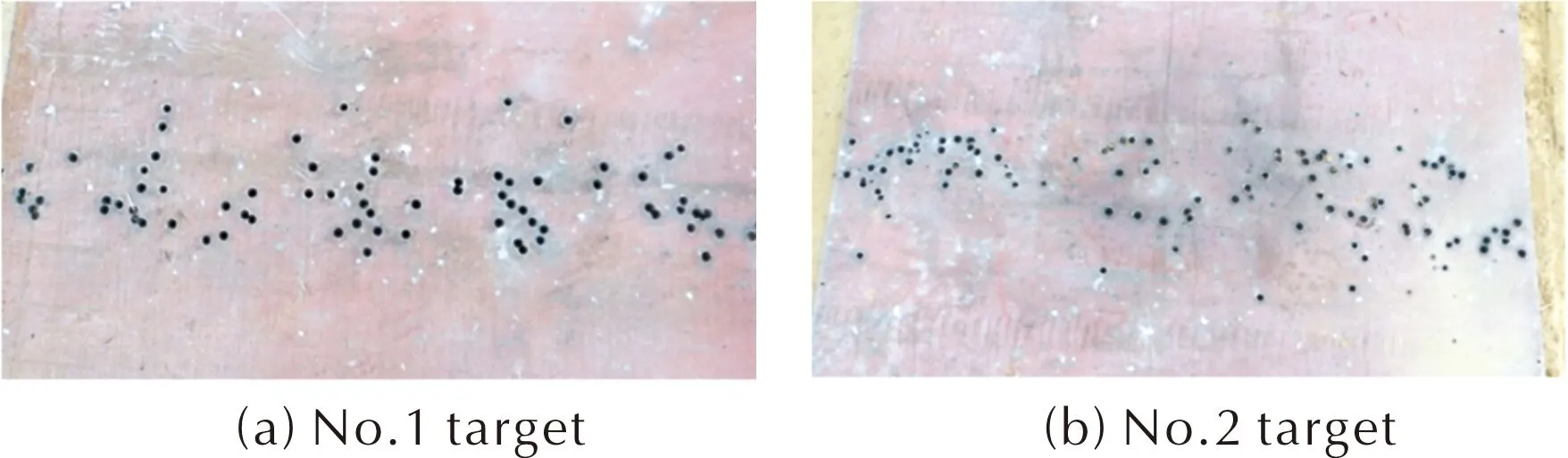

利用多层橡胶板对部分破片实现了软回收,尽量避免回收过程中产生二次损伤。图6为回收的钨合金破片经受爆轰载荷后的形貌。

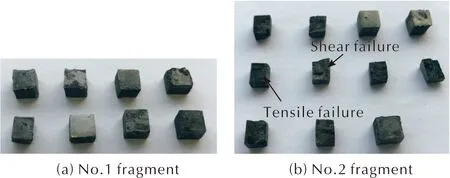

图6 钨合金破片回收样本Fig.6 Recovery samples of the tungsten alloy fragments

从图6可以看出,1号破片整体结构完整,除表面出现一些小的裂纹和变形外基本能维持原始形貌,仅在沿爆轰加载方向的表面出现明显的挤压变形,但变形量较小。2号破片则回收到了大量大小不一的破片碎块,出现了明显的破碎现象。从碎块的断面分析可以看出,高温高应变率的爆轰载荷下破片的断裂模式较为复杂,以拉伸破坏为主,同时伴随少量的剪切破坏,甚至出现一些碎成残渣的破片块。

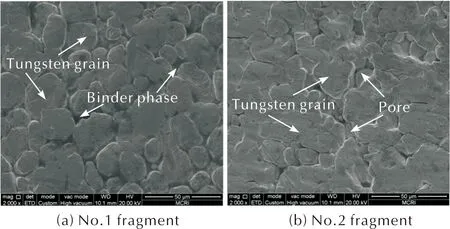

钨合金破片原始微观组织图如图7所示。经受爆轰载荷后两种破片微观形貌见图8。

图7 钨合金破片原始微观组织Fig.7 Original microstructure of the tungsten alloy fragment

图8 爆轰加载后钨合金破片微观组织Fig.8 Microstructure of the tungsten alloy fragments after detonation loading

由图7可以看出,两种材料的微观结构由钨颗粒以及将其包裹的Ni-Fe-W黏结相组成,呈现典型的钨合金双相结构,1号破片钨晶粒尺寸较小,钨-钨连接度低,钨颗粒与黏结相分布均匀性要好于2号破片。

从图8中可以看出,1号破片钨颗粒形状为比较规则的圆形,大部分钨颗粒周围被黏结相均匀包裹,仍能保持良好的双相组织,钨颗粒间未出现明显空隙;而2号破片在爆轰载荷作用下,微观形貌表现为钨颗粒形状各异,在合金内部的分布不再均匀,呈现局部聚集化,部分钨颗粒之间出现明显孔洞,黏结相与钨晶粒形成的两相组织结构被破坏。

从回收后1号破片的微观形貌来看,黏结相仍能均匀包裹着钨晶粒,钨合金内部薄弱的钨-钨界面数量较少,对于爆轰驱动这种具有瞬时高温高压特征的载荷,黏结相与钨晶粒良好的结合界面可以有效地传递载荷,同时黏结相的塑性变形强化能够实现对钨晶粒更好的包裹和支撑作用,使得钨合金结构在爆轰载荷驱动下的完整性得到保证。结合图4(a)所示的1号破片宏观力学性能,可以看出该种材料在承受动态载荷时有明显的塑性变形阶段,与微观尺度上的黏结相应变硬化相对应,并且随着应变率的增加其强度和韧性也随之提高,可以合理预测1号破片在爆轰载荷下保持结构完整的能力较强。

而对于2号破片,其内部晶粒在高应变率爆轰载荷加载时出现不均匀分布,部分区域聚集大量晶粒而部分区域形成大量孔隙,使得在晶界处易产生应力集中现象,晶粒与黏结相的结合界面被破坏,最终将导致材料从薄弱处瞬间发生断裂。与图4(b)相对应,在宏观尺度上2号破片承受爆轰载荷后,由于微观组织发生较大的变形,随之在晶界处产生应力集中导致应力急剧增加,达到一定程度时发生突然断裂。说明因热处理工艺不同导致的钨合金两相微观结构和动态力学性能差异,会显著影响破片在爆轰载荷下的力学响应和破碎行为。

3 结 论

(1)单一的静态压溃性能实验结果无法全面预测钨合金破片制品的爆轰驱动完整性,但通过静态压溃性和动态力学性能实验结合可以合理预估其爆轰加载条件下的破碎行为,动态应力—应变曲线具有塑性强化效应的破片爆轰驱动完好率显著优于类似泡沫铝等具有瞬间破坏行为的破片。

(2)爆轰驱动下完整性好的钨合金破片应力—应变曲线表现出明显的应变率效应,屈服强度随应变率增加而提高,失效应变也成倍增加,即高应变率载荷条件下钨合金破片材料的强度、尤其是塑性都表现出了显著的强化效应。

(3)通过金相分析爆轰驱动后两种破片的微观形貌发现,爆轰驱动后完好的破片钨颗粒形状均匀、黏结相包裹紧密,能承受极高温和高应变率的爆轰载荷;而易碎破片在承受爆轰载荷后钨颗粒间存在大量孔隙及局部集中化现象,易发生断裂行为。