一款新型无人机的设计与制造

2020-06-30王立涛杨延波

王立涛, 杨延波, 雷 琼

(陕西工业职业技术学院, 陕西 咸阳 712000)

0 引 言

近年来,民用无人机市场处于持续上升趋势,国内民用无人机的前景也越来越广阔。尤其在航空拍摄、空中勘探、生活记录、农药喷洒、消防监控等各个领域都有广泛的应用。由于无人机外型炫酷、结构简单、功能多样、科技感足等诸多时尚因素吸引着越来越多的人们参与其中。随着市场的不断扩大,人们的个性化需求也在不断增强。本文结合实际,对一款新型无人机的研发过程进行阐述,该机满足携带方便、维护简单、功能多样等综合要求的同时,兼顾个性化需求,以期实现“一机多用”的目的。

1 无人机的基本要求和技术参数

新型无人机的主要技术参数如下:空机起飞重量14 kg,满载起飞重量25 kg,最大起飞重量27 kg,负载10 kg。空载续航时间30分钟,工作续航时间12分钟。最高飞行速度10 m/s,作业飞行速度4 m/s,相对飞行高度0.5 m~1.5 m。外形折叠尺寸145 cm×45 cm×50 cm,轴距1.4 m。该机的电气系统主要零部件如下:飞行控制系统:DJI NAZA2飞控;螺旋桨:APC1047-SF;电机:V3508朗宇电机;电子调速器:好盈40 A电调;电池:ROC 5000Ma,14.8 V;遥控器:乐迪AT9。该机的机械系统主要零部件如表1所示,并要求外观时尚、美观大方,兼顾携带方便、维护简单、功能多样等需求。

2 无人机的设计

由于电气系统主要零部件技术非常成熟,只需根据无人机的载重、续航时间等技术参数进行计算后,无人机的电池功率、飞控配置、电子调速器等即可确定。因此,本文对此方面不做过多赘述。重点阐述该款无人机的机械设计和机械制造的过程。其设计部分分为:机箱设计、机架设计、机臂设计;制造部分分为:应用快速成型技术进行增材制造、应用机械加工技术进行减材制造。

表1 机械系统主要零部件

2.1 机箱设计

采用三维数字化设计技术对无人机机箱进行设计,满足机箱容积10L的要求。为了实现“一机多用”,需要将该机箱设计成可快速更换,可快速更新。使用自顶向下设计方法对无人机机箱进行设计[1]。首先,使用PTC Creo Parametric 3.0软件设计出无人机机箱的外观曲面,如图1所示;其次,对该曲面进行曲面分割,分为上机箱和下机箱;最后,对分割后的曲面进行加厚,厚度为3 mm,使曲面转换为实体。对上、下机箱进行倒圆角、卡扣、连通管、密封槽、进水口、出水口等细节特征的设计和处理[2],结果如图2、3所示。

图1 机箱外型曲面 图2 上机箱 图3 下机箱

由于该无人机需要满载液体工作,为防止无人机飞行时由于液体晃动引起的飞行不稳定,在上机箱内腔中设计了隔板,如图4所示。

图4 上机箱隔板的剖面图

该隔板设计将对液体进行引导分流。当无人机在增减速飞行、拐弯飞行、前后飞行时,箱体中的液体会晃动,无人机的飞行不平稳。此时,设计的隔板会将液体的冲刷力分散到机箱的内壁两侧,降低了液体对无人机飞行不稳定的影响。同时,隔板的设计增加了机箱的强度,在一定程度上可防止碰撞引起的机箱变形或损坏。

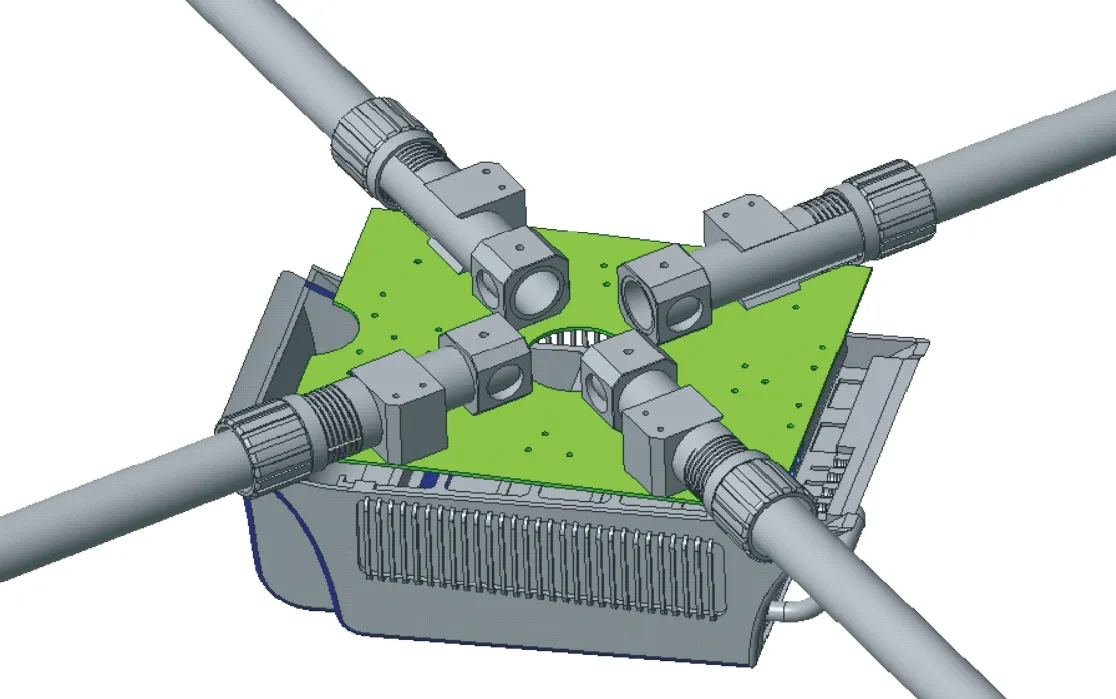

2.2 机架设计

为了支撑无人机自身重量和满载液体的总重量,机架的设计需要有足够的强度。无人机需要在装满液体的情况下正常飞行,机架不但要坚固耐用,还要防漏水、防漏电。设计时应充分考虑空间的充分利用,合理划分无人机的功能区域。机架的设计分为上、中、下三层,如图5所示。功能区域划分如下:上层空间安装机箱、中层空间安装电气元件、下层空间安装电池。该设计是使用时以人们操作简便为前提,以合理利用空间为原则进行划分,该设计将使无人机整体结构紧凑、使用简单、维护方便,同时也可保护电气元件免遭损坏,如图6所示。

图5 功能区域划分

图6 无人机机架的设计

2.3 机臂的设计

无人机满载液体时的总重量较重,机臂的设计应首先保证无人机的正常飞行。螺旋桨的旋转升力和叶片都需加大,机臂也将随之增长,将随之增加机臂的展开面积,使得携带和运输不便,如图7所示。设计时采用折叠功能,使用时打开,如图7所示;不用时折叠,如图8所示。既能保证无人机的旋转升力和正常使用,也能保证在运输和使用时的便捷。

3 无人机的制造

制造无人机需要考虑机箱和机架在加工制造时,保证其质量的同时尽可能节约成本,缩短生产周期。无人机的机箱、连接件、电池仓等塑料件采用快速成型技术进行增材制造。传统的机械加工技术非常成熟,为了保证机架、机臂的强度,采用钛合金材料进行切割、钻孔、攻丝以及适当的焊接即可完成。其中,螺栓、螺钉等标准件直接采购。

3.1 机箱的制造

机箱的主要功能就是储存液体,采用快速成型技术对机箱进行增材制造[3]。使用FDM(Fused Deposition Modeling熔融沉积制造)工艺技术进行3D打印,同时对上机箱中的隔板也能一次完成制作,省去了模具制造的高昂成本和超长周期[3]。最后,采用防水、打磨、上漆、抛光等工艺对机箱进行处理,效果如图9所示。其中,机臂与固定板连接时的连接件、固定机臂的螺母扣、无人机下方的电池仓等都使用熔融沉积制造工艺技术进行3D打印制作,结果如图10、11所示。

图7 无人机机臂的设计

图8 无人机机臂的折叠

图9 无人机机箱的3D打印效果 图10 连接件的3D打印效果 图11 电池仓的3D打印效果

3.2 机架的制造

机架、机臂的制造主要采用传统的机械加工技术进行减材制造[4]。对钛合金金属材料进行切割、钻孔、攻丝以及适当的焊接即可完成[5]。其中,螺栓、螺钉等标准件直接采购。最终,将设计和制造的机箱、机架、机臂、电池仓等零件进行组装,结果如图12所示。

图12 无人机装配效果

4 结 论

该款新型无人机的设计与制造,采用了三维数字化设计技术进行快速设计,缩短了设计周期;使用快速成型制造技术对机箱、电池仓、连接件进行增材制造,节约了制造成本。

采用传统的机加工制造技术对机架、机臂进行减材加工制造,保证了机体强度。该无人机的设计与制造过程分工明确、迅速高效,缩短了研发周期、节约了生产成本。