大直径卧式容器分液隔板的应力与变形分析

2021-11-23许蕾

许 蕾

(中国石化工程建设有限公司,北京 100101)

隔板常用来分隔容器的内部空间,用来盛放不同的介质,这样不仅可以节省容器材料,而且可以减少占地面积、节约投资费用【1】。卧式容器的分液隔板也经常用于不同介质的分离,比如液态烃和水的分离。分液隔板在设计中有时不被重视,但是却经常出现材料破坏或过度浪费的问题。理论上讲,分液隔板的厚度设计要兼备合理性和经济性,如果设计得过厚,虽然满足了强度要求,但是成本却提高了;若厚度太薄,使用过程中又有可能因承受不住液柱静压力导致破坏,给生产安全造成隐患【2】。本文主要分析大直径卧式容器中分液隔板的设计规律(包括带加强肋的隔板与不带加强肋隔板的应力与变形),并考察影响隔板最大应力值与挠度的主要因素。同时,在理论分析和有限元模拟的基础上,本文提出了分液隔板优化设计的主要思路和关键措施。

1 卧式容器分液隔板的经典力学分析

卧式容器中竖直放置的分液隔板,常承受来自于某一侧的液柱静压力,该压力在隔板顶端为零且自上而下线性递增,但在同一液位高度处隔板所承受的压力是均匀的。隔板顶端没有支撑,但其四周由于与筒体焊接而接近于固支。此时可将分液隔板视为承受均匀递增平面载荷的平板。根据平板经典的力学分析,在设计隔板厚度时需要将表面的最大应力水平控制在许用应力范围内,并把平板上的最大挠度值控制在可接受的范围内。

如果容器直径较小,分液隔板通常为单层、无肋板加强的结构。对于直径较大的卧式容器,如果隔板挠度超过了许用值,则应当在隔板上设置加强肋。因为隔板主要承受弯曲应力,所以应尽量增大隔板的抗弯模量,此时设置扁钢、角钢或型钢加强肋的效果往往要优于单纯增加板厚,经济性更优。

PRESSURE VESSEL DESIGN MANUAL(以下简称MOSS手册)【3】和Roark′s Formulas for Stress and Strain【4】中提供了卧式容器隔板的厚度设计方法。对于未使用加强肋的隔板,MOSS手册中隔板的厚度以及挠度的计算方法如下。

隔板的厚度:

(1)

隔板的挠度:

(2)

式中:β1、γ1为隔板系数,其值根据隔板尺寸a与b的比值(a、b值按图1确定)以及隔板的约束形式来确定;其他参数说明见文献【3】。

图1 卧式容器分液隔板的承载方式及隔板a、b值

不加强的隔板是一个优先的选择,但是这只适用于小直径的卧式容器。对于大直径的卧式容器,为防止隔板的厚度过大,使用加强肋则是一个更经济的设计。当使用加强肋时,由于加强肋及其附近的隔板区域能够一同起到加强作用,隔板这一部分区域的横截面积与加强肋的横截面积形成了有效抵抗压力的组合截面,增加了隔板的抗弯截面模量,故可以减小隔板的设计厚度。对于大直径的卧式容器,通常选用加强肋来增加隔板的刚度,以避免隔板的厚度过大。

MOSS手册中详细介绍了使用加强肋之后隔板及加强肋的校核方法。之所以对加强肋进行校核,是为了保证加强肋在使用过程中所承受的弯曲应力在许用应力范围之内。

2 大直径卧式容器的设计参数及结构参数

以某一大直径卧式容器为例,借助有限元软件ANSYS,考察大直径卧式容器中隔板的应力与变形,并考察影响隔板应力与变形的影响因素。卧式容器的设计参数及结构参数如表1所示。

表1 设计参数及结构参数

3 有限元模型

3.1 有限元模型的建立

由于筒体、封头以及隔板的壁厚远小于筒体的直径以及筒体的长度,因此在保证计算结果精度的前提下,该有限元模型采用SHELL181单元。

图2 十字形加强肋隔板结构示意

图3 十字形加强肋隔板的有限元模型

3.2 约束及加载方式

本文主要考察水压对隔板的影响,由于隔板一侧充满介质为危险工况,因此仅针对隔板左侧施加水压的工况进行分析。

约束方法为在对称面施加对称约束,在封头底端施加固定约束。

加载方法为在隔板左侧施加由于液柱静压力产生的压力,即Y=9 800(1-y)。其中,y表示该模型所在坐标系中的y轴,单位为m;Y单位为Pa。

4 结果分析

4.1 MOSS手册计算结果与有限元计算结果对比

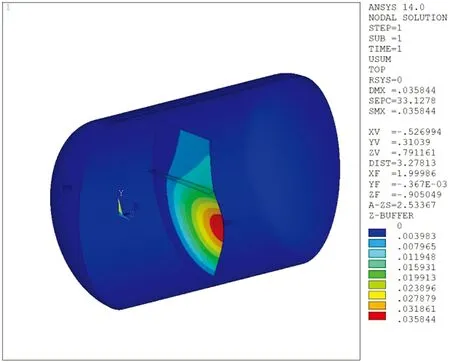

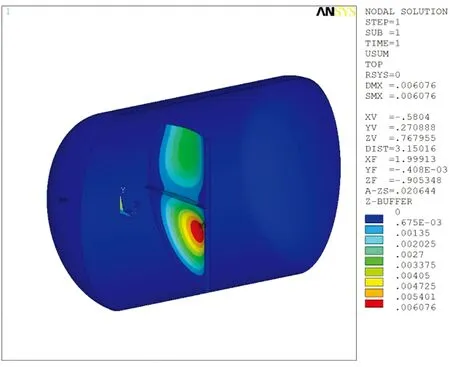

在表1的设计条件下,由式(1)和式(2)计算可得,隔板名义厚度为22 mm,此时隔板的变形为57.07 mm。当隔板厚度取22 mm时,有限元分析结果如图4~图5所示。

图4 隔板厚度为22 mm时的应力云图

图5 隔板厚度为22 mm时的变形云图

分析图5可知,隔板厚度为22 mm时,隔板变形最大值为13.972 mm,远小于按MOSS手册中公式计算得到的变形量57.07 mm。产生这种结果的原因是由于MOSS手册在隔板厚度变形计算公式中所采用的均布压力P为液柱产生的最大液柱静压力,而有限元计算中所施加的压力则为液柱静压力沿y轴方向成线性分布的压力。因此按照MOSS手册计算得到的隔板厚度及变形计算较为保守。

4.2 隔板应力及变形随隔板厚度的变化规律

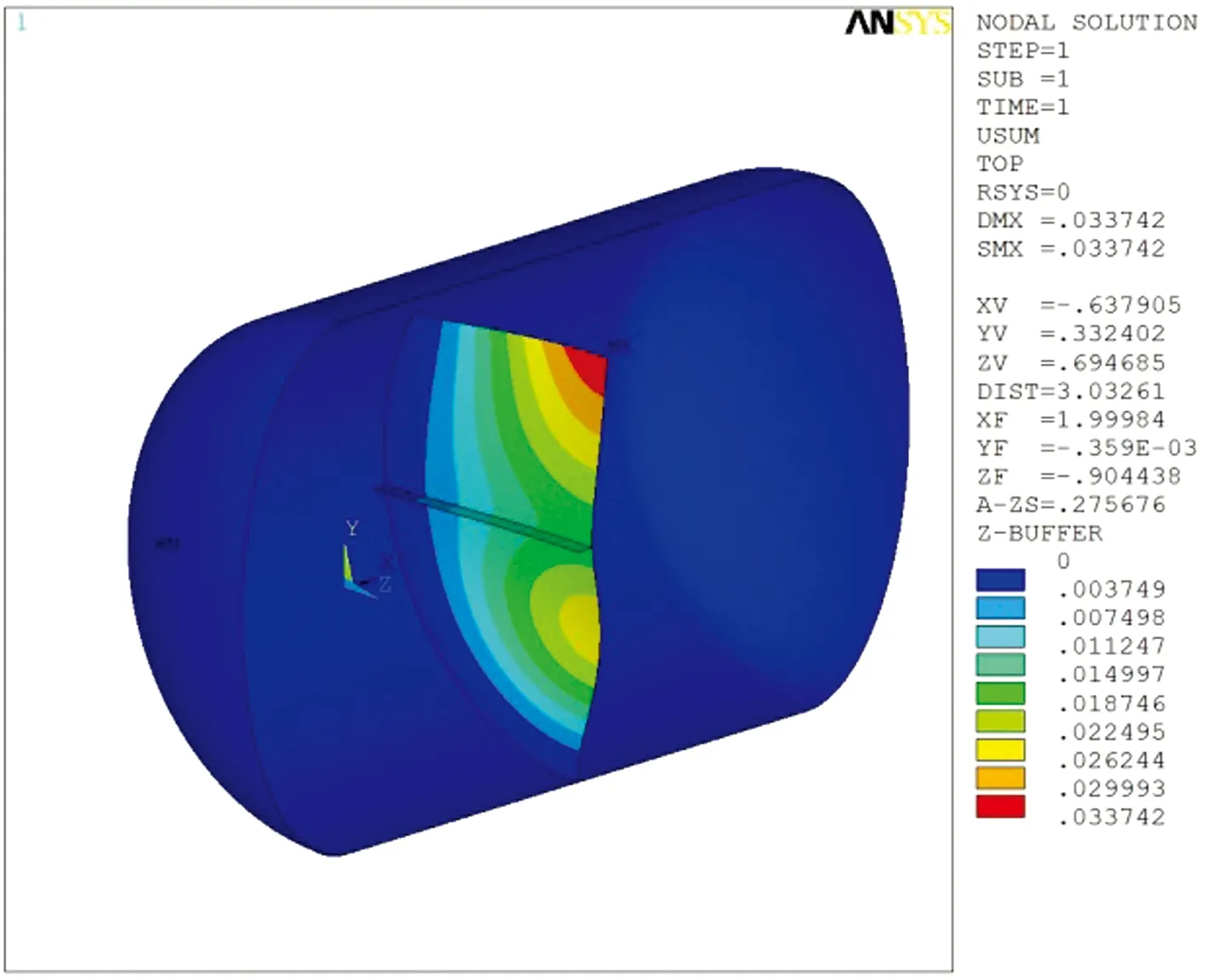

为考察隔板应力及变形随隔板厚度的变化规律,分别选取隔板厚度30、28、26、24、22、20、18、16、14、12和10 mm进行有限元计算。其中隔板厚度为18 mm时的应力云图及变形云图如图6~图7所示。

图6 隔板厚度为18 mm时的应力云图

图7 隔板厚度为18 mm时的变形云图

提取每组隔板厚度下应力最大值及变形最大值并绘制曲线。隔板应力最大值及变形最大值随隔板厚度的变化规律如图8~图9所示。

图8 隔板应力随隔板厚度的变化

图9 隔板挠度随隔板厚度的变化

分析图8~图9可知:隔板最大应力及最大变形随着隔板厚度的增加而减小,且减小趋势是非线性的;曲线的斜率随着隔板厚度的增加逐渐变小,这一现象说明,在一定程度上增加隔板的厚度对隔板应力的改善是明显的,而当隔板厚度到达一定值时,增加隔板厚度并不能明显改善隔板的受力情况。

4.3 加强肋的位置对隔板应力及变形的影响

考察加强肋的位置对隔板应力及变形的影响时,通过改变图10中h(第一条加强肋距隔板顶部的距离)值的大小,获得S1/S2(S1与S2表示被加强肋分割的隔板两部分的面积)的比值,从而绘制出隔板最大应力及变形随S1/S2变化的曲线。h的取值如表2所示。

图10 隔板上设置1条加强肋的结构示意

表2 h的取值以及S1/S2比值

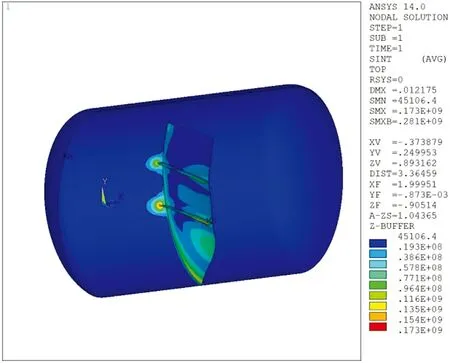

h=1.00 m时的隔板应力及变形云图如图11~图12所示。

图11 h=1.00 m时的隔板应力云图

图12 h=1.00 m时的隔板变形云图

提取不同h值情况下计算结果中隔板的最大应力及最大变形绘制曲线。加强肋的位置对隔板最大应力及变形的影响如图13~图14所示。

图13 隔板应力随S1/S2比值的变化

分析图13~图14可知:隔板的最大应力及变形随着S1/S2比值的增大先减小后增大;当S1/S2的比值在[0.9,1.1]区间内时,隔板有较小的应力值和变形。因此在布置隔板加强肋时,应尽量使隔板被加强肋分割的区间面积近似相等,这样可使隔板受力达到一个较好的状态。

图14 隔板挠度随S1/S2比值的变化

4.4 加强肋的规格对隔板应力及变形的影响

考察加强肋扁钢的规格对隔板应力的影响时,隔板厚度取10 mm,本文仅考察了只有1条加强肋的情况。分别选取扁钢厚度t为8、10、12、14和16 mm,扁钢高度l为100、110、120、130、140、150、160、170、180、190和200 mm,采用1个扁钢厚度对应11个扁钢高度的方式,分别进行有限元计算(注:扁钢横截面较短的边为扁钢厚度t,较长的边为扁钢高度l。)。

t=8 mm、l=120 mm时的隔板应力及变形云图如图15~图16所示。

图15 t=8 mm、l=120 mm时的隔板应力云图

图16 t=8 mm、l=120 mm时的隔板变形云图

提取每种计算结果中隔板的最大应力以及最大变形量绘制曲线。加强肋的规格对隔板最大应力及变形的影响如图17~图18所示。

从图17可知:当扁钢的厚度t一定时,随着扁钢高度l的增加,隔板的应力随之减小,减小幅度由大逐渐变小;对于不同厚度的扁钢,随着扁钢高度l的增加,隔板的最大应力值趋于某值(约为170 MPa);当扁钢高度l一定时,增加扁钢厚度t,隔板的最大应力值随之缓慢减小。

图17 隔板应力随扁钢高度l的变化

从图18可知:当扁钢的厚度t一定时,随着扁钢高度l的增加,隔板的变形随之减小;对于不同厚度的扁钢,随着扁钢高度l的增加,隔板的最大变形量最终趋于某值(约为24.0 mm);当扁钢高度l一定时,增加扁钢厚度t,隔板的最大变形量随之缓慢减小。

产生上述现象的原因是:当加强肋扁钢规格达到一定程度时,其自身已经具有足够的截面积和惯性矩,此时再增加扁钢的尺寸,对隔板的受力影响不大。在选择加强肋规格时,为防止加强肋本身可能产生的侧向失稳,2007版ASME Ⅷ-2规范中增加了加强肋尺寸限制条件【5】,见式(3)和式(4)。

(3)

(4)

式中:Ey——设计温度下加强肋材料的弹性模量,MPa;

Sy——设计温度下加强肋材料的屈服强度,MPa;

h1、h2、t1、t2——加强肋截面尺寸[详见图19(a)~图19(c)],mm。

图19 不同形式加强肋截面尺寸示意

4.5 不同数量及布置形式的加强肋对隔板应力及变形的影响

考察不同加强肋布置及加强肋数量对隔板应力及变形的影响时,选取隔板厚度为10 mm,加强肋为扁钢,其尺寸为120 mm×10 mm。在对加强肋进行布置时,尽可能使隔板被加强肋分割的区间面积的大小相近。隔板加强肋常见的布置形式如图20所示。

图20 加强肋布置形式

其中布置2条平行加强肋隔板的应力云图及变形云图如图21~图24所示。

图21 带2条平行加强肋隔板的应力云图

图22 带2条平行加强肋隔板的变形云图

图23 带2条十字加强肋隔板的应力云图

图24 带2条十字加强肋隔板的变形云图

分析相同加强肋板数量、不同布置形式的带加强肋隔板的应力云图和变形云图可知:在隔板竖向中轴线设置加强肋时,隔板的受力情况明显优于平行排布的加强肋排布形式。这是由于本文所研究的模型弓缺区较小,在隔板竖向中轴线设置加强肋,使得隔板被加强肋分割的区间中b值大大减小,而隔板的应力与变形计算公式[见式(1)和式(2)]分别与b2和b4有关,因此,隔板的应力与变形也相应减小。除此之外,在隔板竖向中轴线设置加强肋的排布形式,其焊接长度以及加强肋总质量也明显优于相同加强肋数量情况下平行排布的形式。不同加强肋数量、不同排布形式情况下最大应力、最大变形、焊接长度以及加强肋总质量汇总如表3所示。

通过分析表3第⑦列和第⑧列数据可知,对于4平行加强肋以及井字形加强肋而言,隔板的受力差别不大,但是井字形排布形式的焊接长度以及加强肋总质量明显优于4加强肋平行排布的形式。

通过分析表3第①、③、⑤、⑦列数据可知,对于平行加强肋而言,加强肋数量增加,隔板的受力情况明显改善,然而加强肋数量并不是越多越好,随着其数量的增加,焊接长度以及加强肋的总质量会相应增加。因此在实际设计过程中应综合考虑各方面因素,选择合适的加强肋数量及布置形式。

表3 不同加强肋数量、不同排布形式情况下最大应力、最大变形、焊接长度以及加强肋总质量汇总

5 结论

本文以大直径卧式容器隔板为例,首先介绍了卧式容器隔板的解析算法,然后借助有限元分析软件ANSYS,考察了大直径卧式容器隔板以及带加强肋隔板的应力与变形,并同时考察了隔板厚度,扁钢加强肋规格、位置、数量以及布置形式对隔板应力与变形的影响。主要结论如下:

1) 由于MOSS手册在隔板厚度及变形计算公式中所用压力为液柱产生的最大液柱静压力,因此MOSS手册对隔板厚度及变形的计算结果较为保守。

2) 隔板最大应力及最大变形随着隔板厚度的增加而减小,减小趋势是非线性的,且曲线的斜率随着隔板厚度的增加逐渐变小。这一现象说明,在一定程度上增加隔板的厚度对隔板应力的改善是明显的,当隔板厚度到达一定值时,继续增加隔板厚度并不能明显改善隔板的受力情况。

3) 在布置隔板的加强肋时,应尽量使隔板被加强肋分割的区间面积近似相等,这样可使隔板受力达到一个较好的状态。

4) 扁钢的规格并不是越大越好,其高厚比(l/t)推荐值为8~10。当扁钢的尺寸达到一定值时,其自身已经具有足够的截面积和惯性矩,此时再增加扁钢的尺寸,对隔板的受力影响不大。在保证隔板合理受力的情况下,应优选合适规格的加强肋。

5) 对于卧式容器的隔板,在隔板的竖向中轴线方向设置加强肋,可以明显改善隔板的受力。

6) 加强肋数量并不是越多越好,随着加强肋数量的增加,其焊接长度以及总质量会相应增加,此时采用角钢、T型钢等作为加强肋比扁钢效果更好。因此在实际设计过程中应综合考虑各方面因素,选择合适的加强肋形式、规格、数量及布置形式。