常减压装置初常顶钛制换热器泄漏原因分析

2020-06-30谢俊杰

谢俊杰

(中化泉州石化有限公司,福建 泉州 362103)

在进口原油品种多样及其在国内炼厂炼制原油占比日益增多的大环境下,出于对国际原油价格、国家政策及企业效益等多方因素的考虑,多家炼厂引入高硫高酸原油炼制。而炼制高硫高酸原油必然会加剧炼厂设备的腐蚀,在常减压装置初、常顶存在HCl-H2S-H2O型腐蚀,为适应高硫原油炼制,国内炼厂通过新增[1,2]、替换[3]或改造原有换热器等措施,将换热器材质升级为工业纯钛。钛以其优异的耐蚀性能,延缓了常减压装置初常顶换热器的腐蚀速度,延长设备更新、替换的周期。但在实际生产中,各炼厂常减压装置的初常顶钛制换热器仍有短周期运行即发生泄漏的情况,因此,需要对常减压装置初常顶钛制换热器泄漏原因进行分析,并制定对应措施,以延长钛制换热器的使用寿命。

1 原因分析

1.1 磨蚀与冲蚀

在换热介质含固体杂质较多的情况下易冲刷、磨损钛制换热器表面造成机械损伤,破坏钛表面的TiO2保护层,甚至有可能引起钛制换热器穿孔泄漏。上海石化在采用TC4材料的泵叶轮用于输送海水时因受海水中大量泥沙冲刷导致失效[4],钛表面氧化膜被冲刷后,暴露的钛表面易产生其他类型的腐蚀。

部分炼厂采用在初常顶挥发线处注入NH3·H2O的工艺,以中和油气中的HCl,但注入过量或过浓的NH3·H2O 会与 HCl反应,产生 NH4Cl结晶[5],其反应如下:

NH3·H2O+HCl→NH4Cl+H2O

在此过程中产生的铵盐结晶沉积在换热器内壁,阻塞流道,塔顶油气在经过阻塞的流道时流速增大,在阻塞部位会产生高速的紊流或涡流[6],对钛制换热器表面产生冲蚀及磨蚀,导致钛制换热器泄漏失效。

此外,振动也是磨蚀产生的一个因素,初常顶油气流速过高的情况下可能会引起支持板与钛制换热器管束之间振动及钛制换热器管束与管束之间振动,造成磨蚀从而导致泄漏。支持板腐蚀导致管孔扩大也会引起钛制换热器管束的振动,造成支持板与钛制换热器管束之间的磨蚀[7]。

1.2 焊接缺陷

由于钛性质活泼,在高温下易于碳、氢、氧等元素结合,在焊缝处产生裂纹、气孔等缺陷,在加工上的要求较高。工业纯钛在加工前应对焊接口及周边进行严格的清理,因清理不足、杂质过多的情况下进行焊接将会在焊缝处产生微小液化裂纹,这些液化裂纹在钛制换热器使用的过程中会在少量氢的影响下产生延迟裂纹,导致钛制换热器产生泄漏。因此,钛制换热器在加工前应对材料严格清理以保证加工环境无杂质影响,施焊时应采用高纯度的氩气保护,并确保焊接质量,防止因焊缝缺陷开裂导致的泄漏。

1.3 铁污染与电化学腐蚀

在焊接环境处理不当,在制造、安装、检维修过程中,使用铁制工具磕碰、刮擦,或在吊装时与钢丝绳之间的摩擦以及机械除垢操作不当的情况下,会造成钛制换热器表面的铁污染。在受到铁污染时,如果钛制换热器表面的钝化膜未被破坏,在酸性及中性溶液中[8],会与铁形成析氢腐蚀,反应如下:

阳极:Fe→Fe2++2e-

阴极:2H++2e-→H2↑

氢脆产生需同时满足溶液pH值小于3或大于12、温度高于80℃及有产氢机制[9]3个条件。由于初常顶初凝区水相的pH值约为1~2[5],在温度小于300℃时,反应产生的氢被钛吸收,表面氢化形成脆性氢化物引起剥落破坏[10],造成钛制换热器减薄。

当使用铁制工具对钛制换热器表面造成损伤时,钝化膜被破坏,在溶液中存在H+的情况下会产生电偶腐蚀造成钛制换热器泄漏,反应如下:

阳极:Ti→Ti2++2e-

阴极:Fe2++2e-→Fe

部分炼厂换热器管束采用的是黄铜、碳钢等异种金属衬钛的设计,在钛表面因冲蚀、磨蚀或腐蚀等原因减薄,暴露出异种金属表面时,根据钛及相应金属的电位差,在初常顶含H2S的环境下会产生不同程度电化学腐蚀,加剧腐蚀情况,导致管束穿孔泄漏。

1.4 HCl腐蚀

常减压装置内的氯来源于原油中存在的Mg-Cl2、NaCl、CaCl2等无机氯盐及有机氯化物。经过电脱盐流程脱除了原油内大部分无机氯盐,但有机氯化物及部分MgCl2、CaCl2在电脱盐过程中无法完全脱除,脱后原油在经过换热器及加热炉升温后,这部分MgCl2、CaCl2及有机氯化物受热后开始水解,尤其是在常压炉加热后,在高温条件下氯盐水解程度加大。在温度为360℃的条件下,MgCl2约有90%发生水解,CaCl2约有16%发生水解[11],其反应如下:

MgCl2+2H2O→Mg(OH)2+2HCl↑'

CaCl2+2H2O→Ca(OH)2+2HCl↑'

水解产生的HCl在初常顶换热器初凝区处与冷凝水结合形成浓度较高的盐酸,对钛制换热器造成腐蚀。盐酸环境中,工业纯钛的腐蚀速率与温度、盐酸浓度等因素有关。在100℃下,工业纯钛在1%的盐酸中腐蚀速率为2.04mm·a-1,2%的盐酸中腐蚀速率为5.04mm·a-1[12],钛在盐酸中产生腐蚀的反应如下[13]:

2Ti+6HCl→2TiCl3+3H2↑

由于初常顶换热器内介质温度均在100℃以上,在换热器内可能发生腐蚀。在本文1.1中提到,由于加注过浓氨水形成的NH4Cl结晶阻塞换热器流道的情况下,HCl会在阻塞部位前低流速区域凝缩,造成腐蚀。同时由于NH4Cl自身吸湿性能较强,在塔顶注水量不足或者塔顶注水分布不均匀的情况下,NH4Cl盐垢未被洗去,则会吸收水分产生湿NH4Cl[14]。湿NH4Cl盐垢部分潮解后产生HCl[3],与水结合产生高浓度盐酸,造成钛制换热器局部腐蚀。

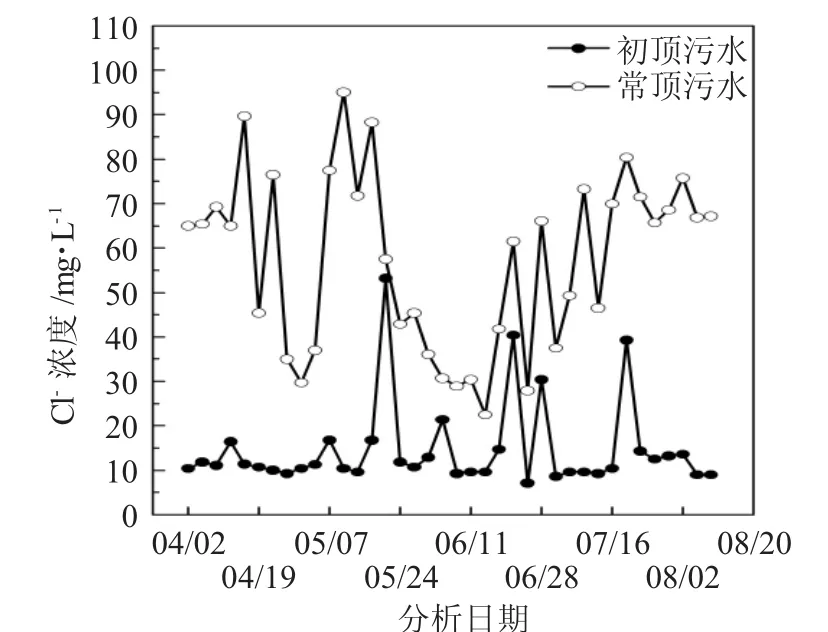

有部分炼厂出于节能降耗的考虑会采用部分初常顶污水回注塔顶的工艺,图1为加工高硫原油的某炼厂常减压装置初常顶污水C l-浓度,可见初常顶污水中含有大量C l-,在回注水量控制不当的情况下易使初常顶初凝段C l-浓度升高,加剧塔顶钛制换热器HCl腐蚀。

图1 初常顶污水Cl-浓度Fig.1 Content of chlorion in overhead sour water of primary tower and atmospheric tower

2 建议

“一脱三注”是常减压装置工艺防腐的重要一环,在做好“一脱三注”的同时,为使初常顶钛制换热器长期、高效运行,延长钛制换热器的使用寿命,以下有一些改进措施与建议。

(1)加注有机胺中和剂 加注有机胺中和剂可以缓解初常顶换热器内NH4Cl结盐结垢的情况,有效减轻钛制换热器表面受到的冲蚀及磨蚀,同时减少产生HCl腐蚀的机会。独山子石化Ⅲ蒸馏装置[15]常顶换热器在改为加注有机胺中和剂后取得了较好的效果,在运行过程中未产生结垢现象。

(2)改进塔顶“三注”加注方式 有部分炼厂塔顶“三注”采用的是在工艺管线内插入一段弯头或切削一定角度的直管加注,该加注方式容易造成注剂分布不均匀,使塔顶“三注”无法达到应有的效果,因此,建议将注剂的喷嘴升级为专门的喷嘴以改善注剂在管线内的分布,优化“三注”效果。

(3)把控验收质量及安装、检维修操作 炼厂在验收钛制换热器时应避免漏查加工缺陷,同时应明确安装及检、维修操作规程,防止因违规操作造成的钛制换热器铁污染引发的电化学腐蚀。

(4)视生产情况选择采取原油注碱措施 生产中视原油的酸度可采取原油注碱,原油注碱可以中和原油中的酸性物质,同时将原油中所含的MgCl2、CaCl2等无机氯盐转化为相对不易水解的NaCl,以减轻初常顶低温部位的HCl腐蚀。但需要注意的是,在常减压装置供应加氢装置及催化裂化装置原料时,应严格控制注碱含量,防止Na+对下游装置催化剂的腐蚀。注碱时需要考虑到本装置内换热器结垢、加热炉炉管的碱脆和下游加氢装置及催化裂化装置的催化剂结焦等问题,在严格控制注碱量的前提下,适当原油注碱不会对常减压装置及下游装置造成负面影响[16],但需要结合炼厂实际生产情况,结合相关数据进行精确计算,以明确注碱量。

(5)初常顶换热器入口管线处加设注水线 使用NH3·H2O作为中和剂的炼厂可考虑在初常顶换热器入口管线处加设注水线,初常顶换热器入口管线注水可冲洗加注氨水产生的NH4Cl盐垢,减轻NH4Cl在钛制换热器内沉积造成的冲蚀及磨蚀损坏,亦可减轻NH4Cl沉积后部分潮解产生的局部HCl腐蚀。同时,初常顶换热器注水可以稀释初常顶换热器内水相的HCl浓度,缓解设备的HCl腐蚀情况。

(6)控制初常顶污水回注量 采用初常顶污水回注工艺的炼厂应严格控制初常顶污水pH值,定期检测初常顶污水Cl-浓度,优化初常顶污水回注量,控制塔顶注水的氯离子浓度,避免因回注水量控制不当,引起初常顶污水Cl-浓度过高增加钛制换热器HCl腐蚀的风险。

3 结语

钛制换热器已广泛应用于石化行业,在国内外炼厂中不乏长期运行无腐蚀的实例。钛制换热器在常减压蒸馏装置内多被应用于初常顶低温部位,本文分析了常减压装置初常顶钛制换热器泄漏原因主要为有机械腐蚀,焊接缺陷,铁污染引起的电化学腐蚀以及盐酸酸蚀等,这些原因多为工艺防腐措施不当或操作不当引起的。在实际生产中,初常顶处钛制换热器往往是多种因素综合影响下引起泄漏,为保证钛制换热器长期、高效运行,应积极寻找原因,并采取相应有效措施,保护设备,降低泄漏风险,延长设备使用寿命。