吸收法处理有机尾气技术研究

2020-06-08佘林源张焱焱潘发明李建新

佘林源 张焱焱 潘发明 李建新

(湖北三宁化工股份有限公司,湖北枝江 443200)

1 引言

有机尾气处理不仅涉及环保问题,也与生产装置原料消耗密切相关。目前常用的处理工艺方法有冷凝回收、变压吸附、浓缩吸附、膜分离、等离子、紫外光解、活性炭吸附、光催化氧化、生物法等[1-8]。环己烷氧化可制备环己酮和环己醇,是生产己内酰胺、己二酸等重要化工产品的中间原料。氧化反应中环己烷单程转化率仅3%~6%,采用空气氧化会产生大量的氧化尾气,而尾气中含有一定量的环己烷需要进行回收处理以降低原料环己烷消耗,如10 万t 环己酮装置氧化工序尾气量约2×104Nm3/h,其中环己烷含量约2.0 g/Nm3。传统回收工艺是采用系统内部大量粗醇酮混合物经氨冷后在5~10 ℃低温条件下吸收氧化尾气,处理之后的尾气中环己烷含量仍高达0.2 g/Nm3,排至火炬系统,吸收之后的粗醇酮和环己烷混合物通过多级精馏进行分离回收,蒸汽消耗相对较高。

近年来,许多研究者探索采用吸收技术对有机气体进行回收[9-15]。本研究采用新的非醇酮吸收体系,经吸收—解吸—回收等工序深度分离回收环己烷氧化工序尾气中的环己烷组分,提升回收效率,降低装置的环己烷跑损及原料成本。

2 原理及工艺流程

环己烷氧化装置产生尾气压力1.20~1.25 MPa、温度10~15 ℃,其成分及体积分数为:氮气96%~97%,氧气约3%,环己烷等有机组分约0.8%。传统醇酮吸收工艺需要在低温(小于10 ℃)、高吸收剂循环量(35~40 m3/h)条件下运行,且吸收效果较差,吸收后的尾气中环己烷等有机组分质量含量仅能从2.0 g/Nm3降至1.1 g/Nm3,吸收效果较差。拟采用新复配吸收剂组分在适宜的吸收温度、吸收剂流量条件下对尾气中的环己烷进行充分吸收,在一定的解吸温度和回收温度条件下对吸收液和环己烷进行分离回收。具体流程见图1。

图1 尾气回收工艺流程

由图1 可见,氧化尾气从吸收填料塔下部进入,与从吸收塔上部进入的吸收剂逆流接触充分吸收,吸收之后的尾气从塔顶排至火炬系统,吸收塔底部富液(吸收剂和环己烷混合物)经泵送至解吸蒸馏塔以实现吸收剂与环己烷的分离,解吸塔底贫液(主要成分为吸收剂,含少量环己烷)送回吸收塔循环使用,解吸塔顶环己烷粗品送至回收塔,在回收塔内持续加入纯水以实现环己烷—水体系的共沸蒸馏,最终回收含少量水的环己烷可经油水分离后回到氧化工序作为原料使用。

3 结果与讨论

3.1 吸收温度对吸收效果的影响

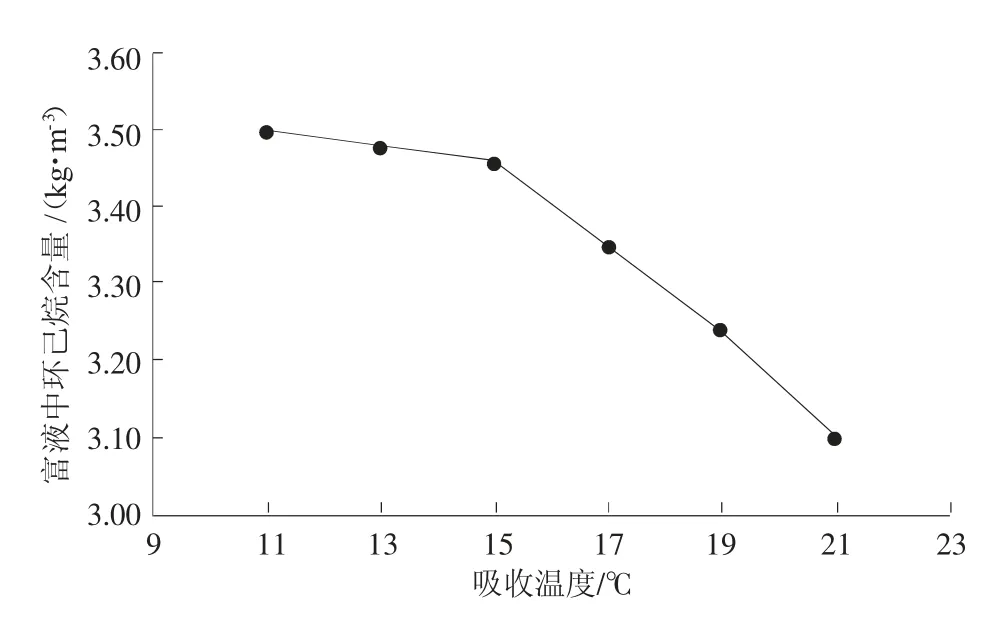

为研究吸收温度对尾气吸收效果的影响,试验探索在控制吸收剂流量为11 m3/h 和吸收塔内气液吸收温度分别为11,13,15,17,19 ℃,考察吸收温度对吸收后富液中环己烷含量的影响,结果见图2。

图2 吸收温度对富液中环己烷含量的影响

由图2 可知,随着吸收温度的升高,富液中环己烷含量先缓慢下降然后快速下降。这是因为吸收是放热过程,低温有利于吸收,再者温度越高环己烷越容易挥发,因而温度越高导致富液中的环己烷含量越低。另外,吸收体系的温度主要通过吸收剂温度进行控制,因此要求吸收体系温度越低,就需要越多冷量去冷却吸收剂,由此带来较高的能耗。综合考虑可选择优化的吸收温度为15 ℃。

3.2 吸收剂流量对吸收效果的影响

在吸收温度为15 ℃,吸收剂流量分别为5,7,9,11,13,15,17 m3/h 条件下,研究吸收剂流量对吸收后富液中环己烷含量的影响,结果见图3。

图3 吸收剂流量对富液中环己烷含量的影响

由图3 可知,随着吸收剂流量的增加,富液中环己烷含量先上升然后下降,当吸收剂流量为11 m3/h时,富液中环己烷含量达到最大值3.46 kg/m3。这是因为随着吸收剂流量的逐渐增加,尾气与吸收剂气液接触更加充分,会有更多环己烷被溶解吸收,但氧化尾气中环己烷含量一定且在尾气中始终有一定的饱和度,当进一步增加吸收剂流量之时,富液中环己烷含量反而会逐步下降,而且吸收剂流量增大会增加输送泵电能消耗。因此,选择适宜的吸收剂流量为11 m3/h。

3.3 解吸温度对吸收剂和环己烷分离效果的影响

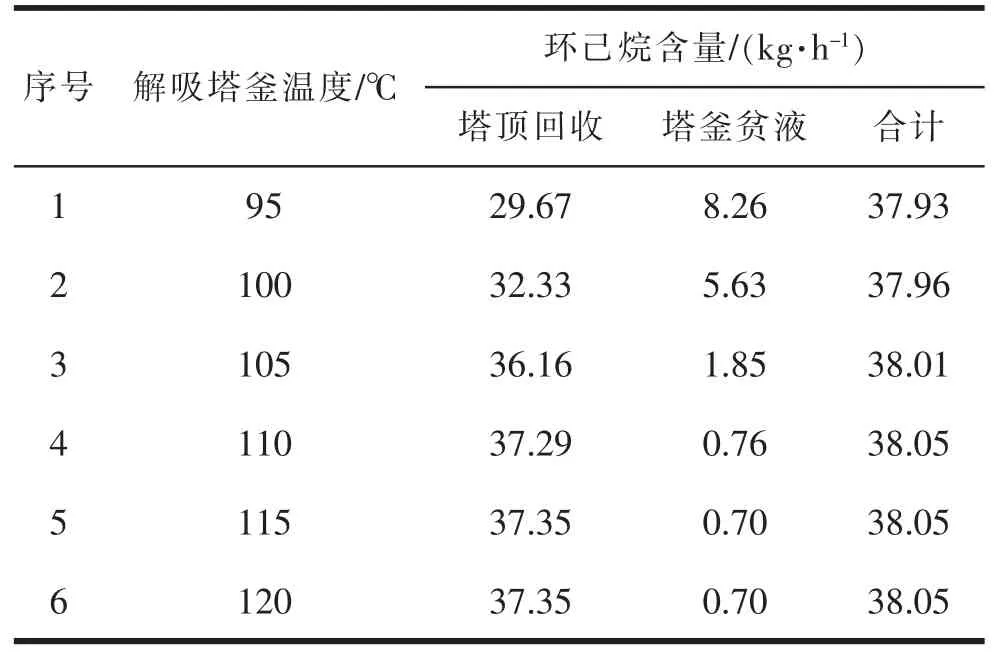

通过前述可知,吸收产生的富液必须通过解吸步骤将吸收剂和环己烷分离,实现吸收剂的循环使用。将吸收温度为15 ℃和吸收剂流量为11 m3/h 条件下的富液送至解吸塔,其塔顶压力为0.05~0.07 MPa,釜温分别控制在95,100,105,110,115,120 ℃条件下,研究解吸塔釜温度对塔顶回收和塔釜贫液出料环己烷含量的影响,结果见表1。

表1 解吸温度对吸收剂和环己烷分离效果的影响

由表1 可知,解吸塔釜温度上升,塔顶回收的环己烷含量逐步提升,而塔釜环己烷含量逐步下降。进入解析塔的环己烷理论计算质量m=11 m3/h×3.46 kg/m3=38.06 kg/h,与表1 中实际回收量相符。解吸塔釜升温热源为蒸汽,而将釜温控制在110 ℃以上后回收环己烷总量无增加,且塔釜贫液中环己烷含量难以再下降,因此优选的解吸塔釜温度为110 ℃。

3.4 回收温度对吸收效果的影响

回收塔的作用是实现解吸塔顶回收环己烷粗品的进一步精制提纯,采用的原料是环己烷—水共沸蒸馏原理。常压条件下环己烷—水2 组分混合体系的共沸点为69 ℃,环己烷组分占比91.6%。由于回收塔实际运行过程中进塔物料除环己烷外,还含有少量环己酮和吸收剂组分,导致回收塔塔釜实际温度控制在85 ℃时,可将烷水蒸出以提纯环己烷。

3.5 技术效益分析

(1)吸收前初始氧化尾气中环己烷量m0=2×104Nm3/h×2.0 g/Nm3=40.0 kg/h;

(2)传统醇酮吸收法将环己烷尾气含量由2.0 g/Nm3降至1.1 g/Nm3,环己烷回收量m1=2×104Nm3/h×(2.0-1.1)g/Nm3=18.0 kg/h,回 收 率η1=18.0/40.0 =45.0%;

(3)新吸收法环己烷回收量m2=37.3 kg/h,排放尾气中环己烷含量估算值为(40.0-37.3)×103g/(2×104Nm3/h)=135 mg/Nm3,实测值为120~130 mg/Nm3,新技术回收率η2=37.3/40=93.3%;

(4)年可新增环己烷回收量m3=m2-m1=(37.3-18.0)kg/h×8 000 h/a=154.4 t/a,每年原料环己烷节约带来的经济效益为:154.4 t/a×0.6 万元/t=92.64 万元/a。

4 结论

针对10 万t 环己酮装置传统尾气吸收工艺回收效率低等问题,研究采用新的吸收工艺流程及配套设备,在尾气量2×104Nm3/h、环己烷初始含量2.0 g/Nm3、吸收温度15 ℃、吸收剂流量11 m3/h、解吸温度110 ℃、回收温度85 ℃条件下,可将尾气中环己烷含量降低至130 mg/Nm3,且具有较好的经济及环保效益。