Fe 对2219 铝合金锻件组织与性能的影响

2020-06-30徐道芬陈康华陈运强邢军陈送义李晓谦

徐道芬,陈康华,陈运强,邢军,陈送义,李晓谦

(1.中南大学 轻合金研究院,湖南 长沙 410083;2.桂林航天工业学院 机械工程学院,广西 桂林 541004;3.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

2219 铝合金具有较好的高低温力学性能、良好的耐蚀性能及焊接性能等优点,已全面取代2014 铝合金成为大型运载火箭贮箱的主体材料[1-3].随着对锻件整体化和高性能的需求,如何进一步提高2219铝合金大型构件综合性能已成为研究热点.如阳代军等[4-10]从改进构件成型工艺和热处理工艺等方面着手,围绕含Cu 相开展一系列研究,改善了最终环件制品整体性能.除此之外,提高合金纯净度可进一步实现Al-Cu 合金的高性能,其中杂质元素Fe 的控制显得非常重要.然而,Fe 在Al-Cu 合金中的固溶度极低,多以富Fe 金属间化合物存在,呈针状或汉字状.富铁相的形貌与成分又与Fe 含量、冷却速度、Mn/Fe 比、Fe/Si 比、施加外场作用等多种因素有关[11-18].Backerud 等[11]和Tseng 等[12]认为当Fe 质量分数低于0.3%时,Al-Cu 合金中只有针状Al7Cu2Fe 或Al7Cu2(FeMn)相存在.林波等[13-14]研究了Fe 对挤压铸造Al-5.0Cu-0.6Mn 合金组织和力学性能的影响,认为合金中Fe 质量分数低于0.5%时,铸造组织中的富铁相主要为汉字状α-Fe(Al15(FeMn)3(CuSi)2)和少量针状的β-Fe(Al7Cu2Fe 或Al7Cu2(FeMn)),但经热处理后汉字状α-Fe 亚稳定相会向稳定的β-Fe 相转变.结合Liu、Kamga 等[15-16]的研究结果发现,加快冷却速度,有利于β-Fe 相的形成,而在较低的冷却速度下除了形成汉字状富Fe 相外,还可能会有新的富Fe 相形成.Zhang 等[17-18]研究了Mn、Si 含量对Al-Cu-Fe 合金富Fe 相的影响,表明在低Mn 合金只有针状Al7Cu2Fe 相存在,随着Mn 含量的增加,汉字状富Mn 铁相将逐渐取代针状Al7Cu2Fe 相,当Mn/Fe比达到1.6 时针状β-Fe 相将完全被汉字状α-Fe 取代;单独添加Si 或Si、Mn 复合添加都会促进α-Fe形成从而抑制β-Fe 相的形成.对于2219 铝合金而言,原料和熔炼过程中都容易带入Fe 元素,致使合金中Fe 元素含量较高,严重恶化合金性能.根据课题组前期研究成果可知,Fe 在2219 铝合金中以针状β-Fe 相析出而非汉字状α-Fe 析出,这是由于2219合金中Mn、Fe 含量均较低造成的,与文献[19-20]研究结果一致.一般认为,针状β-Fe 相容易导致基体应力集中,严重损害合金力学性能,不利于合金的商业化应用.为此,本文通过研究杂质元素Fe 质量分数对2219 铝合金组织和性能的影响,为2219 铝合金在实际工程中的应用提供指导.

1 实 验

控制2219 合金纯净度,并采用超声半连续铸造方法制备了3 种2219 铝合金铸锭,其实际化学合金成分如表1 所示.铸锭经均匀化处理之后进行多向锻-固溶时效热处理,其工艺为:450 ℃多向锻(3 镦3拔,变形量50%)+545 ℃固溶4 h+450 ℃多向锻(3 镦3 拔,变形量50%)+535 ℃固溶4 h+3%轴向冷压变形,随后于165 ℃人工时效24 h.

根据GB/T 228—2002,用线切割机将拉伸试样加工成75 mm×6 mm×2 mm 的片状,在Instron3369型拉伸试验机上进行拉伸实验,拉伸速度为2 mm/min,实验数据取3 个试样的平均值.试样经Keller试剂(0.5%HF+1.5%HCl+2.5%HNO3+95.5%H2O,体积分数)腐蚀后,在金相显微镜和Noa Nano SEM230 型扫描电镜下观察其显微组织和断口形貌.

采用CHI660C 型电化学工作站测量循环极化曲线(Tafel).采取工作电极、对电极和参比电极分别为测试试样、铂电极和饱和甘汞电极(SCE)的三电极体系.腐蚀介质为3.5%NaCl 溶液,实验温度为(25±3)℃,实验面积为1 cm2.测试前将试样置于溶液中浸泡30 min.极化曲线测试电势区间为-1.1~-0.3 V,扫描速度为0.005 V/s.

2 实验结果

2.1 显微组织

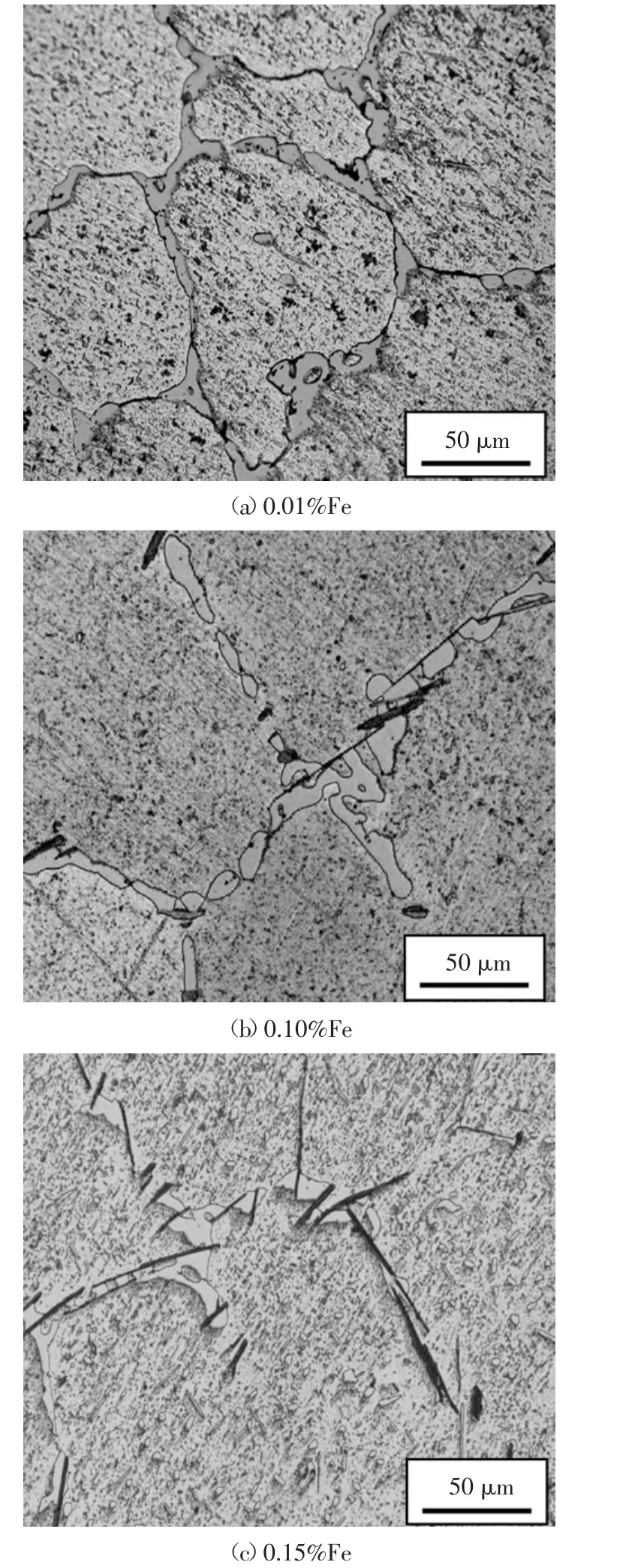

图1 为不同Fe 质量分数2219 铝合金的均匀化态显微组织.可见,在0.01%Fe 合金中除基体外只有白色第二相存在,大部分呈网络状沿晶界分布,少量呈颗粒状在晶内析出(图1(a)).当Fe 质量分数增至0.10%时,合金中白色第二相形貌基本未发生改变;此外,还发现大量黑色针状相,且以横跨枝晶为主,长度尺寸可达75 μm(图1(b)).随着Fe 质量分数的进一步增加至0.15%,黑色针状相呈长且粗化趋势,最长尺寸可达128 μm(图1(c)),而白色网状相呈减少趋势.

图1 不同Fe 质量分数2219 铝合金的均匀化态显微组织Fig.1 Microstructure of the homogenization-2219 aluminum alloy with different Fe mass fraction

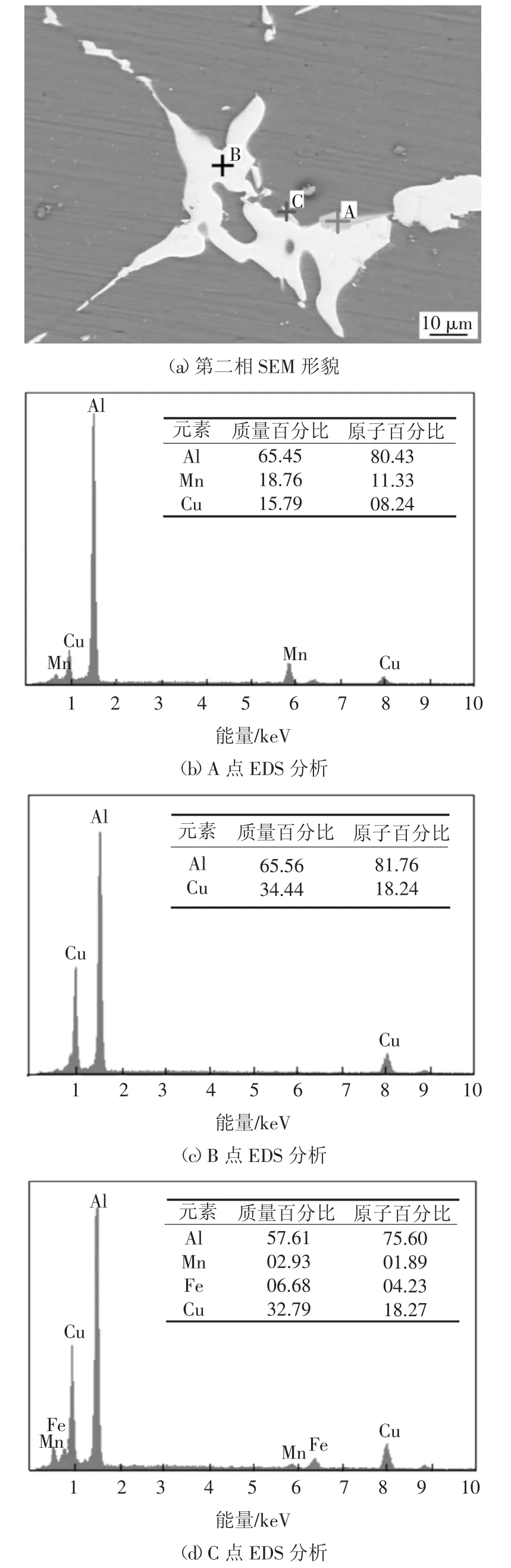

图2 2#合金中第二相SEM 形貌和能谱分析Fig.2 SEM morphology and EDS analysis of the second phases in 2#alloy

对2#合金进行SEM 形貌分析,其结果如图2(a)所示.由图可知,结晶相主要沿晶界析出,可分为3 类:依附在白色相边沿的灰色块状相、白色网络状相和横跨晶界的白色针状相,分别标记为A、B 和C.对结晶相进行EDS 分析(图2(b)(c)(d)),可认为灰色块状相为Al20Mn3Cu2相、白色网络状相为Al2Cu 相和白色针状相为Al7Cu2(FeMn)相.采用Image J 软件对Al7Cu2(FeMn)相形貌和分布情况进行统计,发现当Fe 质量分数为0.10%时,Al7Cu2(FeMn)相平均尺寸约为33.6 μm,单位面积内数量约为28/mm2;而当Fe质量分数增至0.15%时,Al7Cu2(FeMn)相平均尺寸和单位面积内数量明显增加,分别为49.5 μm 和78/mm2.

结合Al-Cu-Fe-Mn 相图分析可知,若Cu、Fe 和Mn 超过其在Al 中的最大固溶度时,单一的固溶处理并不能保证结晶相的完全溶解,而粗大第二相的溶解将更为困难,故引入多重形变固溶处理.其流程为:等温多向锻变形→高温固溶处理→等温多向锻变形→固溶处理.在多向锻环节引入高温固溶处理,有利于促进破碎第二相的进一步溶解,最大限度减少残余结晶相.

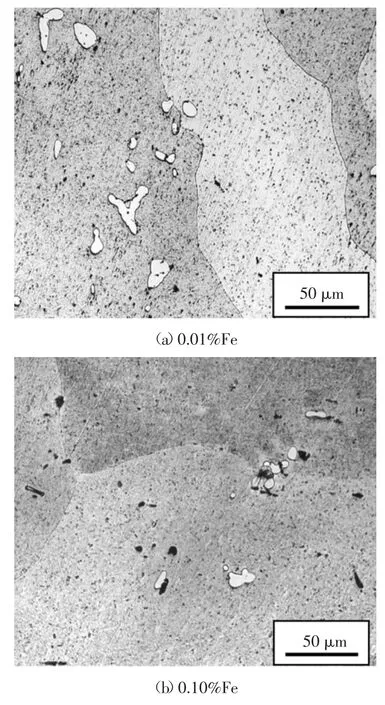

图3 为合金的固溶时效态组织.由图3 可知,3种成分试样均发生了明显的再结晶,晶粒粗大.残余结晶相形貌发生了较大变化,主要表现在:1)粗大的网状Al2Cu 相已完全破碎,未熔块状或颗粒状Al2Cu相主要在晶内析出,少量在晶界析出.2)针状Al7Cu2(FeMn)相严重破碎成短棒状,横穿晶界或在晶内分布,尺寸约为20~30 μm,面积分数和均匀化态试样相比基本无区别,这主要是因为Al7Cu2(FeMn)相属于高熔点相,熔点远高于实验所用的固溶条件,无法固溶至基体中.

图3 不同Fe 质量分数合金的固溶时效态组织Fig.3 Microstructures of the aging-alloy with different Fe mass fraction

2.2 力学性能

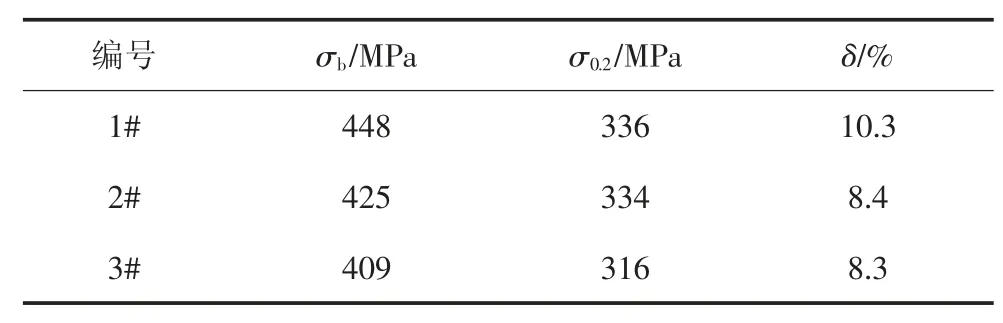

表2 为不同Fe 质量分数2219 铝合金力学性能.由表2 可知,当Fe 质量分数为0.01%时,合金具有较好的强塑性,抗拉强度σb、屈服强度σ0.2、延伸率δ分别为448 MPa、336 MPa 和10.3%.当Fe 质量分数增至0.10%时,延伸率下降最为明显,由10.3%降至8.4%,下降了18.4%,抗拉强度下降了5.1%至425 MPa,而屈服强度变化不明显.进一步增加Fe 质量分数至0.15%,合金抗拉强度、屈服强度和延伸率分别为409 MPa、316 MPa 和8.3%,与Fe 质量分数为0.01%合金相比分别下降了8.7%、6%、19.4%.可见,杂质元素Fe 质量分数严重影响2219 铝合金锻件力学性能.

表2 不同Fe 质量分数2219 铝合金力学性能Tab.2 Mechanical properties of 2219 aluminum alloy with different Fe mass fraction

2.3 断口形貌

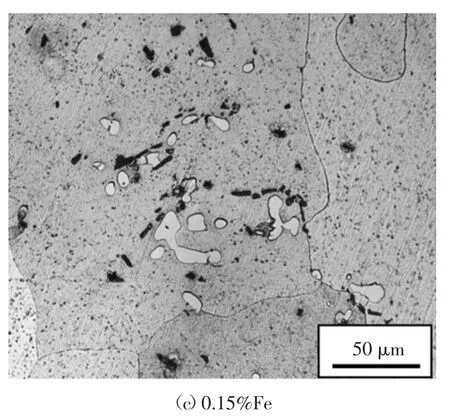

图4 为不同Fe 质量分数2219 铝合金锻件拉伸试样断口形貌.由图4(a)可知,当Fe 质量分数为0.01%时,晶界断裂面起伏明显,韧窝数量较多,径向尺寸最大不超过8 μm,不少大韧窝中还有小韧窝存在,韧窝中有细小第二相粒子,结合图3 分析可知,该第二相粒子为Al2Cu 残余结晶相.当Fe 质量分数为0.10%时,断口部分区域仍有较多细小韧窝,但部分区域断口面趋于平坦,位于韧窝中的相粒子存在撕裂现象(图4(b)箭头所指),呈现韧性断裂和穿晶脆性断裂特征.进一步增大Fe 质量分数至0.15%时,断口中的细小韧窝进一步减少,且第二相粒子产生明显脆断现象(图4(c)箭头所指),根据前面分析知,脆断相为Al7Cu2(FeMn)杂质相,脆性断裂特征进一步加剧.可见,随着Fe 质量分数的增加,合金中杂质相增加,断口由韧窝型韧性断裂逐渐向穿晶型脆性断裂过渡.这主要是因为,随着Fe 质量分数的增加,生产的Al7Cu2(FeMn)杂质相越多且逐渐粗化,经反复锻打后,杂质相被破碎,并大部分由晶界迁移到晶内.在塑性变形过程中,杂质相受力时产生应力集中极易脆断,引起局部穿晶断裂,造成合金塑性明显降低,与表2 反映情况一致.

图4 不同Fe 质量分数2219 铝合金断口形貌Fig.4 Fracture morphology of 2219 aluminum alloy with different Fe mass fraction

2.4 电化学腐蚀性能

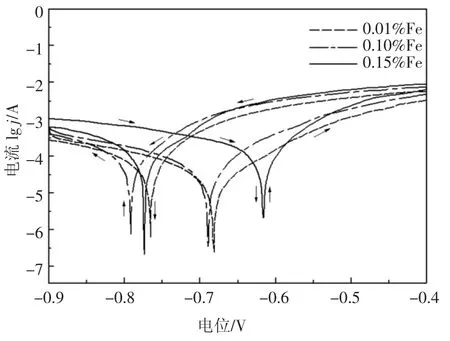

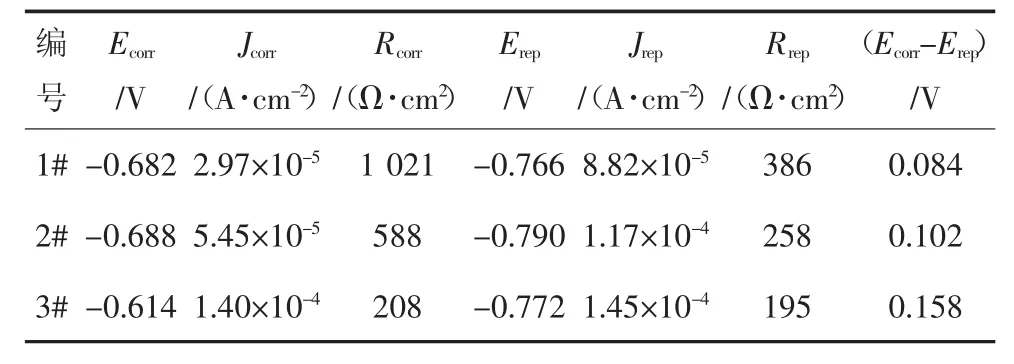

图5 为不同Fe 质量分数2219 铝合金在3.5%NaCl 溶液中的循环极化曲线.由该曲线所获得参数,如自腐蚀电位(Ecorr)、自腐蚀电流密度(Jcorr)、自腐蚀电位处线性极化电阻(Rcorr)、保护电位(Erep)、保护电流密度(Jrep)和保护电位处线性极化电阻(Rrep)等,列于表3 中.

图5 不同Fe 质量分数2219 铝合金在3.5%NaCl溶液中的循环极化曲线Fig.5 Polarization curve of aging 2219 aluminum alloy with different Fe mass fraction in 3.5%NaCl solution

表3 不同Fe 质量分数合金在3.5%NaCl 溶液中的循环极化曲线参数Tab.3 Polarization curve parameters of aging alloy with different Fe mass fraction in 3.5%NaCl solution

结合图5 和表3 可知,合金的自腐蚀电流密度Jcorr随Fe 质量分数的增加逐渐增大,由2.97×10-5A/cm2增至1.40×10-4A/cm2,而合金的单位面积极化电阻Rcorr随Fe 质量分数的增加逐渐减小,由1 021 Ω·cm2减至208 Ω·cm2,这表明随着Fe 质量分数的增加,合金腐蚀速率加快,耐蚀性能降低.一般认为,自腐蚀电位与保护电位之间的差值(Ecorr-Erep)可以反应出材料发生局部腐蚀的程度.Ecorr-Erep的差值越大,表明合金再钝化能力越差,在腐蚀反应初期局部腐蚀的发展程度越大.当Fe 质量分数为0.01%时,Ecorr-Erep差值为0.084 V;当Fe 质量分数增至0.15%时,Ecorr-Erep差值增大为0.158 V.进一步证实了随着Fe质量分数的增加,不利于钝化膜的形成,腐蚀倾向增加,导致合金抗腐蚀性能降低.

3 分析与讨论

3.1 2219 铝合金铸锭凝固行为分析

图6 为Al-Cu-Fe-Mn 系合金化合物的三元相图[21].由 图6 (a) 可 知,Al2Cu、Al20Mn3Cu2、Al3Fe、Al7Cu2Fe 或Al7Cu2(FeMn)、Al6(MnFeCu)和Al6Mn 相是Al-Cu-Fe-Mn 系合金凝固过程中可能存在的相.然后,对2219 铝合金而言,Cu、Mn 为主要添加元素,需严格控制杂质元素Fe 质量分数,故分析2219 铝合金凝固过程可参考Al2Cu 相角,如图6(b)所示.

图6 Al-Cu-Fe-Mn 系合金化合物的三元相图Fig.6 Phase diagram of intermetallics Al-Cu-Fe-Mn system alloy

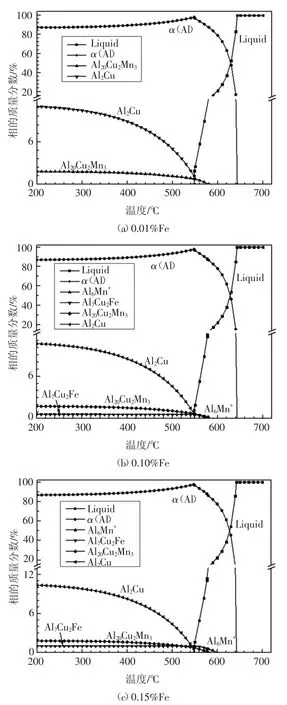

图7 不同Fe 质量分数2219 铝合金平衡条件下温度与相曲线Fig.7 Temperature-phase curves of 2219 aluminum alloy in different Fe mass fraction at equilibrium

利用JMatPro 软件计算出不同Fe 质量分数2219 铝合金在平衡条件下温度与相曲线,如图7 所示.根据相图和软件分析结果可知,在2219 铝合金平衡凝固过程中,α-Al 枝晶最先析出,随后析出其他第二相.当合金中基本不含杂质元素Fe 时(图6(b)和图7(a)),液相线成分变化线与e1E 线相交发生三相平衡共晶转变四相平衡共晶转变转变持续到液相消耗完而终止.当合金中含一定的Fe 时(图6(b)和图7(b)(c)),高温相Al6Mn*约在600 ℃左右析出,随后液相线成分变化线与p2P 线相交发生包晶反应继续冷却,剩余液相成分变化线与e1E、e2E 线相交,发生共晶转变+Al20Mn3Cu2+Al2Cu+Al7Cu2Fe,直到液相完全消耗.以上为2219 合金凝固过程中可能发生的相变反应,列于表4 中.根据2219 合金的凝固过程不难分析出Fe 元素会促进Al6Mn*生成,导致合金中Mn 元素的高温固溶度降低,且随着Fe 质量分数的增加,杂质相Al7Cu2(FeMn)逐渐增加,Al7Cu2(FeMn)相主要以两种形式存在,即包晶反应生成的Al7Cu2(FeMn)相总是横跨在枝晶上,共晶反应生成的Al7Cu2(FeMn)相依附在Al2Cu 相边沿,与图2 组织形貌吻合.

表4 2219 铝合金中可能的相变反应Tab.4 The transformation in 2219 aluminum alloy

3.2 2219 铝合金锻件断裂行为分析

由图7 可知,2219 铝合金含有少量杂质元素Fe,室温下Al20Mn3Cu2相质量分数几乎未改变,而由于β-Fe(Al7Cu2Fe/Al7Cu2(FeMn))相的析出会导致Al2Cu 残余结晶相质量分数略有下降,但残余结晶相总质量分数呈增加趋势.另外,因为2219 铝合金中Cu 质量分数远超过Cu 在该合金中的最大固溶度,所以认为杂质元素Fe 不会引起时效析出相的改变,故可认为不同Fe 质量分数2219 铝合金力学性能的改变是由Al2Cu 残余结晶相和β-Fe 杂质相共同引起的.可见,2219 铝合金的室温断裂行为主要由结晶相大小和分布、结晶相与基体结合强度及结晶相开裂三方面因素综合影响.

有文献研究表明[22],当合金发生塑性变形时,第二相颗粒与基体界面脱离产生微裂纹的力学条件为:

式中:σ 为界面脱离时所需拉应力,MPa;K 为颗粒处的应力集中参数;E 为颗粒与基体的弹性模量加权平均值,GPa;γ 为裂纹表面能,J/m2;d 为颗粒直径,m;σs为基体的平均屈服强度,MPa;V 为颗粒体积,m3;ΔV 为颗粒周围基体材料的变形体积,m3.

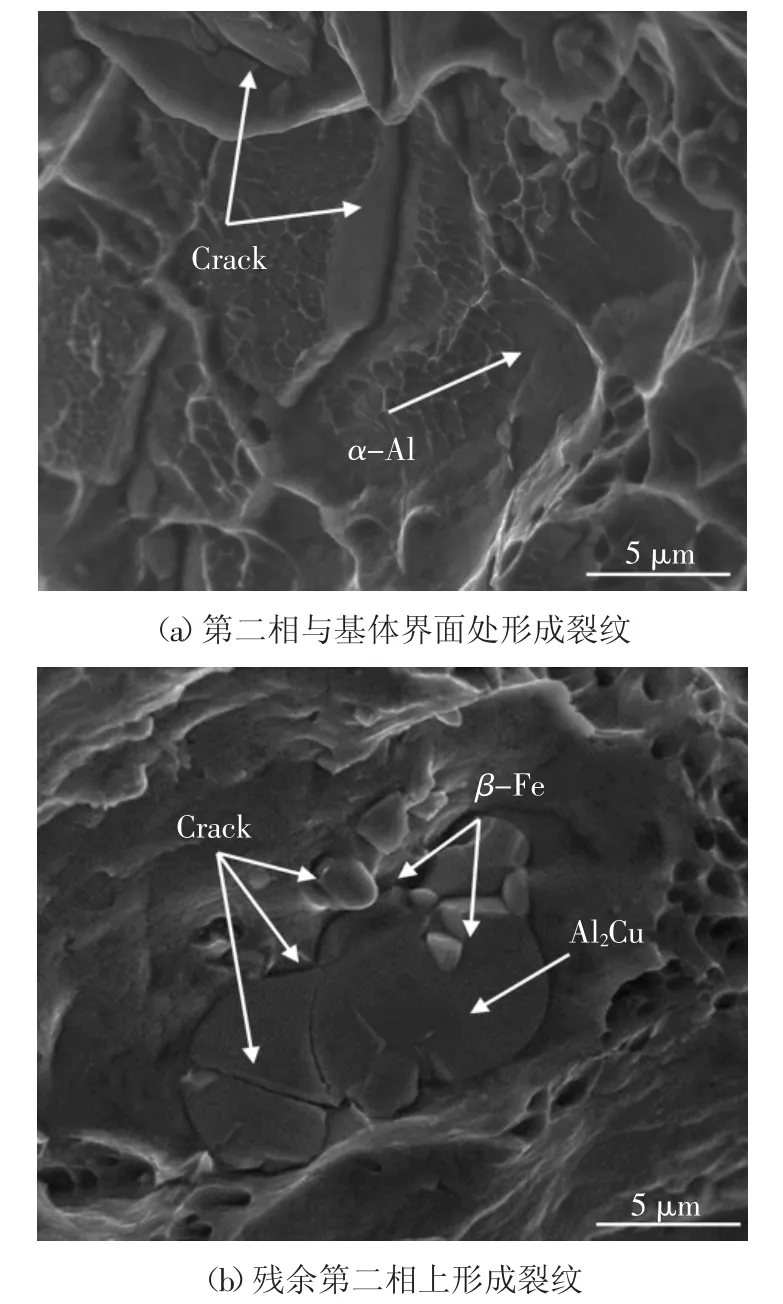

若将Al2Cu 相和β-Fe 相视为颗粒,由式(1)可知,颗粒尺寸越大、因子越大,第二相粒子脱离基体所需应力越小.对于2219 铝合金而言,含Cu 量远超过其在合金中的固溶度,导致Al2Cu 残余结晶相数量较多且容易呈网状分布,尽管合金经过形变固溶处理,但仍不能完全破碎球化,并且部分区域仍为网状分布;而β-Fe 相属于高熔点相,其体积和形貌无法通过均匀化过程或固溶过程改变,但在锻造开坯中因受剪切力的作用而破碎分散呈短棒状.在拉伸过程中,铝合金基体发生塑性变形,滑移面上产生大量刃型位错,由于第二相的钉扎作用,位错会在Al2Cu 相、β-Fe 相与基体界面塞积,形成拉应力场,一旦应力增大到界面与基体的结合强度时,第二相颗粒与基体界面处产生裂纹源,并随着变形的增加裂纹逐渐扩展,如图8 所示.结合公式(1)知,结晶相粗大且呈连续分布会弱化其与基体的结合强度,裂纹更易形成并扩展,如图8(a)所示;而粒子孤立存在时,粒子与周围基体界面出现裂纹但并未见裂纹扩展,如图8(b)所示.

Al2Cu 相和β-Fe 相均为硬脆相,自身强度较低,容易成为裂纹源.在锻造过程中,部分第二相并未完全破碎,使第二相自带裂纹源,2219 铝合金中形成的粗大Al2Cu 相硬度较β-Fe 相高,故前者更容易在锻造过程中形成裂纹.在拉伸过程中,裂纹源的方向性对裂纹扩展的影响极大.由图8(b)可知,Al2Cu 相上的裂纹与拉伸方向平行,并未见裂纹进一步扩展.若Al2Cu 相上的裂纹与拉伸方向垂直,则裂纹扩展严重,会促使Al2Cu 相呈冰糖状断裂,这在课题组的其他论文中得到证实.

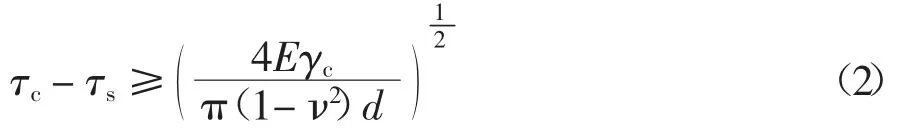

由文献[22]可知,当拉应力强度大于第二相颗粒自身强度时,第二相颗粒将发生脆性断裂,其开裂的力学条件为:

式中:τc-τs为位错的有效切应力,MPa;τc为滑移面上的切应力,MPa,单向拉伸时为拉应力的一半;τs为位错运动的内摩擦力,MPa;E 为颗粒与基体的弹性模量加权平均值,GPa;γc为颗粒比表面能,J/m2;ν 为泊松比;d 为颗粒直径,m.

图8 2219 铝合金断口上残余第二相形貌与裂纹Fig.8 Morphology of residual second phase and crack on fracture surfaces of 2219 aluminum alloy

由图3 可知,β-Fe 相经锻造后呈短棒状,钝化效果不是很理想,而Al2Cu 相多为块状或颗粒状,钝化效果优于β-Fe 相,故拉伸时在β-Fe 相尖角处会产生严重的应力集中现象,使式(2)中不等式左边增大,导致β-Fe 相在拉伸过程中较Al2Cu 相更容易自身开裂,并迅速扩展,由图8(b)可得到证实.

综上分析可知,2219 铝合金中随着Fe 质量分数的增加,β-Fe 相增加并粗化,Al2Cu 相减少并在一定程度上弱化了其网状结构,使残余结晶相的形貌、数量、大小和分布呈交错复杂变化形式,所以合金力学性能并不随着Fe 质量分数的增加呈线性减小,同表2 所示结果相吻合.

3.3 2219 铝合金锻件腐蚀行为分析

2219 铝合金经均匀化+多重形变固溶时效处理后,基体中仍有大量Al2Cu、β-Fe、Al20Mn3Cu2残余结晶相存在.由于残余结晶相与周围基体电化学性质差异较大,导致2219 铝合金发生以点蚀为主的局部腐蚀,且合金发生点蚀的位置多集中在第二相粒子和基体的交界处,其腐蚀过程如图9 所示[23].其原因为:当Al2Cu、β-Fe 第二相析出时,周围基体中Cu 溶解度显著下降,形成无溶质原子析出带,即“贫铜区”.由于Cu、Fe 元素标准电位与Al 元素相差较大,致使在腐蚀介质中Al2Cu、β-Fe 相与周围基体“贫铜区”形成腐蚀微电池,Al2Cu、β-Fe 相为阴极,“贫铜区”为阳极,形成一个“小阳极-大阴极”的原电池,发生阳极溶解,即Al→Al3++3e-;随着时间的延长,原子半径较小的Cl-渗入腐蚀产物堆积层,氧化膜层破坏,“贫铜区”腐蚀加剧,直至Al2Cu、β-Fe 相与周围基体剥离而脱落,形成腐蚀坑.通过Image J 软件对2219铝合金中残余结晶相种类和分布进行统计发现,随着含Fe 量的增加,β-Fe 相数量增多和尺寸增大,导致合金中总残余结晶相数量增加,腐蚀敏感性提高,合金耐蚀性能降低,这一点通过电化学实验结果(图5 和表3)得到了证实.

图9 2219 铝合金在3.5%NaCl 溶液中的电化学腐蚀过程示意图[23]Fig.9 Schematic illustration of corrosion process for 2219 aluminum alloy in 3.5%NaCl solution[23]

4 结论

1)杂质元素Fe 主要以β-Fe 共晶组织形式存在于2219 铝合金中,大部分β-Fe 相横跨在枝晶上,少量依附在Al2Cu 相边沿.经均匀化多重形变固溶处理后,针状β-Fe 残余结晶相变成短纤维状.

2)随着Fe 质量分数的增加,β-Fe 杂质相数量和尺寸明显增加,2219 铝合金锻件强塑性降低.在拉伸过程中,β-Fe 相容易产生严重的应力集中现象,导致自身开裂,引起脆断.

3)杂质元素Fe 的存在不利于合金钝化膜的形成,β-Fe 残余结晶相与周围贫铜区形成微电池,合金腐蚀敏感性增加,导致合金抗腐蚀性能降低.