La2Ce2O7@La2Zr2O7 核壳结构纳米粉体的制备及其抗烧结性能

2020-07-01方铁辉张修旷黄建平刘彬彬吕铁铮

方铁辉,张修旷,黄建平,2,刘彬彬,吕铁铮,2

(1.湖南大学 材料科学与工程学院,湖南 长沙 410082;2.湖南工学院 汽车零部件技术研究院,湖南 衡阳 421002;3.湖南大学 现代工程训练中心,湖南 长沙 410082)

热障涂层(Thermal Barrier Coatings,TBC)是航空发动机涡轮叶片表面起防热隔热作用的涂层,通常采用的是热导率低、耐高温且抗腐蚀性能好的陶瓷材料[1-2].随着发动机推重比和工作效率的提高,涡轮进口温度升高,这对热障涂层材料提出了更高的要求[3].目前,使用最广泛的TBC 是氧化钇稳定的氧化锆(YSZ),但其长期使用温度不能超过1 200 ℃.超过1 200 ℃,YSZ 材料会由立方相向单斜相转变,并伴随体积突变,材料的抗烧结性变差,致密化严重,热导率升高,隔热效果降低[4-5],难以满足未来航空发动机的发展需求.开发新型的隔热性更好、耐热温度更高、抗烧结性能更强的热障涂层材料成为研究的热点.

学者一方面是选用其他氧化物代替Y2O3作为防止ZrO2发生相变的稳定剂,如Sm2O3、SrO、La2O3、Nd2O3、Gd2O3等[6-10]或者提高稳定剂的量,形成各种锆酸盐.研究发现锆酸盐通常具有烧绿石结构,热稳定性好,抗烧结性能强,熔点较高,热导率较低(1.1~1.7 W/m·K),但热膨胀系数较低(9.1×10-6~9.5×10-6K-1),与高温合金基体的热错配较大,造成涂层的抗热震性能较差,容易脱落失效.另一方面是用Ce 逐渐取代Zr,如La2(Ce0.3Zr0.7)2O7[11]、Gd2Ce2O7[12]、Nd2Ce2O7[13]和La2Ce2O7[14]等.以La2Ce2O7为代表的铈酸盐通常具有立方萤石结构,热膨胀系数较高(约13×10-6K-1),热导率更低,相稳定性好,但由于晶体中含有大量的氧空位,抗烧结性能较差.Wang 等[15]研究了铈酸盐与锆酸盐复合烧结成型,提高了锆酸镧的热膨胀系数并降低了其热导率,取得了较好的效果.但这种复合材料实质还是锆酸镧和铈酸镧的随机混合,长时间高温烧结后,致密度增加,热导率增加,隔热效果下降.因此如何有效复合铈酸盐和锆酸盐,提高其抗烧结性能成为制约其应用的重要原因.

核壳结构可对多种材料取长补短、优化整合,因而得到广泛关注和研究,在催化、光电、生物材料等领域有较多的应用[16-19].Mahmoudi 等[20]运用沉淀法合成了Fe3O4@NiO,可以作为吸附剂有效去除Cr(VI);Ozawa 等[21]制备得到核壳型ZrO2/CeO2纳米复合载体,可提高铂催化剂的二元催化活性.

本文将核壳结构的概念引入到热障涂层材料中,以La2Ce2O7为内核,La2Zr2O7为外壳,合成核壳结构,综合利用两者的优异特性,克服单体的性能不足之处.并研究了其在高温下的抗烧结性能.对开发新型实用的热障涂层材料具有重要的现实意义.

1 实 验

1.1 实验原料及表征手段

研究所用的化学试剂有La(NO3)3·6H2O、Ce(NO3)3·6H2O、ZrOCl2·8H2O(上海阿拉丁生化科技股份有限公司,AR),氢氧化钠(天津市进丰化工有限公司,AR),磷酸三钠(台山市化工厂有限公司,AR),十二烷基苯磺酸钠(天津市致远化学试剂有限公司,AR).采用扫描电镜(MAIA3 model 2016,TESCAN,捷克)和透射电镜(Tecnai G2 F20,FEI,美国)观察试样的微观形貌与结构.通过阿基米德排水法测量烧结前后各试样的密度.采用Image-Pro Plus 6.0 软件分析样品烧结后的SEM 照片,统计分析各温度下晶粒尺寸及分布.采用华银HVS-1000A 型显微硬度计分别测试1 400 ℃和1 500 ℃烧结后样品的显微硬度,载荷200 g,保压10 s.

1.2 La2Ce2O7 内核粉体的制备

采用水热法制备La2Ce2O7.首先按照总物质的量为0.02 mol,n(La3+):n(Ce3+)=9 ∶1,分别计算并称取相应质量的硝酸镧和硝酸铈.这是由于La3+和Ce3+在水热条件下的沉积速率不一致,所合成的粉体的成分比与前驱体的成分比有较大差异.我们前期设计了一系列不同n(La3+)∶n(Ce3+)的实验,以其比例为9 ∶1 时所合成的粉体中La/Ce 最接近1 ∶1.先将硝酸镧搅拌溶解于30 mL 去离子水,再加入硝酸铈,磁力搅拌30 min,然后边搅拌边逐滴加入50 mL 0.02 mol/L 的磷酸三钠溶液,继续搅拌30 min,形成白色悬浊液.将悬浊液转移至聚四氟乙烯内衬的反应釜中,180 ℃水热反应24 h.得到的沉淀分别水洗和醇洗数次,然后70 ℃干燥12 h,干燥后的粉末在500 ℃下煅烧2 h,得到La2Ce2O7纳米粉体.

1.3 La2Ce2O7@La2Zr2O7 核壳结构粉体的制备

首先称取一定量制备的La2Ce2O7,分散到30 mL无水乙醇中,超声30 min,得到La2Ce2O7悬浊液.然后按n(La3+)∶n(Zr4+)=1 ∶1,称取适量硝酸镧与氯氧化锆,混合搅拌溶解于20 mL 去离子水中,得到壳层前驱体溶液.按n(十二烷基苯磺酸钠):n(La2Ce2O7)=1.2 ∶1,称取十二烷基苯磺酸钠溶解于20 mL 去离子水.将十二烷基苯磺酸钠溶液逐滴加入到La2Ce2O7悬浊液中,并持续磁力搅拌.用0.25 mol/L 的氢氧化钠调节pH 约为10,搅拌30 min.后将壳层前驱体溶液逐滴加入到内核悬浊液中,并用氢氧化钠溶液调节溶液pH 保持约为10,继续搅拌30 min 后将溶液静置12 h,离心分离出沉淀物.将沉淀分别水洗和醇洗数遍,70 ℃干燥12 h.然后,在500 ℃下煅烧2 h,得到最终的核壳结构粉末.

同时,按上述共沉淀法,在不添加内核粉体和表面活性剂的条件下制备了La2Zr2O7粉体,以便与合成的La2Ce2O7和La2Ce2O7@La2Ce2O7作比较.

1.4 陶瓷粉体的抗烧结性能测试

将制备的粉体分别在400 MPa 下压制成Ф6 mm×6 mm 的圆柱状小块,70 ℃干燥12 h.然后以5 ℃/min 的升温速率分别加热到1 100 ℃、1 300 ℃及1 500 ℃,并在每个温度下烧结2~10 h,分析了3 种试样在各温度下烧结不同时间的组织变化;并以某个时间点前后1 h 内的晶粒尺寸变化,计算了试样在不同温度下的生长速率.例如在烧结3 h 后的烧结速率为ν3h=(D4h-D2h)/t2h,此处,ν 为晶粒生长速率,D为晶粒尺寸,t 为时间间隔,2 h.此外在1 100~1 500 ℃下分别进行6 h 烧结实验,研究其在不同温度下的烧结行为.

2 结果与讨论

2.1 形貌与成分分析

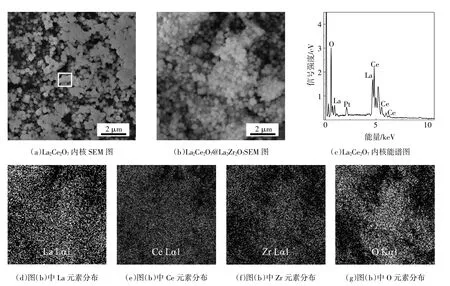

图1(a)和(b)分别为La2Ce2O7和La2Ce2O7@La2Zr2O7的扫描电镜照片.可见,La2Ce2O7具有明显的规则几何外形,通常为立方体形和正八面体形.尺寸均匀,约200 nm,分散性好.图1(b)显示La2Ce2O7被一层更细小的颗粒所包覆,组织均匀,包覆效果良好.图1(c)为图1(a)中选区的能谱图.可见内核的主要元素为La、Ce、O,其原子数比为1 ∶1.2 ∶1.96,因此所得到的即是La2Ce2O7.由图1(d)~图1(g)面扫描元素分布图可以看出核壳结构纳米粉体主要由La、Ce、Zr、O 元素构成,且各元素分布均匀.

为了更清楚地了解核壳结构的包覆情况,利用透射电镜对试样进行了表征,如图2 所示.图2(a)和图2(d)分别为La2Ce2O7内核的TEM 照片和高分辨图.从照片中可以清楚地看出La2Ce2O7的正方体和八面体结构外形,表面还有生长台阶,平均颗粒尺寸约200 nm,与SEM 照片观察的结果一致.其选区衍射环(见图2(a)中的插图)说明其仍为缺陷萤石结构.高分辨图显示衍射条纹间距为0.19 nm,对应的是CeO2的(220)面[22].图2(b)和图2(e)分别为核壳结构的TEM 和高分辨图,清楚地显示了La2Ce2O7纳米颗粒表面存在着大量的细小颗粒团簇.图2(e)白色框选区的电子衍射图(图2(c))证实其为非晶态.而相应的EDS 能谱图(图2(f))则证实这种非晶态细小颗粒团簇主要由La、Zr 和O 构成,其原子数比为1 ∶1.09 ∶8.5,说明包覆层为非晶态的La2Zr2O7颗粒.

图1 La2Ce2O7和La2Ce2O7@La2Zr2O7的SEM照片Fig.1 SEM images of La2Ce2O7 and La2Ce2O7@La2Zr2O7

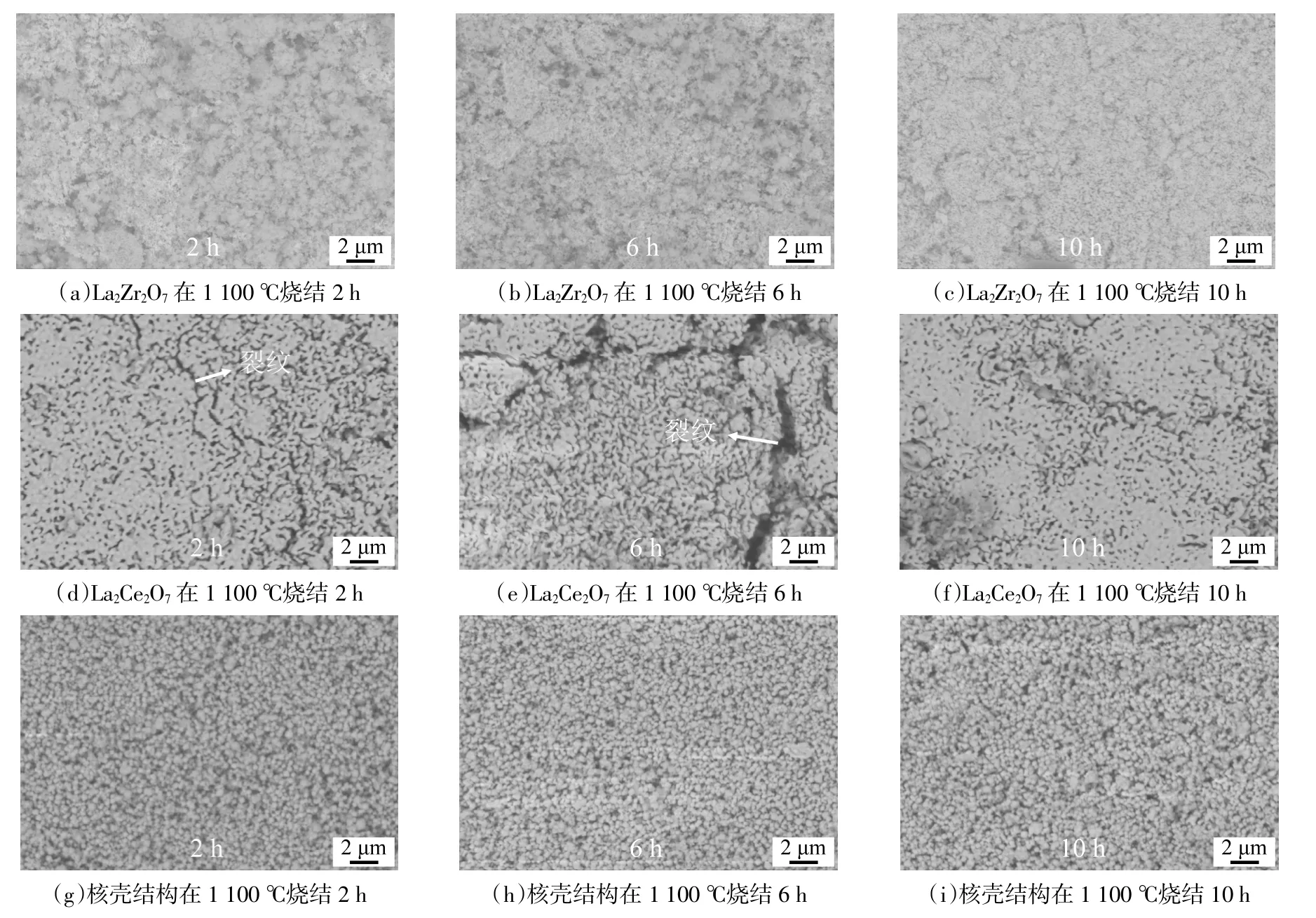

图4 1 100烧结不同时间试样的SEM照片Fig.4 SEM images of specimensat1 100益for different sintering time

2.2 抗烧结性能

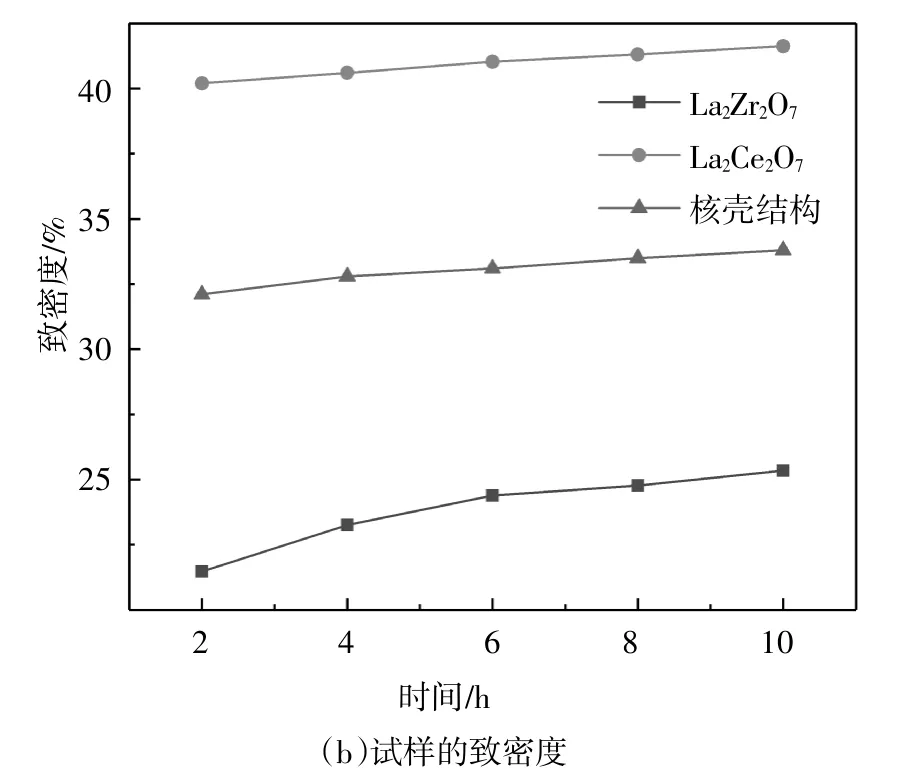

图3 1 100下试样的密度变化率、致密度与烧结时间的关系曲线Fig.3 Relationship curve between density variation rate,compactness of specimensat1 100and sintering time

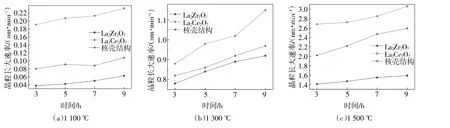

由晶粒长大速率曲线(图5)看出,各试样的晶粒长大速率随烧结温度的增大而显著增大.同一温度下烧结,La2Zr2O7晶粒生长速率均最小,La2Ce2O7的晶粒长大速率最大且增长最快,表明其抗烧结性差.核壳结构试样的晶粒长大速率介于两者之间,在1300时其平均晶粒长大速率达0.887nm/min,接近La2Zr2O7,说明核壳结构在此温度下具有较好的耐热性,其抗烧结性能较好.而1500时其平均晶粒长大速率为2.33nm/min,更靠近La2Ce2O7,说明此时La2Ce2O7核心晶粒尺寸变化已占主导地位,壳层已不能限制其晶粒长大,呈现出较快的生长.

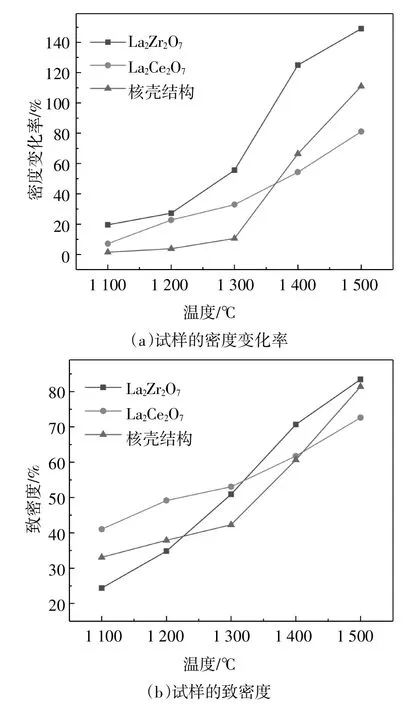

图6是试样在不同温度下烧结后的密度变化率和致密度.温度高于1200时,La2Zr2O7密度变化率增加迅速,致密化程度加快.La2Ce2O7的密度变化率随烧结温度的增加呈稳步增长.核壳结构在1300前的密度变化率较小,最高为1300的10.6%,但当烧结温度高于1300时,由于La2Zr2O7壳层迅速致密化,其密度变化也相应快速增长;1500烧结后,核壳结构密度变化率为111.7%,介于两单体之间.从图6(b)中可以看出,La2Zr2O7致密度增长速度更快.核壳结构的致密度在1300以下增长速率与La2Ce2O7接近,温度高于1300时趋近La2Zr2O7.说明在1300以下,其致密度受内核的致密化所控制,温度更高时主要受壳层所控制.

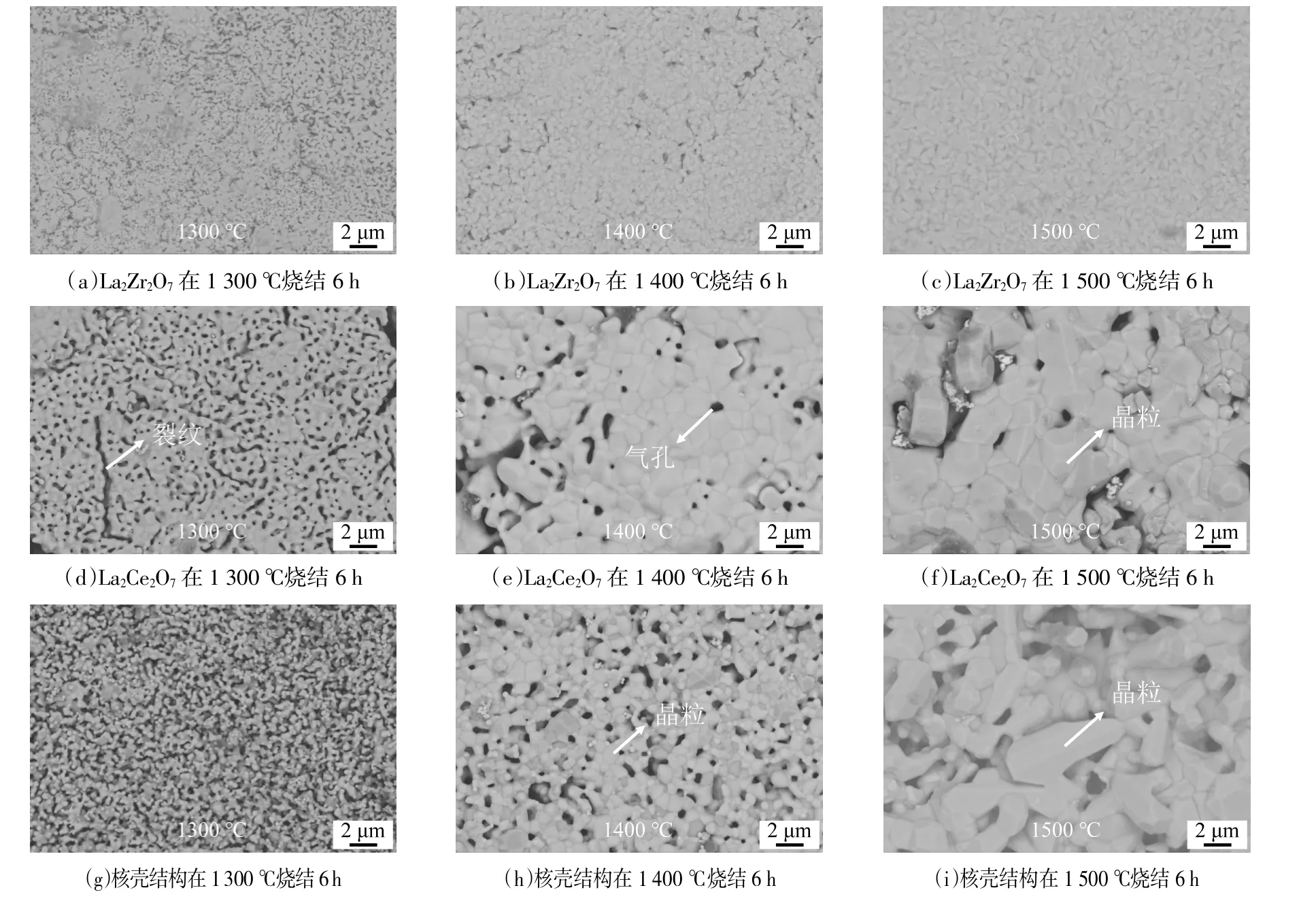

试样相应的微观组织如图7所示.La2Zr2O7的致密程度随温度的增加而明显增加,出现明显的烧结成块现象,但整体上组织比较均匀,无裂纹产生.在1300~1500烧结时,La2Ce2O7致密化加速,晶粒尺寸迅速增大,并产生了较多的微裂纹.而核壳结构在1400开始出现明显烧结现象,孔隙增大,但分布均匀.1500烧结后,试样出现严重的烧结现象,晶粒尺寸和致密度都增长迅速.

图6 试样的密度变化率、致密度与烧结温度的关系曲线Fig.6 Relationship curve between density variation rate,compactness of specimens and sintering temperature

图5 不同烧结温度下试样的晶粒长大速率Fig.5 Grain growth rate of specimens at different sintering temperatures

试样的平均晶粒尺寸和晶粒尺寸分布,如图8所示.由图8(a)可知,La2Ce2O7的平均晶粒尺寸在1300后迅速增加,从1300时的788nm快速增加到1500时的3.5m,充分说明随着烧结温度的增加,其晶界扩散加速,抗烧结性较差.La2Zr2O7的晶粒尺寸从1200时的235nm稳步增加到1500下的870nm,增长较缓慢.核壳结构的平均晶粒尺寸在1300以下维持在450nm左右,1300~1500,从456nm迅速增加到2.5m.这说明在1300以下,核壳结构有助于减缓晶粒长大,1300以上,原子扩散冲破核壳结构的阻碍作用,晶粒生长迅速.从图8(b)~(f)可以看出,在1100和1200烧结后,核壳结构的晶粒尺寸介于La2Zr2O7和La2Ce2O7之间,在1300和1400,核壳结构的晶粒尺寸分布还基本上与La2Zr2O7一致.1500烧结时,核壳结构晶粒尺寸分布已偏离La2Zr2O7的变化趋势,与La2Ce2O7趋近.这说明,核壳结构中晶粒生长真正突破结构限制,形成快速生长是在1400~1500.

图7 不同温度烧结6h试样的SEM照片Fig.7 SEMimages of specimens at different sintering temperatures for 6 hours

图8 不同温度烧结6h试样的平均晶粒尺寸和晶粒尺寸分布图Fig.8 Average grain size and grain size distribution of specimens at different sintering temperatures for 6 hours

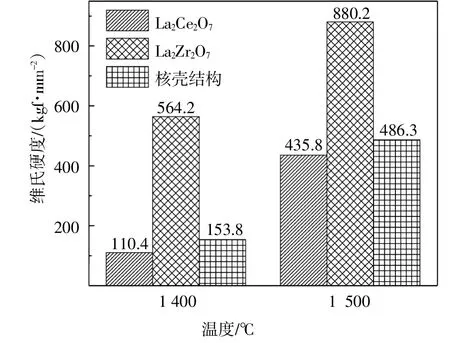

图9 不同温度烧结6h试样的显微硬度Fig.9 Micro-hardness of specimens under different sintering temperature for 6 hours

3 结 论

采用水热法合成了颗粒尺寸均匀,分散性好的La2Ce2O7内核再通过共沉淀法合成了La2Ce2O7@La2Zr2O7纳米粉体.将粉体冷压成型并进行了抗烧结性能实验,得到的结论如下:

1)采用低浓度磷酸钠作为沉淀剂,在弱碱性水热环境下有利于合成形状规则、表面清洁、分散性好的立方体和八面体形的La2Ce2O7内核粉体材料.

2)通过共沉淀法合成的核壳结构粉体包覆效果好,包覆层为非晶态的La2Zr2O7前驱体.

4)La2Ce2O7@La2Zr2O7核壳结构在1300烧结后,仍组织均匀,无明显烧结现象,密度变化率为10.6%,晶粒尺寸约450nm,致密度变化缓慢.但在1300~1500下烧结,其致密度和密度变化率迅速增加,变化趋势与La2Zr2O7相似.平均晶粒尺寸在1300以内变化不大,在1400烧结晶粒生长仍然受核壳结构所限制,1500烧结才迅速增大到2.5m,变化趋势接近La2Ce2O7.核壳结构在1400和1500高温烧结后的显微硬度略高于La2Ce2O7,远低于La2Zr2O7,但随温度升高,其增长速度较快.