冶炼厂动力车间锅炉压力容器定期检验中的常见缺陷处理

2020-06-27沈强,袁红

沈 强,袁 红

(大连锅炉压力容器检验检测研究院有限公司,辽宁 大连 116016)

冶炼厂动力车间锅炉压力容器定期检验作为保障锅炉运行质量的重要手段,通过定期检验能够发现压力容器中存在的大量缺陷,避免由于先天或后天缺陷带来的压力容器报废造成的损失[1]。锅炉压力容器常见缺陷主要包括焊缝夹渣、变形、内凹、错边、腐蚀、电弧擦伤、裂纹、等表面缺陷,同时也包括未熔合、夹钨、气孔、未焊透、夹渣等内部缺陷[2]。为保证锅炉压力容器使用质量,因此提出冶炼厂动力车间锅炉压力容器定期检验中的常见缺陷处理。根据实际检测需求,选择声波技术提出一种无损检测方法,利用声波与压力容器间的相互作用,利用透射、反射以及散射等角度全面检测锅炉压力容器的组织结构及缺陷等,从而做到具有针对性的缺陷处理。

1 锅炉压力容器定期检验中的常见缺陷处理

1.1 压力容器性能数据获取

主要分析锅炉压力容器中存在裂纹构件的平衡、扩展与失衡现象,从中提取其强度与韧性指标,完成锅炉压力容器安全评估[3]。通过对锅炉压力容器在锻造过程中产生的裂纹、气孔、缩孔等缺陷,以及在使用与维护过程中产生的损伤与裂纹,按照缺陷存在的几何特征,将缺陷分为埋藏缺陷、表面缺陷以及穿透缺陷三种,如图1所示。

埋藏缺陷主要存在于压力容器内部,其投影检测结果为椭圆片状裂纹或圆片状裂纹。表面缺陷位于压力容器表面。其深度小于压力容器厚度。而穿透缺陷则贯穿压力容器厚度,一般将延伸至压力容器厚度一半以上缺陷作为穿透缺陷处理。

图1 锅炉压力容器产经缺陷示意图

根据锅炉压力容器壁厚与封头壁厚计算公式,其筒体壁厚为:

球形封头壁厚为:

其中,Pc为设备工作压力,取值3.771MPa;φ为焊接接头系数,取值为1.0;[]σ为许用应力,筒体取值为108.2MPa,球形封头取值116.2MPa;Di为筒体或球形封头内直径,筒体取值为4300mm,球形封头取值4346mm;C2腐蚀量,按照锅炉压力容器腐蚀余量为3mm,使用年限为20年的压力容器年腐蚀率为0.15mm/年,C2取值按照锅炉压力容器实际使用年份取值;σS与E分别为压力容器屈服强度与弹性模量,根据《钢制压力容器》标准,锅炉压力容器材料性能在常温条件下屈服强度σ取值275MPa,弹性模量E取值206000MPa。在使用条件下屈服强度σ取值173.3MPa,弹性模量E取值178200MPa。

根据锅炉压力容器质量规定,常见冶炼厂动力车间锅炉压力容器焊接试板性能数据,如表1所示:

表1 冶炼厂动力车间锅炉压力容器焊接试板性能数据

1.2 缺陷函数计算

根据压力容器性能数据,锅炉压力容器强度因子K为:

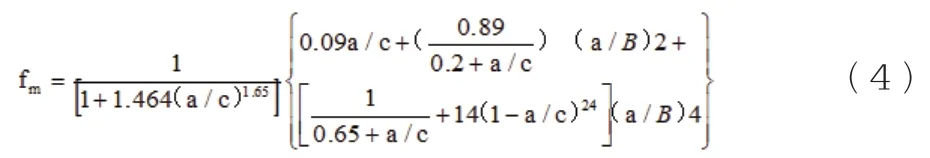

并根据锅炉压力各项系数,得到容器表面裂纹为:

其中,a为压力容器表面缺陷深度,mm;c为表面缺陷半长,mm;B为缺陷附近计算壁厚,mm。

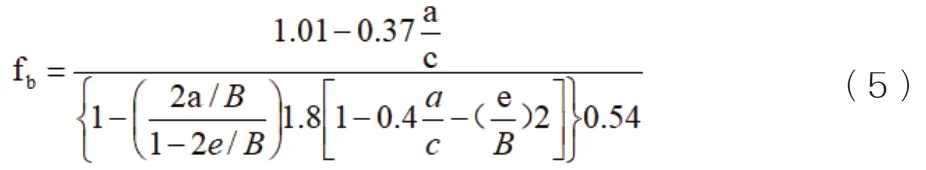

而埋藏计算为:

其中,a为压力容器埋藏缺陷半高,mm;c为埋藏缺陷半长,mm;B为缺陷附近壳体计算壁厚,mm;e为埋藏缺陷中心与板厚中心位移量,mm。

根据公式(3)锅炉压力容器缺陷常规评定使用断裂比为:

其中,G为相邻缺陷间弹塑性干涉效应系数,取值为1.0;Kp与Ks分别为两组缺陷的应力强度因子,用于评定材料断裂韧度;Bp为塑性修正因子,取值为0。

其中,Pb为缺陷距板表面最近距离。

通过计算,得到锅炉压力容器不同类型缺陷函数。

1.3 缺陷安全性评定与处理

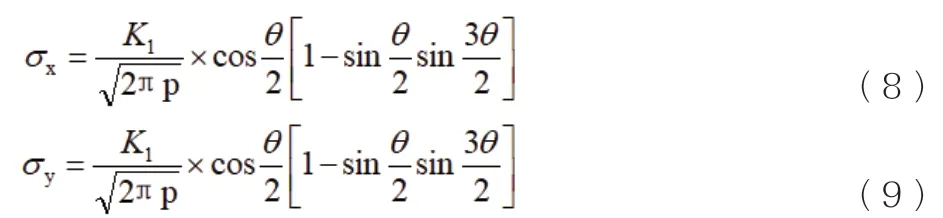

根据锅炉压力容器缺陷函数,缺陷出现后,受到均匀拉应力的作用,其缺陷端附近应力分量为:

其中,σx与σy分别为x,y方向的正应力与剪应力;θ缺陷尖端某一点极坐标。

根据公式(8)、(9),裂纹尖端附近应力不仅随点的坐标变化而变化,同时根据材料断裂韧度的不同,其材料承受低压脆性断裂能力应视具体材料不同而定。

因此,通过计算缺陷的Kr值与L值中的安全区域,确定σx与σy是否在Kr值与L构成的评定区域(Kr,L)内,从而判断缺陷的安全性。

在对缺陷情况评定后,根据压力容器缺陷实际情况进行处理,主要分为裂纹缺陷与腐蚀缺陷两种。裂纹缺陷的处理上,对使用与焊接时产生的表面及接近表面裂纹采用打磨方式处理,根据锅炉压力容器材料选择磁粉或渗透探伤,直至裂纹完全消除,必要时采用补焊处理。对于缺陷较大的局部腐蚀,可根据局部腐蚀深度与面积等,采用挖补、焊补、打磨或更换等相应处理措施。

2 仿真实验

2.1 实验准备

实验根据锅炉压力容器常见缺陷,设计某一现役冶炼厂动力车间锅炉压力容器存在裂纹、腐蚀、泄漏、机械状态以及机械噪声五种状态。分别获取锅炉压力容器每种状态下的50个样本,其中包含每种状态5个作为状态类型判断检验。实验中测试数据样本与训练样本来自同一数据库,由同一数据集输入与输出构成数据集合。实验组与对照组对同一锅炉压力容器缺陷处理,分析两组处理结果满意度与准确度,如果结果与规定误差程度较为相近则可以应用到实际缺陷处理中。

2.2 实验结果分析

两组处理方法对实验锅炉压力容器缺陷处理后,其样本处理结果如表2、3所示:

表2 对照组处理结果

表3 实验组处理结果

分析上表可以看出,对照组缺陷处理结果对正常状态检测结果较为准确,而针对其他不同缺陷类型受到人为因素影响,泄漏、腐蚀、裂纹等缺陷检测准确率都不高,其检测结果不仅存在检测缺陷丢失,在部分检测结果中同样存在检验处缺陷过多情况,处理结果误差较大。而实验组缺陷处理结果相较于实验组,其正确识别率有了很大提升,且对不同缺陷处理识别率误差较小,其检测结果不会受到缺陷类型影响,整体处理结果较为准确,从而证明冶炼厂动力车间锅炉压力容器定期检验中的常见缺陷处理有效性。

3 结束语

冶炼厂动力车间锅炉压力容器定期检验中的常见缺陷处理主要针对压力容器中常见的变形、泄漏、腐蚀以及裂纹等常见缺陷,实现无损精准探测。根据实际缺陷处理需求,建立精准缺陷探测,相对于传统处理方法能够更好保留缺陷信息细节。而在处理过程中,仍需要借助人工经验对缺陷处理结果做出判断,针对缺陷的不同需要采取相应解决方法,达到快速、有效处理缺陷的目的。