420KA保温节能型电解槽应用实践

2020-06-27陈应斌

陈应斌

(广西百矿铝业有限公司,广西 田阳 533615)

1 大型预焙铝电解槽发展现状

现代大型预焙铝电解槽在磁场、热场和流场等方面的设计愈加完善,特别是双钢棒技术的应用,使得大型预焙铝电解槽的水平电流大幅度降低,电解槽的稳定性显著增强,工作电压也随之降低,因此大型预焙铝电解槽在阳极电流密度不断增大的情况下,亦能取得良好的经济指标。

2 大型预焙铝电解槽发展遇到的瓶颈

大型预焙铝电解槽发展迅速,但电能利用率却很难突破50%,其主要原因有三个方面。

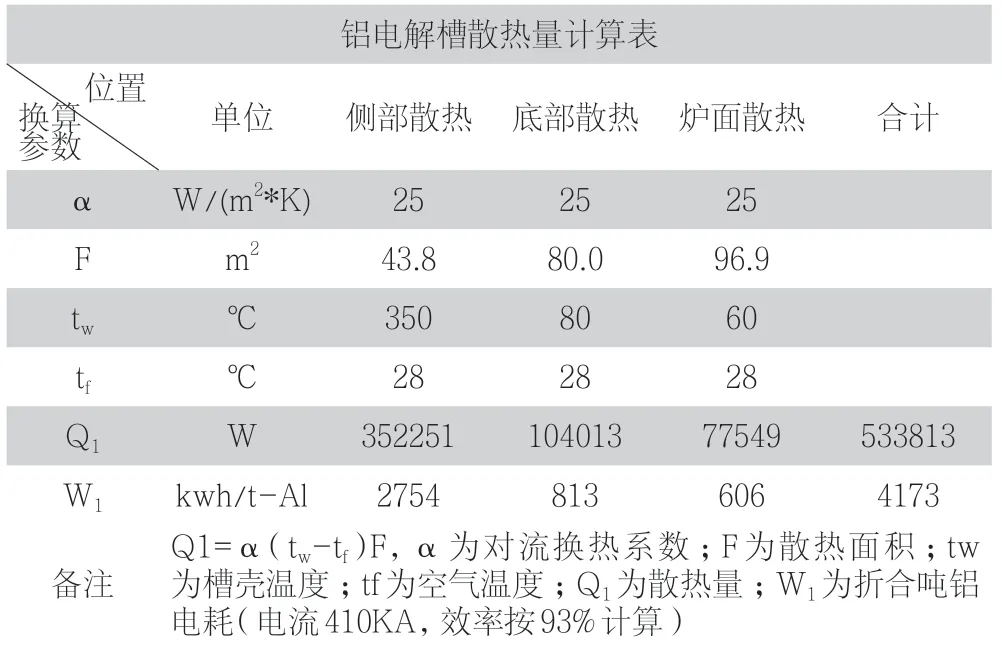

2.1 铝电解槽散损失

铝电解工艺实际生产温度高达920℃~960℃,炉面盖板平均温度高达60℃,槽壳侧部散热孔温度达到300℃~420℃,即使是槽壳底部钢板的温度也达到80℃~120℃,电解槽外壳与外部环境存在大量热能交换,由对流换热公式Q=α*(tw-tf)*F可测算出铝电解槽各部位散热损失的能量如表1所示;

表1 铝电解槽散热量计算表

2.2 铝电解槽烟气损失热量

铝电解排放的烟气温度高达120℃~140℃,被收尘系统吸收并排放到空气中,根据热熔公式Q=C*m*(t2-t1)可以测算出烟气带走的热量如表2所示,另根据阳极燃烧的放热特性和铝还原反应吸热的特性可测算出,阳极燃烧放热量如表3所示;

2.3 铝的二次反应增加电耗及电能利用率

铝电解过程中存在二次反应,取电流效率为93%,则理论直流电耗应为6796 kwh/t.Al,综上表1、表2表3可得直流电耗W=W1+W2-W3+6796=12979 kwh/t.Al。而实际生产中普通电解槽的平均电压为4.05V,电流效率为93%,则直流电耗为12977 kwh/t-Al,取整流效率为98%,则交流电耗为13235kwh/t.Al,则铝电解的电能利用率为47.72%。

3 铝电解提高电能利用率的探索

3.1 低电解质温度生产的探索

铝电解槽低温生产的温度仍高到920℃~940℃,各个散热渠道的温度并没有明显的降低,因此节能效果并不理想。

3.2 外保温方式的尝试

外保温即使用保温棉等材料对电解槽的槽盖板和散热孔进行密封,槽电压可降低10mv~20mv,吨铝电耗可降低30kwh~60kwh,但效果有限。

3.3 内保温技术应用实践

采用内保温技术即在电解槽槽壳内侧与内衬材料之间的不同位置嵌入相应的保温材料。根据实际测量,内保温槽侧部的温度可降低20℃~50℃,底部钢板的温度可降低10℃~30℃,根据表1的计算方法测算出W1= 3846 kwh/t-Al,而w2、w3不变,电耗可降低至12651 kwh/t.Al,电耗降低327 kwh/t.Al,电能利用率提高到48.95%。实践表明,内保温槽相对普通槽的电压低100mv,按照93%的电流效率测算,直流电耗降低至12657 kwh/t-Al,电耗降低320.4 kwh/t-Al,电能利用率为48.93%,实践与理论测算吻合。

4 内保温技术推广应用遇到的问题及原因分析

内保温技术的应用存在两方面问题,一是内保温槽在焙烧、启动过程中易造成阴极横向断裂,导致电解槽出现早期破损;二是内保温槽启动后容易出现长期的高温,易出现畸形炉膛,所遇问题的影响因素分析如下两点。

4.1 槽壳设计的影响

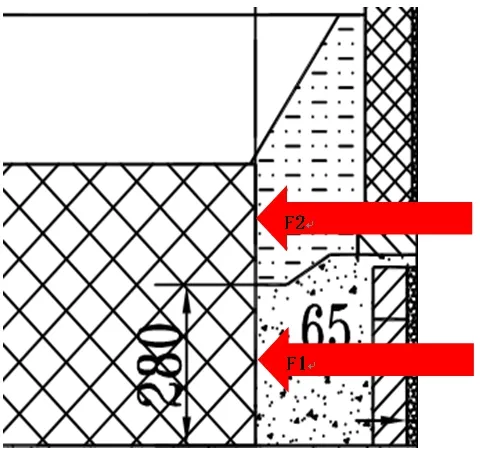

传统摇篮架槽型在未应用内保温技术时,早期破损率为5%~10%,应用内保温技术后,早期破损率达到30%~50%。采用摇篮架槽壳的电解槽启动后槽壳中间在水平方向上出现了4cm~6cm不等的变形量。通过图1的受力分析可知,假设阴极炭块端头F1和F2箭头所在位置即其受力点,且槽壳侧部钢板变形量为0,如果F1=F2,则阴极炭块受力均匀,阴极炭块垂直方向不产生作用力,只有F1=F2>4841200N时才会产生碎裂性的损坏。但据相关资料显示(详见表4),浇注料和阴极捣固糊的耐压强度不同,当阴极炭块所受应力F2超过2793000N时,阴极捣固糊即发生形变,而浇注料未发生形变,即F1>F2,此时阴极炭在垂直方向上产生作用力,当垂直方向受力大于17130400N时,阴极炭块便会断裂,可以肯定F1与F2的差值越大,阴极炭块受到垂直方向作用力也越大;由于电解槽上下部温度的差异和槽壳设计决定了上部比下部更容易发现形变,特别是普通摇篮架槽壳更是如此,因此当F2受力点对应槽壳往上部位发生形变时,F2的力更小,F1与F2受力大小的差值增大。

图1 阴极炭块受力分析

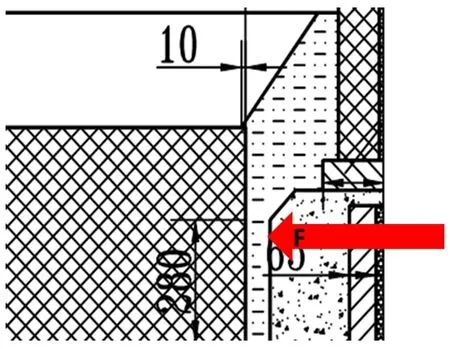

图2 侧部改善后的阴极炭块受力分析

表4 电解槽各材料耐压强度和受力表

4.2 保温材料性能的影响

阴极炭块所受到的力F1和F2由阴极炭块受热膨胀而产生,阴极炭块温度越高膨胀量越大,热应力也就越大,这就是普通摇篮架槽壳应用内保温技术后早期破损率高的原因。由此保温材料的保温性过强是导致电解槽出现早期破损的原因之一。

5 铝电解槽内保温技术应用的改善

铝电解槽内保温技术应用的改善,需要解决阴极炭块热应力均匀释放这个核心问题,即完善铝电解槽侧部的设计,以改善阴极所受到的各向作用力。

5.1 内保温槽型槽壳设计的改善

采用整体焊接技术,使槽壳更加坚固,上下部的形变量差距不大,没有放大F1与F2受力大小的差值。

5.2 内保温槽型侧部设计的改善

在阴极炭块端头预留5cm宽度的阴极捣固缝,阴极的端头只与阴极捣固糊一种物质直接接触,其耐压强度相等,各部位受力均匀,阴极炭块所受到的合力F与炭块的水平中心线重合,使阴极炭块垂直方向的变形量减小,解决了内保温技术应用于各类型槽壳的电解槽出现早期破损的问题。

5.3 保温性能要适中

应用内保温技术时,保温强度要适中,不能为了追求经济指标而无限制的加强保温,避免出现能量调节失控导致阴极受热应力过大而出现挤压断裂的问题。

6 结语

提高铝电解槽电能利用率是今后发展的主要方向,内保温技术的应用极大的提高了电能的利用率,但应用过程中也出现了严重的问题。本文完善了420KA保温节能型电解槽的相关设计,同时成功应用于生产实践,使420KA保温节能型电解槽技术的应用趋于成熟。