大直径铝合金活塞的模具设计和铸造工艺优化

2020-06-27朱祯

朱 祯

(滨州渤海活塞有限公司,山东 滨州 256602)

金属型模具重力铸造成形是传统铝活塞毛坯铸造常采用的铸造方式。此种铸造方式对观察合金铝液在金属型腔内的凝固过程和充型过程难以直接性观察。因此铸造工程师在制作大直径铝合金活塞时需要依据以往的生产经验。该铸造模式较为落后性,容易导致制作出现的产品结构不合格,因此铸造成品率较低。高度返修的模具不仅增加了生产成本,也延长了生产工期,促使制造企业难以在规定时间内交货。尤其是在铸造大直径的铝合金活塞模具时,生产经验不足,加上模具结构复杂,更是加大了铸造难度,导致上述问题频发。针对此种问题就需要铸造工程师加强对大直径铝合金活塞模具设计和铸造生产工艺的研究。本文以原铸造工艺为基础,借助铸造凝固模拟分析软件对铸造工艺进行分析,在此基础上,进一步改进和优化原有的铸造工艺和模具结构。内容如下。

1 模具设计和铸造工艺流程的进一步优化

在原有的活塞铸造工艺下对大直径铝活塞毛坯和模型进一步的优化,构建三维模型是模具设计和铸造工艺流程进一步优化的前提条件。

三维造型图制作好后需要将其转化为stl文件,将该文件导入MAGMA软件中,采用网格划分的方式对三维造型进行划分。并模拟计算活塞各个部位的流动场、温度场以及应力场的参数。在模拟计算结果的基础上分析模型铸造中容易出现缺陷的部位,并进一步优化原模具结构和铸造工艺,反复优化直到铸造工艺达到最优,并将其优化后的铸造工艺和模具结构用于生产,检测设计方案和铸造工艺的整体效果[1]。

2 优化模具设计和铸造工艺的案例分析

2.1 大直径活塞结构分析

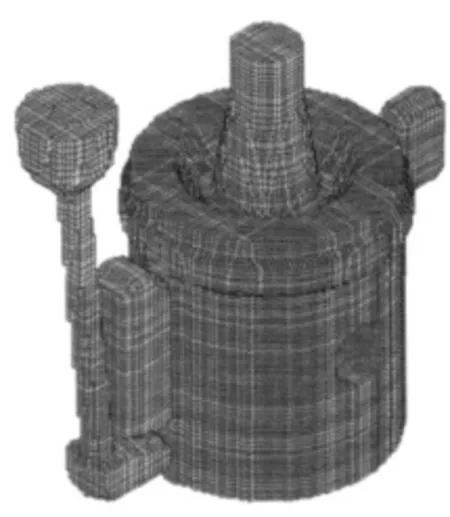

本次所选案例为大直径铝合金活塞,亚共晶铝硅合金是制作此种活塞的主要材料,活塞直径在Ø240mm,耐磨铁圈镶在了第一环槽内,活塞顶部较厚,裙部壁厚不均匀,内腔结构较为复杂。此种类型的活塞铸造难度系数较低,但是客户对此种类型的活塞有较高的质量要求。其中大直径铝合金活塞三维模型图见图1。

图1 大直径铝合金活塞三维模型图

2.2 活塞模具设计和铸造工艺方案分析

活塞铸造企业在铸造模具和设计铸造工艺上常常根据以往的经验,或以同类相似产品的铸造工艺作为参考,在此基础上铸造模具。本次研究中结合笔者公司铸造机的特点,最后选用顶朝上式的铸造模式。在铸造大直径铝合金活塞时,由于其顶部较厚,因此在活塞顶部较为厚大的位置会产生较大的热节,为了避免铸造缺陷问题的发生,需要将保温冒口设置在热节处,促使其有效补缩。在活塞裙部和内销座过渡部位,壁厚差异性较大,此时为了加快销座壁厚处的冷却速度需要采取强制冷水方式对其进行处理,确保得到最终的满意效果,使其凝固环节按照一定的顺利凝固[2]。

2.3 借助软件模拟分析活塞模具设计和铸造工艺

本次研究中在模拟分析活塞模具设计和铸造工艺时,在采用的软件中导入相应的模具模型,并对其进行网格划分。其中划分之后的模型见图2。由于活塞顶部较厚,因此在活塞顶部较为厚大的位置会产生较大的热节,为了避免铸造缺陷问题的发生,需要将保温冒口设置在热节处,促使其有效补缩。销座部位采用局部冷却的方式进行处理。并将冷却点设计在活塞顶部、冒口根处以及销座上,借助此种方式来验证活塞上的热节位置。在模具热传导系数的设定上可以参考顺序凝固原理,以该原理为依据模拟分析模具结构和铸造工艺情况。其中软件模拟分析的主要内容包括铸件充型过程和凝固过程,对其每个环节的参数进行计算,并对模拟出来的结果进行相应分析[3]。

图2 网格划分

2.4 模拟结果分析

分析冷却点温度曲线,可以发现温度最高的是活塞顶部,活塞顶部是最后凝固的位置。从冷却点温度曲线上可以看出在活塞顶部设置冒口工艺方案是具有合理性的。在缩孔判据下分析实验结果,发现大量的缩松缺陷出现在了毛坯内腔有加强筋的位置。其原因是该部位的加强筋较厚,在与内腔壁过渡的位置容易出现热节。加上顶冒口铝液距离该部位较远,因此也不能在第一时间内对缺陷进行补缩处理。基于此铸造工程师需要对该热节处进行补缩处理,弥补加强筋部位的缺陷问题。

2.5 进一步优化模具结构的铸造工艺的有效措施

对上述结果进行分析,可以发现,设计人员在优化模具结构和铸造工艺得同时,是建立在原有模具结构和铸造工艺基础之上的。将暗冒口和补缩带设计在加强筋容易出现缺陷的部位,在消除热节的溶蚀,可以很好修补缩松缺陷。此外,进一步调整铸造参数,优化铸造工艺,可以将外膜冷却的速度进一步加快,能保障过热部位在短时间内得到有效补缩,因此满足了顺序凝固的要求。随后在软件中将改进后的模具模型再次导入,在软件的辅助下对模具模型进行分析,并结合热节判据、缩孔判据以及凝固时间判据分析改造后的模拟结果,结果发现模具结构和铸造工艺被进一步改造和优化之后,完全解决了活塞内加强筋部位出现的缩孔缺陷的问题,铸造毛坯效果得到了明显提升[4,5]。

2.6 实际生产环节的验证阶段

对改造后和优化设计后的模具结果和铸造工艺实际生产效果进行分析。在原模结构和铸造浇筑活塞铸件工艺下,对工件铸造效果进行宏观性检验。在宏观检验的过程中发现铸件上缩松缺陷最容易出现的位置与软件模拟分析出来的结果是一样的,均在活塞裙部与止口附近加强筋的过渡部位。该部位因为存在缺陷问题,直接降低了活塞的整体强度。宏观验证改进后的模具结构和铸造工艺,在改进后的模具结构和铸造工艺下浇筑活塞铸件,结果发现改进后的铸件上没有出现铸造缺陷,制造出来的铸件为合格铸件。此次的验证结果与软件分析的结果是一致的。在模拟分析的过程中,可确保模具试模一次性成功,能将试模周期极大缩短,有效节约了试模成本,将产品的交付率明显提升[5,6]。

3 结语

综上所述,在软件的支持下,对改进后的模具结构和铸造工艺进行分析,模拟计算大直径铝活塞铸件整个的凝固过程,可有效预测铸件凝固过程中可能出现的缺陷部位。在模拟验证的基础上,可以进一步优化并改进原有模具结构和铸造工艺。对优化改进后的模具结构和铸造工艺进行模拟计算,结果发现改进效果较好。随后又经过大量的实际生产验证,发现铸件生产质量得到了明显提升,大直径活塞试制周期明显缩短,铸造成本极大降低,准时交付率明显提升。