宽厚板高碳钢边部裂纹缺陷控制

2020-06-22黄岩于海岐田永久崔福祥方恩俊李超

黄岩,于海岐,田永久,崔福祥,方恩俊,李超

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

2019年初,鞍钢股份有限公司鲅鱼圈钢铁分公司厚板连铸机高碳钢钢板出现大量边裂缺陷,影响钢板的成材率和使用性能。采取优化二冷水曲线、减小结晶器锥度、调整保护渣成分等工艺措施后,边裂缺陷有所改善,但没有从根本上解决问题。经过深入分析研究后认为,宽厚板高碳钢边裂缺陷问题与扇形段接弧精度、结晶器足辊接弧及弯曲段防剪销有直接关系。因此,厚板铸机年修时,对扇形段香蕉梁重新标定,恢复防剪销装置功能,并将磨损严重的结晶器接弧尺重新加工使用,在保证铸机设备精度和功能完整性的前提下,连铸工艺方面采取了降低结晶器锥度,优化二冷强度等措施,宽厚板高碳钢钢板边裂缺陷得到了有效解决。本文对此作以介绍。

1 高碳钢板边裂缺陷原因分析

1.1 钢板边裂形貌特征

高碳钢钢板边裂缺陷主要出现在60 mm以上厚度规格的钢板,边裂缺陷形貌如图1所示。

图1 高碳钢钢板边裂缺陷形貌Fig.1 Morphology for Edge Cracks of High Carbon Steel Plate

由图1看出,缺陷沿轧制方向连续分布,钢板边部可见多处边裂聚集分布。

1.2 边裂金相检验分析

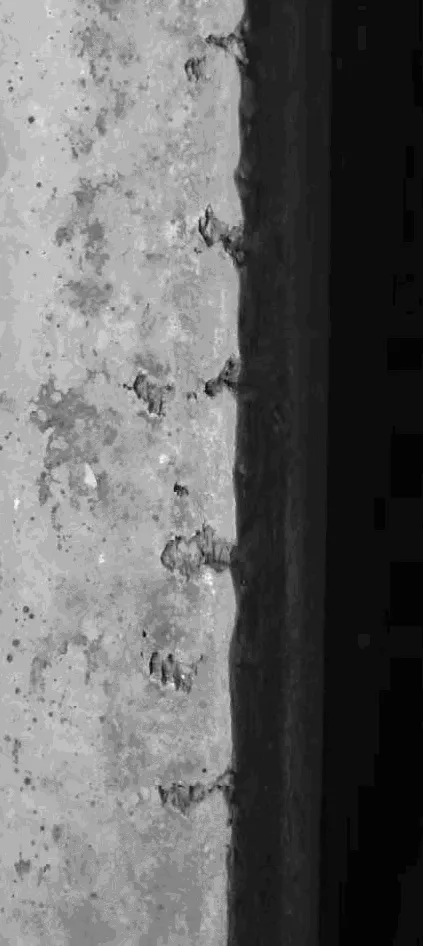

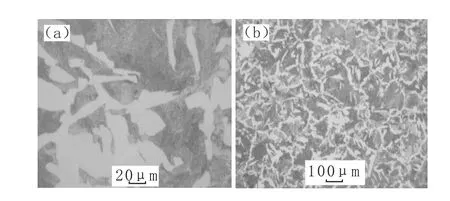

在钢板边部缺陷部位取样,磨制、抛光后置于光学显微镜下观察,图2为试样边裂缺陷位置抛光态形貌。由图2看出,试样缺陷位置开口较大,呈凹坑状,凹坑内可见一些裂纹及氧化现象,裂纹两侧(图 2a、2b)和尖端(图 2c、2d)分布有大量氧化圆点。再用4%的硝酸酒精溶液腐蚀试样,然后置于光学显微镜下观察,图3为腐蚀后试样侧边裂纹形貌。

图2 试样边裂缺陷位置抛光态形貌Fig.2 Polishing Appearance for Location Where Edge Cracks Occurred in Sample

图3 侧边裂纹形貌Fig.3 Morphology of Side Edge Cracks

由图3可见,侧面裂纹处均观察到明显脱碳现象,局部可见完全脱碳层。在试样基体位置截取金相试样进行检验分析,图4所示为试样基体显微组织形貌。由图4可见,钢板基体组织为铁素体+珠光体。

图4 试样板基体显微组织形貌Fig.4 Morphology for Matrix Microstructure in Sample

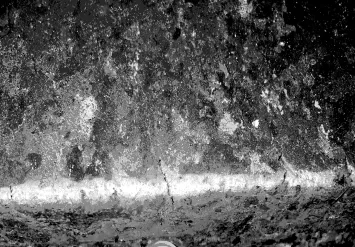

综合上述检验结果分析认为,铸坯在加热炉中经过长时间高温加热,氧气与铸坯表面裂纹周围的Si、Mn、Cr等易氧化元素结合生成小颗粒状的氧化物或化合物即氧化圆点。钢板缺陷处存在大量氧化圆点及明显脱碳现象,具有高温氧化特征,推断铸坯在进加热炉前角部已存在裂纹,在后期轧制过程中,铸坯角部裂纹扩展形成宏观开裂缺陷。图5所示为铸坯角裂形貌,白框处为裂纹。由此可见,高碳钢钢板边裂缺陷是由铸坯角部裂纹所引起的。

图5 铸坯角裂形貌Fig.5 Morphology for Corner Crack of Casting Blank

2 高碳钢铸坯角部裂纹影响因素分析

2.1 结晶器锥度的影响

结晶器窄面锥度过大时,由于结晶器与铸坯之间存在摩擦力,坯壳在出结晶器时受到结晶器窄面铜板的压力,同时铸坯在驱动辊的作用力条件下,受到拉力作用,则在此处产生双重应力,从而导致边部裂纹的产生和扩展[1]。所以,结晶器锥度应调整至一个最佳值,并通过浇次前精确测量和停浇后标定锥度,保证结晶器锥度偏差范围控制在±0.02 mm范围内,以有效控制铸坯角部裂纹缺陷。

2.2 二次冷却强度的影响

二次冷却工艺对减少和扩展角部裂纹起着很重要的作用。铸坯角部在二冷区受到宽度、厚度两个方向的冷却,二维传热在角部叠加,使得铸坯角部冷却强度大于其它区域,且这一现象随板坯宽度的增加趋势明显[2]。当铸坯角部温度比表面温度低很多时,角部温度处于低温脆性区(900~700℃),钢的延展性较差,受到矫直应力时角部易产生裂纹缺陷。生产断面为250 mm×2 200 mm的高碳钢时,在正常稳定浇铸条件下,拉速恒定为1.05 m/min,对扇形段内矫直区域铸坯表面温度进行测量研究。测量结果显示,铸坯矫直开始时的角部平均温度为790℃,矫直结束时的平均温度为780℃。由此可见,铸坯角部温度处于第三脆性温度区间,铸坯角部容易形成裂纹。

2.3 扇形段接弧精度的影响

扇形段接弧对铸坯表面、内部质量有着重要的影响。如果接弧精度差,在拉钢过程中,铸坯会承受额外的机械应力,容易产生边部裂纹缺陷并扩大。因此,应对厚板铸机扇形段香蕉梁精度重新标定,确定扇形段接弧精度偏差是否由于香蕉梁基础变形导致。使用激光跟踪仪、DINI高精度水准仪等测量设备,将设备参考基准测量点在三维空间坐标系中进行定位,如图6所示。

图6 弧形段测量基准定位点Fig.6 Reference Testing Point in Arc Section

由图6看出,一个段位有10个测量点。对连铸机设备各部位进行坐标精准定位测量,与设备的理论图纸尺寸对比计算出相应差值,据此对香蕉梁精度进行重新调整,以达到扇形段辊子母线在规定理想弧线的误差<0.2 mm,结晶器铜板外弧面和各扇形段辊子顶部的实际包络线与理论包络线之间的误差<0.2 mm,从而提高扇形段接弧精度合格率。

2.4 结晶器足辊接弧精度的影响

连铸坯出结晶器后,窄侧只有下口4排足辊进行支撑,既防止板坯窄侧鼓肚变形,又保证铸坯窄侧表面及内部质量,所以结晶器窄侧足辊的接弧至关重要。结晶器足辊在结晶器整备时需用专业接弧尺按给定的接弧标准来调整。现场检查发现,结晶器足辊接弧尺因长时间使用已磨损严重,图7白框内为接弧尺磨损部位,保证不了接弧精度在0.10~0.12 mm范围内,造成结晶器窄侧足辊接弧精度偏差大,对铸坯角部质量有较大影响。

图7 结晶器足辊接弧尺磨损部位Fig.7 Wearing Part of Ruler for Arc Connections of Foot Rollers to Mould

2.5 弯曲段防剪销的影响

弯曲段防剪销能起到固定弯曲段内、外弧间隙,防止在拉坯过程中弯曲段发生偏移,避免接弧超标的作用。另外,还能避免事故坯输出时损伤设备,图8所示为功能正常的防剪销。

图8 功能正常的防剪销Fig.8 Anti-shearing Pin with Function Normal

正常拉坯过程中,弯曲段受到内弧方向拉力时,弯曲段会向内弧偏移,偏移原因就是弯曲段耳轴间隙导致;当拉坯停止或测量辊缝时,弯曲段的重力大于拉力,此时测量接弧发现不到异常情况。现场生产过程中,因设备故障或工艺异常导致拉矫停止,在启动拉矫时对防剪销的冲击特别大,导致防剪销经常折断脱落。如果不及时恢复弯曲段防剪销的功能,也会影响铸坯产生边部裂纹缺陷。

3 工艺优化措施和效果

结合上述分析和现场大量跟踪结果,从以下四方面进行了工艺优化和设备功能精度的调整。

(1)结晶器锥度由原来1.30%调整至1.25%;使用新校准的结晶器足辊接弧尺,准确控制结晶器足辊接弧精度在0.10~0.12 mm范围内。

(2)降低二冷水总流量14%,调整各区域分配比例,使铸坯通过矫直区域温度控制在900℃以上,避开第三脆性温度区间,避免铸坯在矫直时因拉应力产生角部裂纹。

(3)重新标定和调整厚板铸机扇形段香蕉梁精度,使扇形段香蕉梁基准偏差<0.2 mm。

(4)恢复弯曲段防剪销设备功能,并定期检查其是否损坏,保证其功能正常。

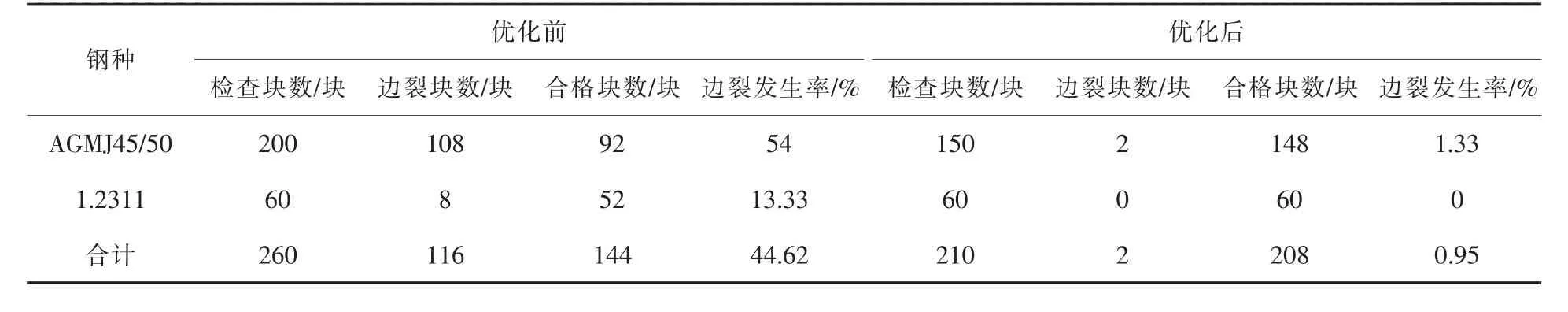

采取上述措施后,高碳钢铸坯边部裂纹缺陷得到有效控制。统计工艺优化前后两个高碳钢钢种铸坯边部裂纹发生率情况,结果见表1。由表1可知,高碳钢铸坯边部裂纹发生率大幅下降。统计得出,目前高碳系列钢板的边裂缺陷发生率仅为0.95%。

表1 工艺优化前后铸坯边部裂纹发生率的对比Table 1 Contrast of Occurrence Rates of Edge Cracks of Casting Blanks before and after Process Optimization

4 结论

(1)高碳钢钢板边裂缺陷的主要原因是连铸坯角部裂纹;铸坯角部裂纹产生的主要原因是结晶器锥度过大、足辊接弧精度下降、二次冷却过强、扇形段接弧精度下降及弯曲段防剪销功能缺失。

(2)通过采取优化结晶器锥度和提高足辊接弧精度、降低二冷水总流量、提高铸机扇形段香蕉梁基础精度、恢复弯曲段防剪销设备功能等措施,高碳钢边部裂纹缺陷发生率仅为0.95%,边裂缺陷得到了有效控制。