攀钢2#连退机组入口段带钢甩尾偏差原因分析及措施

2020-06-22雷华北

雷华北

(攀钢集团西昌钢钒有限公司板材厂,四川 西昌615012)

攀钢2#连退机组由西马克工程(中国)有限公司(SMS)、上海重型机器厂有限公司、炬威冶金技术(上海)有限公司(DREVER)、中冶南方威仕炉有限公司、西门子(中国)有限公司(SIEMENS)、攀钢托日公司共同承建。2#连退机组主要由入口段、清洗段、入口活套、退火炉、出口活套、平整机、出口段[1]等设备构成。入口段由开卷机[2]、矫直机及夹送辊、切头剪等构成。在入口段带钢甩尾过程中,由于原有控制模型和逻辑缺陷,致使带钢甩尾过长,造成带钢成材率过低。

1 入口段带钢甩尾偏差原因分析

1.1 入口段带钢甩尾偏差

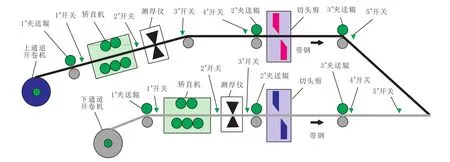

2#连退机组入口段设备完成带钢的穿带和甩尾工作,为焊机焊接创造条件。入口段设备主要由开卷机,1#、2#、3#夹送辊,1#、2#、3#、4#、5#开关,矫直机,测厚仪及切头剪等构成,2#连退机组入口段设备布置示意图如图1所示。现有入口段设备带钢甩尾偏差过大,不能满足生产操作甩尾5~10 m的要求。特别是在薄料生产过程中,实际带钢甩尾长度比操作界面设定值大50 m左右,甩尾过长造成切头剪剪切刀数变多,影响到下一卷备卷时间,制约着入口段生产节奏;同时甩尾过长的带钢将会被切废扔掉,这对带钢成材率造成严重影响,最大时可使成材率降低1%,影响连退机组生产经济性。在厚料生产过程中,偶尔出现实际带钢甩尾长度比HMI(人机操作界面)设定值偏短的现象,因为轧机轧制带钢过程中,有一定长度的带钢卷芯有超厚现象,甩尾过短会造成带钢剪废长度不够,对焊缝质量造成影响;严重时,带尾跑出焊机,造成机组停机。

图1 2#连退机组入口段设备布置示意图Fig.1 Schematic Diagram for Equipment Arrangement at Entrance Section of No.2 Continuous Annealing Unit

1.2 入口段带钢甩尾偏差原因分析

依据现有入口段带钢甩尾数学模型以及钢卷长度体积与钢卷卷径体积相等的原则[3],则:

式中,S为带钢计算长度,mm;δ为带钢计算厚度,mm;D为钢卷计算外径,mm;d为钢卷计算内径,mm;B为带钢计算宽度,mm。

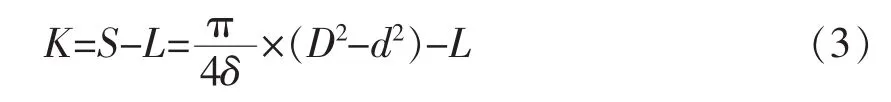

如果甩尾长度设定为L(mm),入口段开卷计算运行长度为K(mm),则:

以上为理论情况,在实际生产过程中由于带钢厚度δ、钢卷外径D、钢卷内径d是变量,就会造成钢卷计算长度S值与钢卷实际长度S1出现偏差,而钢卷甩尾长度计算模型中没有相对应的变化修订参数,就会致使钢卷实际甩尾长度L1与设定甩尾长度L不相等,给生产造成被动和损失。带钢停止之前的速度V1过大,也会造成甩尾偏差过大。实际甩尾长度L1与设定长度L、钢卷实际长度S1和钢卷计算长度S之间的换算如公式(4)所示:

1.2.1 厚度δ变化影响

下游用户买同吨位带钢要更长的带钢,往往按照国标要求取下限范围订货。为了满足用户要求,全部按照国标下限生产,这就会使实际的带钢厚度 δ1< δ,带入公式(2)可得:

实际钢卷带钢长度 S1>S,带入公式(4)可得,钢卷实际甩尾长度L1>L。该情况在薄带钢生产中表现明显,为客观存在的现象。

1.2.2 外径D变化影响

由于酸轧机组下线钢卷在分切时,外圈带钢在卷曲过程中,助卷辊为线接触,没有轧制过程中对钢卷的包裹力大,致使外圈有松弛现象;同时酸轧机组下线的钢卷在70℃左右,而连退机组上卷温度为30℃左右,温度落差会造成钢卷外圈有松弛现场;加之酸轧机组下线钢卷在吊车吊运过程中,由于钢卷捆带有一定间隙,在带尾扩张力的作用下,也会造成钢卷外圈出现松弛。酸轧机组下线钢卷外圈松弛后,中间没有技术手段能够将松弛的带尾恢复到实际值,连退机组监测的钢卷外径为松弛的钢卷外径D[4-5],所以致使钢卷实际外圈直径 D1<D,根据公式(2)可得:

钢卷实际长度 S1<S,带入公式(4)可得,实际钢卷甩尾长度L1<L。该情况在厚带钢生产中表现很明显,为客观存在的现象。

1.2.3 内径d变化影响

酸轧机组钢卷在卷取机上卸卷过程中,由于轧机轧制过程中的单位张力大于40 MPa,当卷筒收缩时,钢卷内圈带钢由于其表面有乳化液,摩擦阻力很小,钢卷内圈会出现向内部缩径现象;同时酸轧机组下线的钢卷在70℃左右,而连退机组上卷温度为30℃左右,由于温度落差也会造成钢卷内圈向内部缩径现象。酸轧机组下线钢卷内圈缩径后,连退开卷机单位张力在20 MPa左右,没有技术手段能够将松弛的内圈恢复到实际值,连退机组监测的钢卷内径为松弛的内径d,所以致使钢卷实际内圈直径 d1>d,根据公式(2)可得:

钢卷实际长度 S1<S,带入公式(4)可得,实际钢卷甩尾长度L1<L。该情况在厚带钢生产中表现很明显,为客观存在的现象。

1.2.4 带钢甩尾速度过大影响

由于带钢甩尾时的制动时间和制动力矩恒定,当带钢甩尾的速度V1过大,会出现带钢甩尾偏差,如下公式(8)所示。

式中,V1表示带钢甩尾速度,m/min;α表示带钢甩尾加速度,m/s2;t表示带钢甩尾完成时间,s;

带钢甩尾加速度α是个恒定值,开卷机的制动盘制动力矩T也是个恒定值,当带钢甩尾速度从V1变为0时,甩尾制动时间需要t,当V1变大,那么t也会变大,开卷机的制动盘制动力矩T作用时间变长,造成带尾在入口段定位不准确,为客观存在的现象。

2 入口段带钢甩尾偏差解决措施

根据带钢δ、钢卷外径D、钢卷内径d三个变量的理论分析,可以得出,带钢厚度δ会致使所有钢卷带钢甩尾实际带尾变长;钢卷外径D和内径d仅致使厚钢卷带钢甩尾实际带尾变短,在钢卷带钢厚度δ作用下,厚料钢卷带钢甩尾基本受控,但在2#连退机组4年的生产过程中也出现过3次(1次钢卷外径过度松弛引起的,1次厚带钢进行正偏差生产引起的,1次为甩尾速度过高引起的)的带尾逃逸现象。

2.1 增设纠偏系数

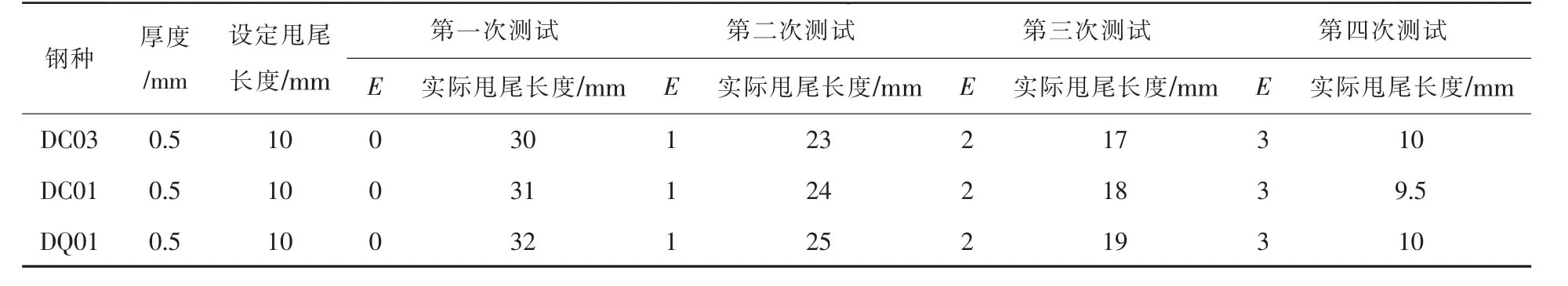

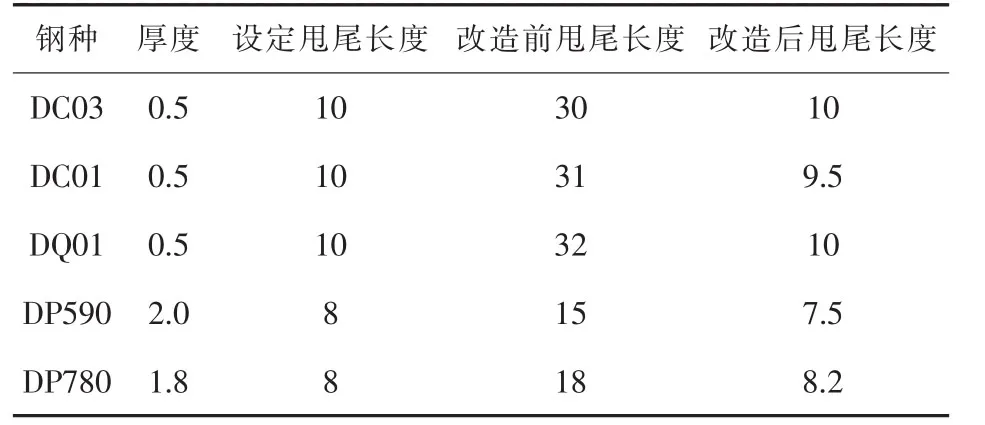

根据带钢甩尾偏差原因分析可知,用户要求带钢进行下极限生产,造成带钢甩尾过长,薄料超长测试统计表见表1。为满足用户下极限的实际需求,解决思路是将钢卷内径参数d通过纠偏系数E进行弥补,如下公式(9)所示:

表1 薄料超长测试统计表Table 1 Statistical Table for Overlength Test of Thin Materials

通过对表1钢种厚度的分析,E=3 mm能解决所有钢卷带钢实际甩尾带钢过长的问题,但会产生钢卷带钢甩尾实际带尾变短的问题,出现带尾逃逸。

2.2 增设两次降速

根据图1所示,上通道包括开卷机,1#、2#、3#夹送辊,1#、2#、3#、4#、5#开关,矫直机,测厚仪及切头剪等。由于酸轧机组穿带带钢10 m长度范围内厚度波动大,需要切除才能保证连退焊机焊接质量。为保证带钢停止位置准确,避免惯性对停机位置的影响,所以增设两次降速控制来降低带钢甩尾的动能,使其小于制动力矩,满足精确甩尾定位的需要。

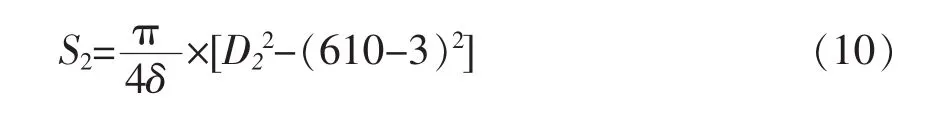

因为2#连退机组实际生产钢卷外径D在Φ1 000~Φ2 000 mm之间,内径d为Φ610 mm,纠偏系数E为3 mm,代入公式9进行计算。根据公式(9)设置开卷机第一次降速,将剩余带钢长度S2=150 000 mm作为第一降速到120 m/min的先决条件,修订控制逻辑见公式(10):

式中,S2表示带钢计算剩余长度,mm;D2表示钢卷计算剩余外径,mm;

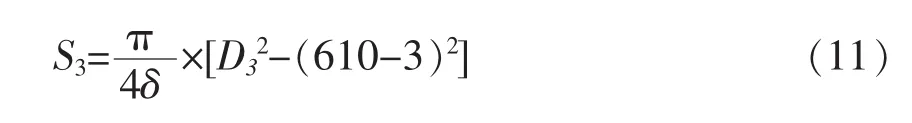

因为2#连退机组实际生产钢卷带钢厚度δ在0.35~2.5 mm,为了保证5~10 m的甩尾量,根据公式(9)设置开卷机第二次降速,将剩余带钢长度S3=30 000 mm作为第二降速到60 m/min的先决条件,修订控制逻辑如公式(11)所示:

式中,S3表示带钢计算剩余长度,mm;D3表示钢卷计算剩余外径,mm;

因为入口段的加减速度是恒定的,经过两次降速,可以有效降低带钢运行动能,确保其低于开卷机制动力矩,减少带钢停止时的冲击偏差。

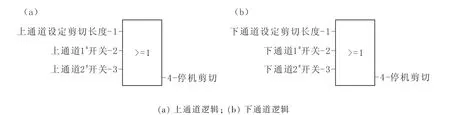

2.3 增设“或”保护控制逻辑

由图1上通道的布置图可知,上通道1#开关到切头剪距离12.5 m,上通道2#开关到切头剪距离11 m。为了避免甩尾过长或过短,根据上通道到切头剪距离11 m的这两个开关,编辑一个“或”的开关保护控制逻辑,当上通道1#开关或上通道2#开关中的任意一个开关未检测到带钢作为上通道停机的必要条件,此时上通道切头剪动作进行钢卷带钢甩尾剪废。根据图1所示,对于下通道来说,下通道修订控制逻辑与上通道相似:开卷机第一次降速按照公式(9)修订控制逻辑;开卷机第二次降速按照公式(10)修订控制逻辑;下通道1#开关和下通道2#开关编辑成一个“或”的控制逻辑,保护带尾不逃逸,定位长度准确,见图2所示。

图2 “或”保护控制示意图Fig.2 Protective Control Schematic for OR Order

3 应用效果

通过采取上述措施,攀钢2#连退机组实际钢卷甩尾长度偏差受控,再未出现带尾逃逸出焊机现象,连切头剪位置也未出现过带尾逃逸,剪废实际长度控制在5~10 m。整个控制模型改造后,其成材率由原来的94.5%提高到95.6%,提升了1.1个百分点,焊缝断带次数明显降低,可在同类型连续生产机组推广应用,应用效果统计表见表2。

表2 应用效果统计表Table 2 Statistical Table for Application Effect mm

4 结语

攀钢2#连退机组定位生产 (0.35~2.5)mm×(850~1620)mm的高强汽车板,已成功开发生产DP980 MPa和QP980 MPa产品。针对其入口段带钢甩尾偏差大的问题,通过对带钢厚度δ、钢卷外径D、钢卷内径d、带钢甩尾速度V1的原因分析,提出在甩尾数学模型增加纠偏系数,设置开卷机第一次和第二次降速降低甩尾速度,上下通道双开关“或”保护控制逻辑的解决对策,将带钢的甩尾长度控制在5~10 m之内,减少了带尾切废浪费,提升了机组生产效益,在同行业具有竞争优势。