切割渣在铁水预处理脱硅中的应用

2020-06-22吴跃鹏乔冠男宋吉锁王洪涛高洪涛王峦涛

吴跃鹏,乔冠男,宋吉锁,王洪涛,高洪涛,王峦涛

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

目前,鞍钢高炉产出的铁水中硅含量波动较大,为0.2%~0.9%。硅含量为0.5%~0.9%的铁水称为高硅铁水。高硅铁水直接入转炉会增加转炉冶炼的熔剂成本,而且操作困难、易喷溅。另外,从脱磷的角度而言,由于硅氧的亲合力更强[1],铁水脱磷必须先脱硅,因此铁水脱硅是铁水预处理的一个重要环节。

切割渣(包括旋流井铁皮、火焰清理产生的铁皮等)是连铸工艺生产的副产品。鞍钢的切割渣产量较大,约4 000 t/a,通常作为废弃品闲置,不仅浪费资源、占用场地,而且不利于环保。据了解,国内其它钢厂目前没有将切割渣用于铁水预处理脱硅的先例。鞍钢股份有限公司炼钢总厂研究一种利用切割渣进行铁水预处理脱硅的方法,可以稳定脱硅平均达0.23%,脱硅效果明显,而且入炉后转炉冶炼平稳。

1 切割渣脱硅可行性分析

1.1 热力学分析

以往的铁水预处理模式中,都是先脱硅后脱硫,至少是同时进行。通常作法是在高炉出铁时,在铁水沟中加入氧化铁皮或是烧结矿粉脱硅。但是,高炉出铁温度较高并且处于还原性气氛,均不利于脱硅。另外,脱硅后产生的酸性渣不利于脱硫,脱硫前还要进行扒渣。相反,如果铁水先脱硫后脱硅,由于脱硫反应放热,并且伴随着脱硫剂的加入铁水会有较大的温降(30~50℃),在相对温度降低的条件下,脱硅效果会更好。脱硅反应的平衡常数与铁水温度的关系如下[2]:

式中,KSi为脱硅反应的平衡常数;T为铁水温度,℃。

由式(1)可知,脱硅反应的平衡常数与铁水温度成反比,铁水温度低对铁水脱硅有利。另外,为了避免在脱硅的同时碳被氧化,脱硅反应也应该在低温下进行。可见,先脱硫,再降温,后脱硅是具备良好热力学条件的。

1.2 动力学分析

从动力学观点看,渣铁脱硅反应可分为如下步骤:

(1)铁水中的Si通过铁水边界层扩散到渣-铁界面;

(2)熔渣中的FeO通过熔渣边界层扩散到渣-铁界面;

(3)到达渣-铁界面的Si和FeO通过化学反应生成SiO2和Fe;

(4)界面上生成的SiO2通过熔渣边界层扩散到熔渣中;

(5)界面上生成的Fe通过铁水边界层扩散到铁水中。

动力学研究结果表明,铁水中的硅通过铁水边界层向渣-铁界面的扩散是脱硅反应全过程的控制环节[3]。提高铁水中硅的传质系数和渣-铁界面的面积均有利于促进脱硅反应的进行。

鞍钢采用KR法进行铁水预处理,其原理是浇铸耐火材料并经过烘烤的“十字型”或“三叶型”搅拌桨插入到铁水液面下一定深度,通过搅拌桨的机械旋转搅动铁水,铁水在外力作用下产生“V”字形漩涡,具有搅拌强度大、反应无死区的特点,完全满足脱硅的动力学条件要求。

2 切割渣作为脱硅剂的工业背景

鞍钢股份有限公司炼钢总厂有13台铸机,1台火焰清理机。通常是将一部分切割残渣经煤气烘烤后加入白灰、黏结剂等物料,再经过压制工艺制成球状含铁料,作为冷料供转炉降温使用,但加工成本较高,达200~300元/t钢,并且转炉工序铁的收得率较低(20%左右)。其余部分切割渣都作为废物闲置,造成大量的资源浪费。

对切割渣检验分析发现,切割渣中全铁含量约为70%,主要成分为FeO。

铁水脱硅的反应式为:

由此看来,切割渣不仅满足铁水脱硅反应的需求,还可以最大程度的回收切割渣中的铁,实现废物利用,降低冶炼成本并提高钢产量。因此,开展了高硅铁水预处理脱硫后加入一定量切割渣进行脱硅的试验。

3 切割渣用于铁水脱硅试验

3.1 铁水选择

试验铁水条件要求:Si含量≥0.5%,T≥1 290℃。

3.2 试验过程

(1)根据高炉预报的铁水成分选铁;

(2)鱼雷罐折铁后测温、取样化验,确认脱硅试验的铁水成分是否符合要求;

(3)铁水罐进站后,铁水进行扒渣作业,将高炉渣扒除;

(4)高炉渣扒除后进行脱硫作业,要求按二级计算模型确定脱硫剂加入量及搅拌桨搅拌时间;

(5)脱硫结束,不抬搅拌桨进行扒渣操作;

(6)扒除脱硫渣后,进行脱硅。

3.3 脱硅工艺

脱硅工艺步骤如下:

(1)扒除脱硫渣后,将搅拌桨自动模式改为手动模式,待搅拌桨加速至70转/min时,加入1 t切割渣;

(2)加料过程中观察铁水面状态,如发生渣子泡沫化反应,立即加入300 kg脱硫剂,防止渣子反应剧烈,溢出钢水罐;

(3)待一切正常后手动加速至高速(100~120转/min),并将剩余的切割渣加入,根据铁水硅含量范围值选择切割渣的加入量及搅拌时间;

(4)脱硅完成后,将渣子扒净;

(5)测温、取样检验。

4 试验效果及效益

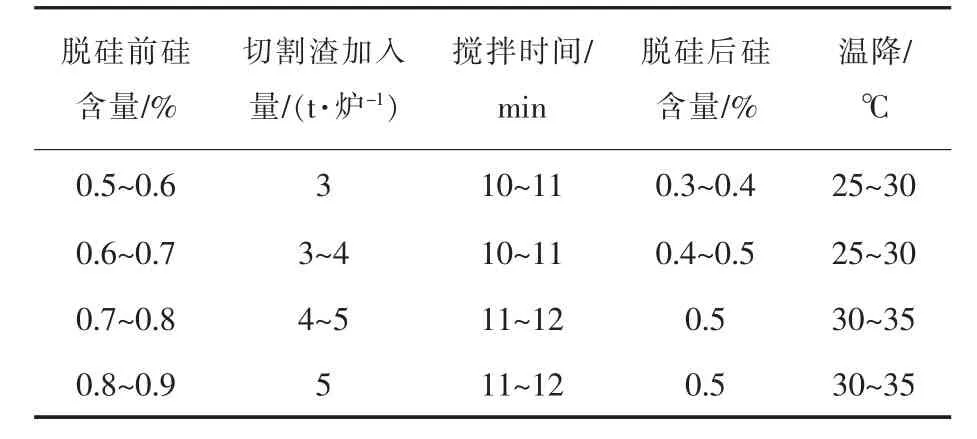

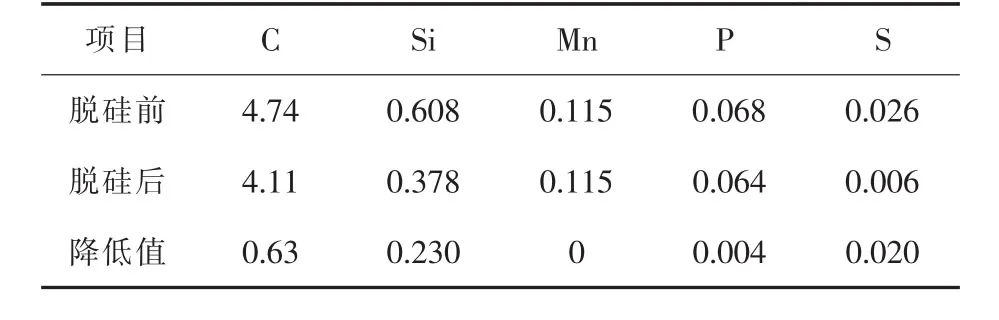

铁水硅含量的范围值与切割渣加入量及搅拌时间的关系见表1。统计9组数据,取平均值,分析切割渣使用前后铁水成分变化情况,见表2。

表1 铁水硅含量与切割渣加入量及搅拌时间的关系Table 1 Relationship among Content of Si in Hot Metal,Adding Quantity of Residues Resulted in Cutting and Stirring Time

表2 切割渣脱硅试验前后铁水成分变化Table 2 Variation of Compositions in Hot Metal before and after Experiment for Desiliconization of Residues Resulted in Cutting %

由表1可以看出,每炉钢水切割渣加入量为3~5 t时,硅含量降低至0.3%~0.5%;铁水温降为25~35℃。由表2看出,脱硅后铁水中碳含量有所降低,均值在4%左右,实测转炉冶炼时间平均为13 min,完全能够满足转炉的冶炼需求。脱硅前后铁水硅含量平均下降了0.230%,硅含量及铁水温降非常稳定,脱硅工序时间稳定,平均为10~12 min,这些都有利于转炉工序进行废钢准备。另外,脱硅后的铁水兑入转炉后有利于氧枪操作,冶炼过程中喷溅现象明显减少,同时降低了熔剂消耗,有效降低了转炉冶炼铁损和熔剂成本。

按目前日产70炉钢水,高硅铁水占比40%,每炉加入切割渣4 t进行效益计算,综合产生效益为7.18元/t钢。

5 结语

(1)分析高硅铁水先脱硫后脱硅的热力学条件和动力学条件后认为,鞍钢采用KR法进行铁水预处理搅拌时加入切割渣脱硅的方法可行。

(2)采用切割渣脱硅,可以将0.5%~0.9%硅含量的高硅铁水稳定脱硅0.20%~0.25%。脱硅后的铁水兑入转炉后有利于氧枪操作,冶炼过程中喷溅现象明显减少,同时降低了熔剂消耗,有效降低了转炉冶炼铁损和熔剂成本,综合效益达到7.18元/t钢。