重型汽车液力机械传动系统共同工作性能分析

2020-06-20王瑞红李立琳

王瑞红,李立琳

(1.黄河交通学院,河南 焦作 454950;2.河南工程学院,河南 郑州 451191)

1 引言

液力-机械传动系统组合运用了液力传动系统和机械传动系统,系统可以根据道路阻力的变化,自动的在若干个车速范围内实现无级变速,有级式换挡变速箱可以实现自动或者半自动操纵,简化了操纵过程,能够很好的适应复杂路况,尤其是一些井下巷道的路面,在一些载重地下运输车辆中普遍都使用[1]。发动机和液力变矩器的共同工作特性直接影响到车辆的运行状态,对二者的选型匹配性和评价指标进行分析为此类系统的选型设计提供参考,具有重要意义。国内外学者对此系统进行了研究:文献[2]采用软件仿真的方法对不同组合的系统参数进行特性分析;文献[3]采用试验标定的方法,分析液力系统特性对整个系统的影响;文献[4]分析传动系统的爬坡特性对系统特性的影响;文献[5]采用硬件在线循环系统对动力系统的特性进行模拟分析。

根据液力-机械传动系统的结构特点,对发动机和液力变矩器的匹配原则和匹配评价指标进行分析;对发动机与液力变矩器共同工作特性,尤其是输入和输出特性进行求解;在此基础上,基于AOVAT 3.0对某款重型汽车发动机和液力变矩器的选型方案组成的动力传动系统进行仿真分析,分析柴油发动机和液力变矩器共同工作的性能。

2 液力-机械传动系统

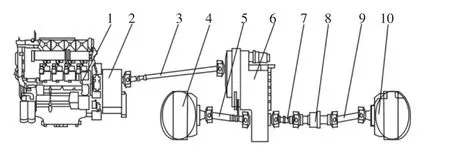

液力-机械传动系统增加了液力变矩器,液力变矩器本身的性能使其可以实现无级变速,而且有增大和变换转矩的能力,当车辆的外载荷增大时,变矩器能使车辆自动增加牵引力,同时降低车速,反之,当外载荷减小时,使车辆自动减小牵引力,提高车速,车辆具有很好的自动适应性能[6]。但是液力变矩器的输出转矩和输入转矩的比值变化范围不能满足使用的要求,因此要在后面串联一个有级式动力换挡变速器[7]。所研究车辆的液力机械传动系统包括液力变矩器、变速器、传动轴、主减速器、差速器、轮边减速器和桥壳组成,具体如图1所示。

图1 动力传动系统的构成Fig.1 Structure of the Powertrain

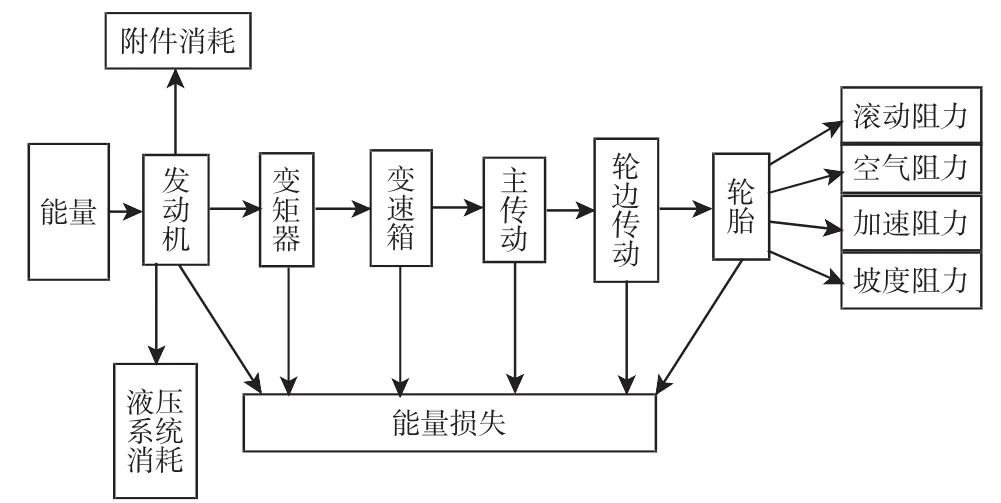

发动机,变矩器,变速箱的安装方式称为变速箱的R型安装,即变矩器与变速箱分置,而变矩器与发动机一体,如图1所示。另外还有HR型(发动机、变矩器、变速箱三位一体),MHR型(变矩器与变速箱一体,与发动机分置)[8]。能量在动力传动系统中按照一定的规律流动,并伴有一定的损失。具体的过程,如图2所示。

图2 动力传动系统的能量流动Fig.2 Power Flow of the Powertrain

3 传动系统共同工作性能分析

3.1 发动机机和变矩器匹配原则

理想的匹配是满足动力性和经济性的要求,兼顾其它一些特殊的要求[9]。

对于液力机械传动的非公路车辆来讲,应遵循以下几个原则:

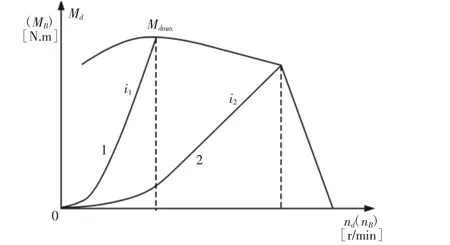

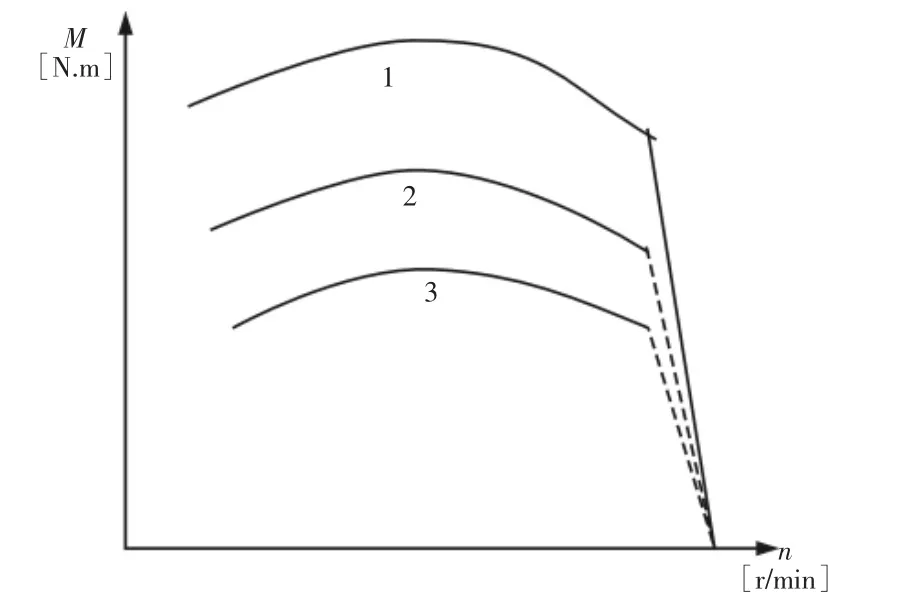

(1)车辆起步时的工况需要较大的扭矩,理想的工况是发动机最大扭矩点,使车辆获得良好的起步和加速性能,并获得良好牵引力[10]。利用变矩器最高变矩比工况,传递发动机的最大扭矩,曲线1,如图3所示。

(2)为了整车效率较高,则共同工作时,发动机处于最大功率附近,则液力变矩器的最高效率(iTB(k=1))与发动机标定最大功率点重合[11]。

(3)共同工作区间内发动机的燃油消耗效处于最低值附近。

图3 发动机和变矩器的理想匹配Fig.3 Ideal Match between Power Machine and Torque Converter

因为车辆的实际工况各不相同,对匹配的特性具有不同的要求,再者,工程实际使用的车用液力变矩器多为混合透穿型,在实际设计过程中,匹配问题要复杂得多[12]。所以,在实际的匹配设计中,要深入了解车辆的工况,综合考虑起动性能、作业效率和燃油经济性等各项性能指标,在保证混合动力源工作稳定的基础上,获得较好的匹配结果。

3.2 发动机和变矩器匹配指标

对匹配的评价要选择适当的评价参数和计算方法,因此要对二者共同工作进行量化分析,能够比较直观的进行合理评价[13]。

变矩器起动输出扭矩MTmax

式中:MT0—失速工况时变矩器涡轮的输出扭矩,Nm;MTmax—车辆起步、加速和超载的能力。

变矩器的运动学工作范围dn:

式中:nT1、nT2—变矩器高效工作范围(η≥0.75)上下限对应的涡轮转速,r/min;dn—高效工作区的范围大小。

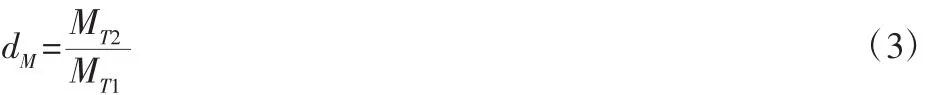

变矩器的动力学工作范围dM:

式中:MT1、MT2—变矩器高效工作范围(η≥0.75)上下限对应的输出扭矩,Nm;dM—共同工作在高效范围内的动力性能,反应了变矩器适应外负荷变化的能力,dM值越大,车辆的适应性越好。

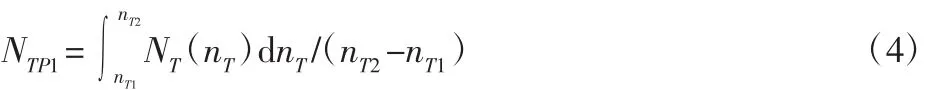

高效范围内的平均输出功率NTP1:

式中:NTP1—车辆常用档或正常工作时的动力性能,kW;NT(nT)—共同工作特性中输出功率特性曲线函数。高效范围内的平均比燃油消耗量gep1:

式中:ge(ηt)—共同工作输出特性中比燃油消耗量特性曲线函数gep1为车辆常用档位或正常工作时的经济性能,g/kW·h。

3.3 共同工作特性分析

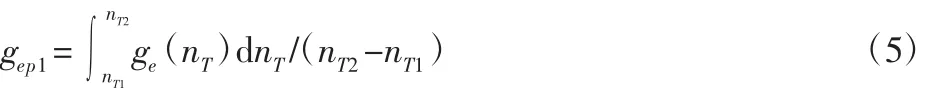

液力变矩器的输入特性反映了不同转速比i时,泵轮上的扭矩MB随随着泵轮转速nB变化的规律。

式中:MB—泵轮转矩,Nm;λMB—泵轮力矩系数,min2/(m·r2);γ—油的重度,N/m3;nB—泵轮转速,r/min;D—液力变矩器的有效直径,m。

确定工况下,λMB、γ、D为固定的常数,输入特性曲线为抛物线,且通过原点。对于非透穿变矩器,对应不同工况时λMB为一个常数,故输入特性只有唯一的一条过坐标原点的抛物线。对透穿性液力变矩器,λMB随iTB变化而改变,具有混合透穿性能的变矩器输入特性曲线,如图4所示。

图4 混合透穿性能液力变矩器的输入特性曲线Fig.4 Input Characteristics of the Torque Converter

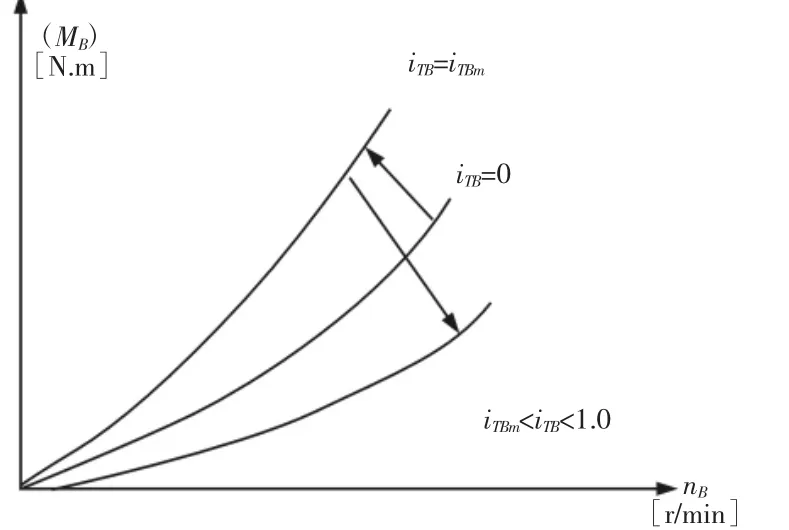

柴油机的净扭矩特性曲线可以分为两个部分,一部分是外特性段和另一部分是调速特性段,液力变矩器输入特性曲线与发动机净扭矩特性曲线的交点有可能在外特性段上,也可能在调速特性段上,如图5所示。可以将发动机的净扭矩曲线通过人为方式外延,那么变矩器的任何一条输入特性曲线都与两个区段有交点。所以可以将变矩器的输入特性曲线拟合方程分别同发动机净扭矩特性曲线两区段的拟合方程联立,求得交点后,再根据实际取舍计算结果。

图5 柴油机和液力变矩器特性曲线关系Fig.5 Relationship Between Diesel Engine and Torque Converter

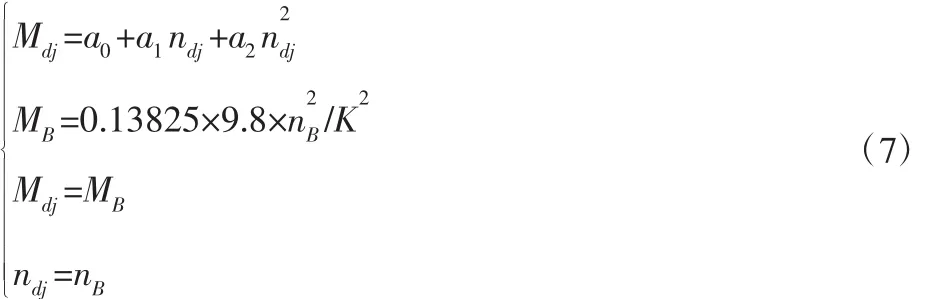

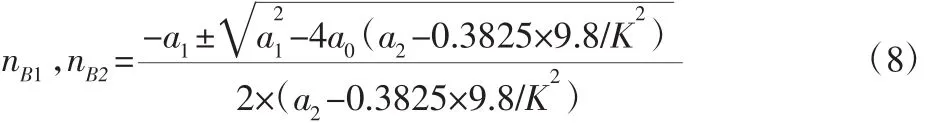

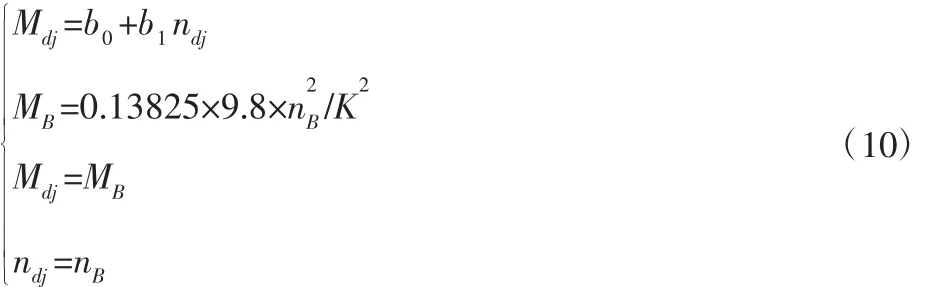

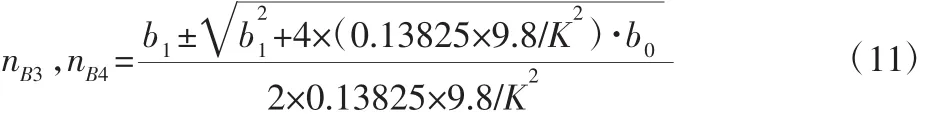

液力变矩器输入特性曲线方程与发动机外特性段曲线方程联立,可得:

可以解得:

根据图2中交点关系,得到:

液力变矩器输入特性曲线方程与发动机调速特性段方程联立,可得:

同理,可得:

综合图2中交点位置关系,可以判断实际交点对应转速和扭矩分别为这样便得到一组离散点:(nBi,MBi)(i=i1,i2,i3…in,n 为所求交点的个数),这组离散点便是共同工作输入工作点,如图6所示。

可以解得:

图6 发动机与液力变矩器共同工作输入特性Fig.6 Engine and Torque Converter Work Input Characteristics

需要指出的是,在选择发动机的特性曲线时,有4条曲线可选,分别为发动机根据不同工况除去辅助油泵功率损失所得,如图7所示。在图7中,曲线1为发动机的外特性曲线,曲线2是变速器油泵满载、工作油泵与转向油泵空载时的特性曲线,曲线3是变速油泵与工作油泵满载、转向油泵空载时的特性曲线,曲线4是各油泵均满载时的特性曲线。在进行液力变矩器和发动机的匹配计算时,可以根据研究需要选取曲线,以便研究在不同工况下发动机和液力变矩器匹配效果。

图7 发动机不同工况下调速特性Fig.7 Speed Regulation Characteristic of Engine Under Different Conditions

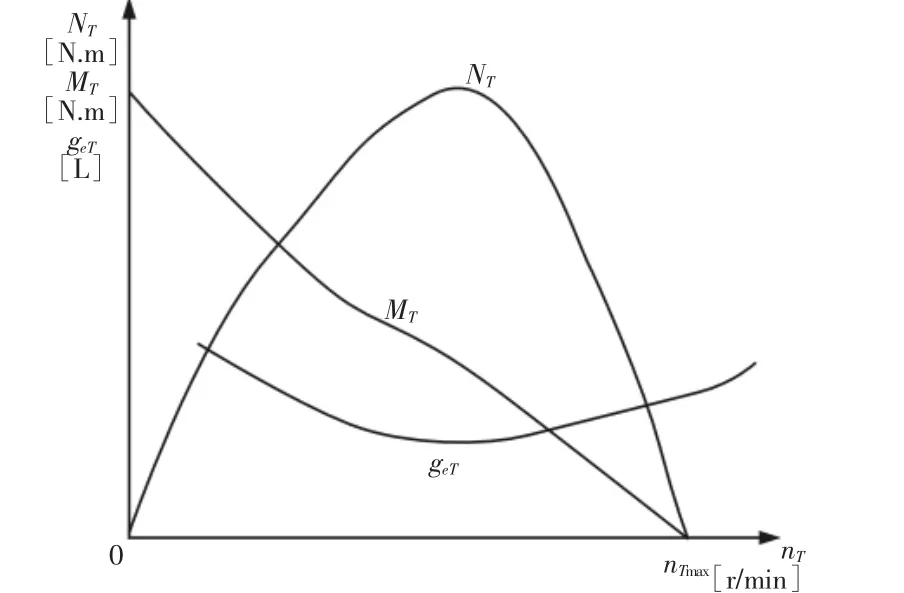

发动机和液力变矩器共同工作时输出扭矩MT、输出功率NT、比燃料消耗量ge与发动机转速等与变矩器涡轮转速nT之间的关系称为发动机和液力变矩器共同工作的输出特性。

涡轮的转速nT可以由共同工作输入特性得出的交点转速nB计算出。

对应于液力变矩器原始特性曲线上的变矩比K,可以根据液力变矩器原始离散数据中提供的不同转速比i对应求得。

涡轮的扭矩MT可以通过共同工作输入特性时求得的焦点扭矩MB求得。

各交点对应的涡轮功率可由公式计算得到。

通过发动机外特性曲线中的比燃料消耗曲线,对应共同工作输入特性计算所得的交点转速nB,可以求出对应的涡轮比燃料消耗量geT。

发动机和液力变矩器共同工作时输出扭矩MT、输出功率NT、涡轮比燃料消耗量geT与发动机转速等与变矩器涡轮转速nT之间的关系称为发动机和液力变矩器共同工作的输出特性。每个共同工作点都对应着一组MT、NT、geT、nT值,有这些离散点就可以拟合出MT、NT、geT三条输出特性曲线,如图8所示。

图8 发动机和液力变矩器共同工作输出特性Fig.8 Engine and Torque Converter Work Output Characteristics

4 基于AOVAT动力系统性能分析

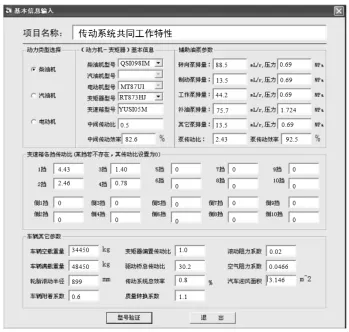

自主开发仿真软件AOVAT 3.0该软件被用来仿真动力传动系统的匹配性能,已经被验证其实用性,软件适应性好,可以满足多种发动机类型的仿真,数据库的应用使用户可以根据需要随时进行数据的增删和调用。与同类软件相比,增加了车辆加速性能的计算功能,能提供更加详细的数据信息,以往的同类计算软件至多能够实现VB开发工具本身具有的数据报表功能,对图像的处理能力较差,该软件可以直接将报告以Excel的格式输出,便于对报告内容进行整理。软件拥有友好用户界面,如图9所示。动力传动系统评价指标仿真结果,如表1所示。

图9 基本信息输入界面Fig.9 Basic Information Input Interface

表1 评价指标仿真结果Tab.1 Evaluation Results of Evaluation Indicators

发动机和液力变矩器共同工作的相关数据,如表2所示。共同工作特性,如图10所示。

表2 发动机和液力变矩器共同工作相关数据Tab.2 Related Data of Joint Work

图10 共同工作特性Fig.10 Common Working Characteristics

液力变矩器具有混合透穿性能。由图10(a)可以看出,启动工况i=0时,所对应的变矩器输入特性曲线位于曲线簇中间位置,不在曲线簇最上端(正透穿性),也不在曲线簇最下端(负透穿性)。表2中,能力系数的变化是随着转速比的增加先减小后增大,这一点也证实了变矩器的混合透穿性能。

由表2中数据可知,共同工作范围内最大扭矩点为961.10Nm,与柴油机的最大净扭矩相比,留有约712.9Nm的储备扭矩,这部分扭矩可以用于车辆的工作油泵完成铲装工况等。在表2中,可以看到,当变矩比处在(0.4~0.825)之间时,变矩器处于高效率工作区,对应的共同工作输入曲线交点的转速范围为(2094.9~2158.9)r/min,发动机的额定转速为 2100r/min,因此发动机的功率利用率很高。图10(b)中两虚线对应的高效转速范围占整个涡轮转速范围的1/2,在表1中可以查出全工况范围内功率输出系数和高效范围内功率输出系数分别达到0.4860和0.6669,这一点这也证实功率利用率较高,所以这一匹配是相当合理的。

5 结论

分析发动机和液力变矩器匹配原则和评价指标,对共同工作输入和输出特性进行分析,基于AOVAT 3.0对选型方案组成的动力传动系统进行分析,在分析的基础上判断发动机和液力变矩器共同工作选型结果是否可行。

(1)选用的柴油发动机和液力变矩器匹配时,能为车辆提供较大的起动扭矩,共同工作范围内最大扭矩点为961.10Nm,与柴油机的最大净扭矩相比,留有约712.9 Nm的储备扭矩;

(2)在液力变矩器高效区内发动机的功率利用率较高,对应的共同工作输入曲线交点的转速范围为(2094.9~2158.9)r/min,有足够的扭矩储备用于车辆的联合铲装工况,联合铲装工况对应的发动机燃油消耗率相对较低;

(3)全工况范围内功率输出系数和高效范围内功率输出系数分别达到0.4860和0.6669,这一匹配是比较理想的,综合仿真结果,对比车辆的设计要求,设计出合适的动力传动系统。