油菜联合收获机往复式双动割刀行星轮驱动器设计与试验

2020-06-20冉军辉沐森林李海同关卓怀吴崇友

冉军辉,沐森林,李海同,关卓怀,汤 庆,吴崇友

·农业装备工程与机械化·

油菜联合收获机往复式双动割刀行星轮驱动器设计与试验

冉军辉,沐森林,李海同,关卓怀,汤 庆,吴崇友※

(农业农村部南京农业机械化研究所,南京 210014)

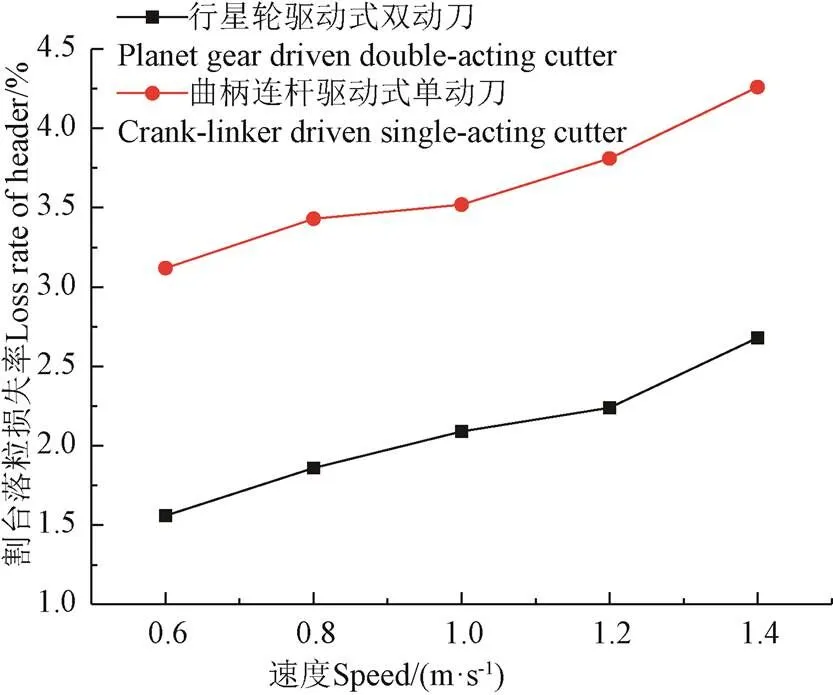

为解决传统油菜联合收获机往复式切割器因横割刀振动大、刀片对油菜茎杆扰动引起的割台落粒损失大、切割功耗高等问题,该研究设计了双动割刀行星轮驱动器。通过建立行星轮驱动机构运动方程,分析了驱动机构须满足的割刀运动结构参数。对行星轮驱动式双动割刀所受惯性力及切割图的分析表明,刀杆往复运动产生的惯性力是引起割刀产生振动的主要原因,且行星轮驱动式双动割刀具有惯性力平衡性能好、切割冲击小、对油菜茎秆扰动小及割刀切割连续性高等特点。茎秆切割功耗测试结果表明,割刀切割速度在1.2、1.4、1.6 m/s范围内,行星轮驱动式双动刀相对曲柄连杆驱动式单、双动刀切割器功耗平均分别降低了43.3%和16.8%。相同割幅的行星轮驱动式双动割刀和曲柄连杆式单动刀空转状态振动测试表明,割刀切割速度在0.8、1.2、1.6 m/s时,同一振动测点处安装有行星轮驱动式双动刀的割台较安装有曲柄连杆式单动刀切割器的割台所受割刀往复运动方向振动平均降低了56.3%。油菜联合收获田间试验结果表明:安装有行星轮驱动式双动刀的割台所受割刀往复运动方向的振动较安装有曲柄连杆式单动刀的割台降低51.2%;机器前进速度0.6~1.4 m/s时,行星轮驱动式双动割刀割台落粒损失最小为1.56%,最大为2.68%,较曲柄连杆式单动刀割台落粒损失平均降低42.5%。理论分析、室内试验及田间试验结果均表明,所设计的行星轮驱动式双动割刀振动小、功耗低、作业性能稳定,降低割台落粒损失效果明显。

农业机械;切割器;振动;行星轮驱动器;割台损失;功耗

0 引 言

油菜是中国主要油料作物,不仅是主要食用植物油原料,也是生物柴油的理想原料[1-3]。油菜植株高大、茎秆粗壮、分支交叉缠绕;油菜籽颗粒微小,且成熟果荚易开裂,机械化收获存在损失率高、功耗大、效率低等问题[4-5]。目前国内油菜联合收获在理想条件下总损失在8%左右,而生产上损失率一般都大于8%,其中割台损失约占收获总损失的50%[6]。割台损失主要是由拨禾轮对油菜的打击、割刀对茎秆扰动从而使不同油菜植株分枝之间产生剧烈的梳刷与碰撞导致的[7-8]。拨禾轮对割台落粒损失的影响可通过合理设置其安装位置和优化运动参数得以降低,但割刀对油菜茎杆扰动大的问题未得到有效解决[9-10]。传统油菜收获机采用曲柄连杆式或摆环式单动刀切割器[11-13],割刀振动大、对油菜茎杆扰动大,造成割台落粒损失大[14-16]。

往复式双动割刀不仅具有运行平衡性能好、振动小、割茬低等特点,而且切割功耗低、效率高,适合高粗茎秆的切割作业[17-19]。由于双动刀上、下刀杆刀片同时夹持并剪切茎秆,相对单动刀,双动割刀对茎秆扰动量小,从而可减小油菜割台落粒损失[20-22]。目前已有的双动刀切割器采用曲柄连杆机构驱动刀杆,割刀上、下刀杆布置在有一定距离的两个平面内,曲柄连杆机构必须偏置,导致往复运动的刀杆对刀架产生侧向力,使动刀杆对刀架产生高频率冲击,振动大,刀杆常出现折断现象[23]。而且,曲柄连杆机构还存在结构不紧凑、传动效率低等问题。

鉴于现有双动刀存在的上述问题,研究对茎秆挠动小、振动小、功耗小、效率高的双动割刀驱动器,对减少油菜割台损失、降低切割功耗具有重要意义。本文拟设计一种传动平稳、结构紧凑、对油菜茎杆扰动小的油菜联合收割机双动刀行星轮驱动机构。对设计的行星轮驱动机构进行理论分析和试验,以期获得合理的结构参数及运动参数,从而为降低油菜联合收获损失率提供新的技术途径。

1 双动割刀行星轮驱动器设计

1.1 基本结构与工作原理

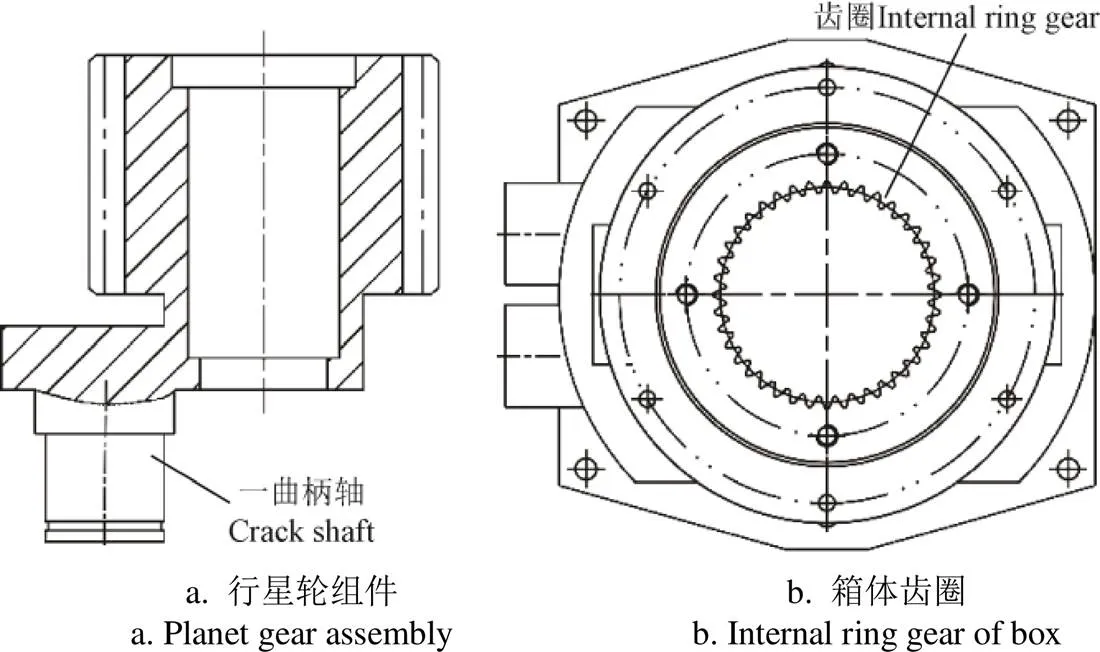

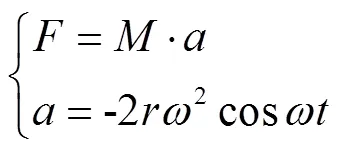

设计的双动割刀行星轮驱动器如图1,其主要由带轮、小锥齿轮、大锥齿轮、行星轮组件、齿条以及定轴齿轮等组成。带轮将动力输入驱动器,通过一对锥齿轮换向后带动行星架转动,安装在行星架上的行星轮组件(图2a)与箱体上的齿圈(图2b)啮合传动,行星轮组件上的曲柄轴做通过齿圈中心的往复直线运动。安装在曲柄轴上的主动齿条在带动一个刀杆运动的同时,通过与定轴齿轮啮合,带动同样与定轴齿轮啮合且连接有另一个刀杆的被动齿条,使其做与主动齿条运动方向始终相反的往复直线运动,最终实现上、下割刀完成往复切割运动。

1.底盖 2.定轴齿轮轴 3.行星轮组件 4.箱体 5.行星架 6.行星架支撑座 7.大锥齿轮 8.上盖 9.带轮轴 10.小锥齿轮 11.带轮 12.被动齿条 13.连接杆 14.滑槽 15.定轴齿轮 16.主动齿条

图2 行星轮组件及箱体齿圈

1.2 行星轮驱动器运动学分析及相关参数优化设计

1.2.1 行星轮驱动器运动学分析

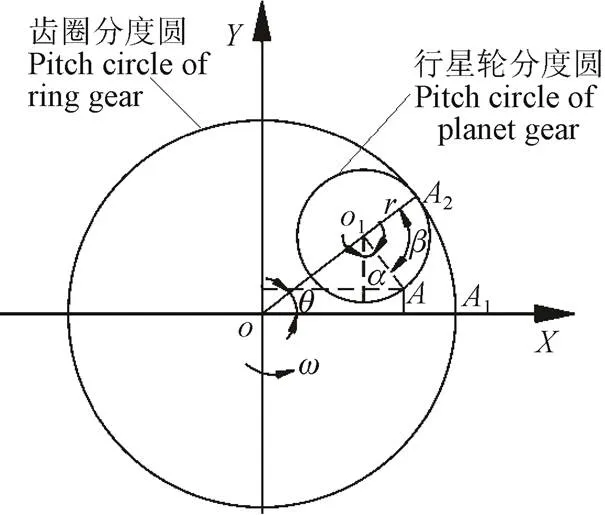

行星轮驱动器要将回转运动完全转化为割刀的往复直线运动,齿轮机构的结构参数必须满足一定条件。行星轮运动简图如图3所示,图中大圆和小圆分别代表齿圈和行星轮的分度圆,行星轮分度圆半径为。行星架转臂OO以角速度逆时针方向转动,带动行星齿轮运动,行星轮分度圆沿齿圈分度圆做纯滚动。设点为行星齿轮上一点,运动时间后,该点在轴上的1点处,行星齿轮分度圆与齿圈分度圆的切点为2,此时行星架转臂1转动角度为,1与轴的夹角为。

注:ω为行星架角速度,rad·s-1;O为坐标原点;X、Y为坐标轴;O1为行星轮分度圆圆心;OO1为行星架转臂,mm;A为行星轮分度圆上的一点;A1为行星轮与齿圈在X轴上的切点;A2为行星轮与齿圈在另一处的切点;r为行星轮半径,mm;θ为OO1与X轴的夹角,rad;α为AO1与Y轴的夹角,rad;β为AO1与A2O1的夹角,rad;

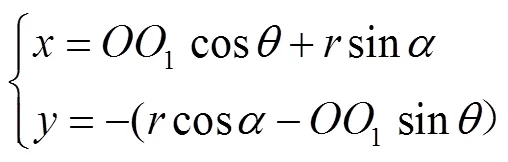

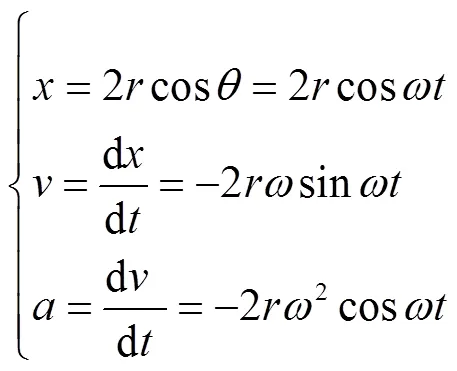

设点坐标为(,),则有

要使点只沿方向运动,须使式(1)中等于0,行星轮传动机构需满足[24]

此时可得到点沿方向的运动规律为

式中为点位移,m;为点速度,m/s;为点加速度,m/s2。

因此当行星轮传动机构转臂长度等于齿圈分度圆半径的一半,且等于行星齿轮分度圆半径时,行星齿轮分度圆上的点做直线运动,且为简谐运动规律。当行星轮传动机构满足上述结构参数时,连接于行星轮分度圆某点上的刀杆做如式(3)所示运动规律的往复直线运动。

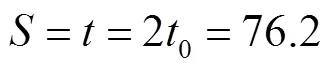

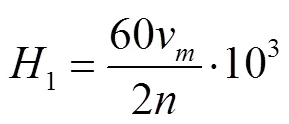

由式(2)可知齿圈齿数为行星轮齿数的2倍,且齿圈分度圆直径即为割刀行程。为了提高割刀的互换性,采用标准Ⅱ型齿刃刀片。为降低刀杆惯性力、提高割刀切割适应性,将单个动刀行程设计为动刀片间距值76.2 mm。每次两动刀片从开始切割到完成切割时运动的距离均为38.1 mm,若将该距离视为“定刀距”,则其与割刀行程、刀片间距满足

式中为割刀行程,mm;为刀片间距,mm;0为定刀距,mm。

由式(4)可知,该双动割刀切割作业效果与低割型切割器相似,有利于减小刀片对油菜茎杆扰动引起的侧弯,进而降低油菜割台落粒损失。此外,与实际低割型切割器相比,该双动刀无实际的定刀,不存在堵刀问题。

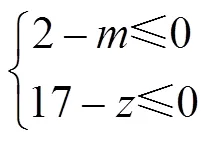

1.2.2 基于遗传算法的行星轮优化设计

以行星轮与齿圈总体积最小为优化目标,以齿轮强度、应满足的最小齿数及最小模数等条件作为约束函数,利用Matlab中的遗传算法进行行星轮和齿圈的优化设计[25-27]。优化设计变量X可表示为

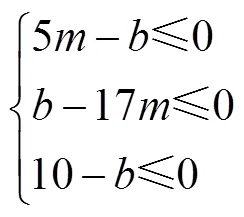

式中为齿轮模数,mm;为行星轮齿数;为齿宽,mm。为方便计算,行星轮与齿圈的总体积可近似为

式中S为齿圈轮缘厚度,mm;根据国家标准GB/T3480—1997[28],此处S取3.5倍的法向模数值。模数和齿数的选取符合国家标准的规定的同时,也要满足具体设计要求,一般须满足约束条件[29]

在国家标准推荐的齿轮齿宽范围及最小齿宽限制条件下,应满足约束条件[30]

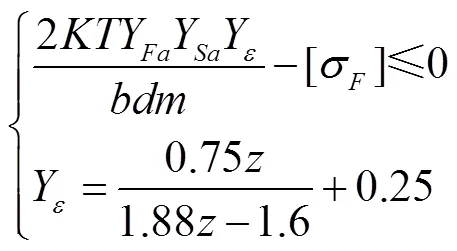

齿轮齿面接触疲劳强度应满足约束条件[31]

式中为载荷系数,取1.3;为行星轮扭矩,N·m;Z为齿轮区域系数,取2.5;Z为齿轮材料(钢)的弹性影响系数,取189.8 MPa0.5;Z为重合度系数;[σ]为许用接触疲劳强度(将行星轮与齿圈两者接触疲劳许用应力中的较小者作为许用接触疲劳强度),MPa;为齿圈分度圆直径,mm;为齿数比,2。

根据文献[30]齿轮齿根弯曲疲劳强度应满足约束条件

齿轮结构尺寸应满足约束条件

根据上述目标函数及约束条件,在MATLAB2016中进行目标函数及约束条件的文件编写,具体可参考文献[30]。由于模数、齿数的具体取值均须满足国家标准,而算法优化结果往往不是标准值,因此需对结果进行圆整。将最终的参数优化结果圆整后行星轮模数取2 mm,齿数取20,则实际的割刀行程为80 mm,比刀片间距76.2 mm大3.8 mm,该情况下切割速度利用较好[32],可有效避免割刀切割潮湿、倒伏的油菜茎杆时产生剪切不彻底、卡刀等现象。

2 切割器惯性力及切割冲击力分析

行星轮驱动式单动刀切割器简图如图4所示,惯性力由行星架上的行星轮组件及与其铰接的割刀产生,但行星轮组件质量极小,因此割刀往复运动产生的惯性力是切割器的主要振源。割刀惯性力为

式中为割刀惯性力,N;为割刀质量,kg;为割刀加速度(与行星轮分度圆上点加速度相同),m/s2。本设计中割台割幅为2 430 mm,单个动刀杆铆合件重6 kg,行星架转速为225 r/min时,其角速度取23.6 rad/s;转臂长20 mm。

将已知数据代入式(12)计算得到刀杆最大惯性力约为133.7 N,可知行星轮驱动式单动刀切割器作业时会受到此惯性力而产生较大振动。但设计的行星轮驱动式双动刀切割器由于两个双动刀杆做反向的往复运动,因此刀杆惯性力可得到有效平衡。

1.割刀 2.行星轮组件 3.行星架 4.带轮 5.小锥齿轮 6.大锥齿轮 7.齿圈

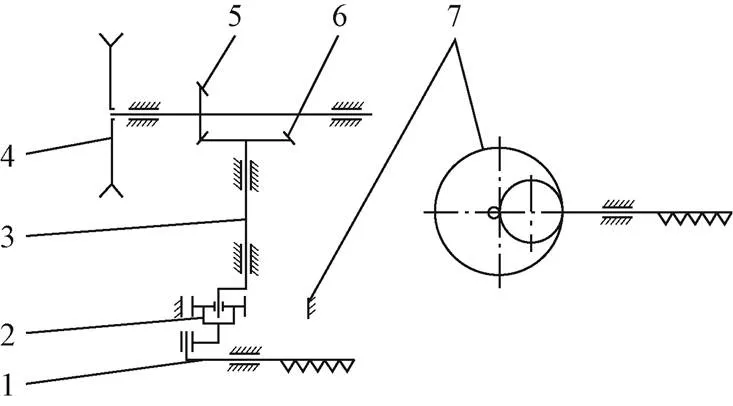

切割茎秆产生的冲击力是割刀所受的主要外部激振力,以相邻的上、下动刀片为研究对象,分析其在剪切茎秆时受到的冲击力。割刀受力如图5所示,两个动刀片相对茎秆完全对称,茎秆给两个动刀作用力的合力可得到有效平衡,双动刀切割器可消弱切割冲击力引起的振动。

注:F1、F2分别为两个动刀片所受茎秆切线方向的力,N;N1、N2分别为两个动刀片所受茎秆法线方向的力,N;R1、R2分别为两动刀片受到的合力,N。

3 切割图分析

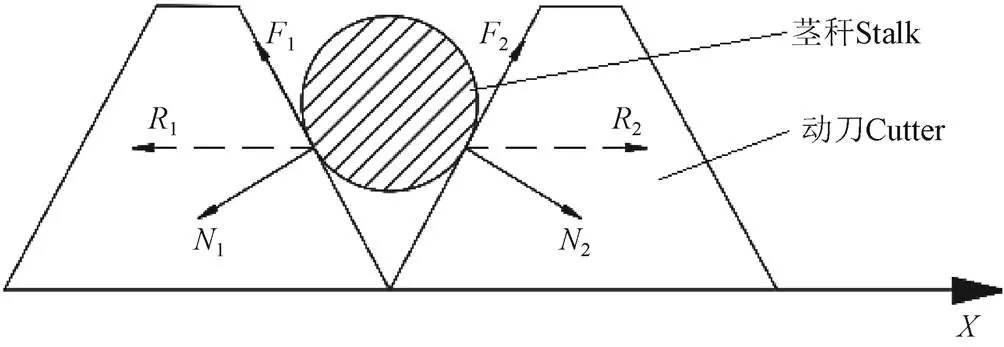

为判断行星轮驱动式双动刀特性,对其切割图进行分析。将设计的行星轮驱动式双动刀安装在农业农村部南京农业机械化研究所研制的NJS-2.2型自走式油菜收获试验台上进行试验,该机原有的曲柄连杆驱动式单动割刀正常作业时曲柄转速为449 r/min,机器前进速度为1 m/s。为便于比较设计的切割器与原有切割器的性能,取行星架转速225 r/min,使两者切割速度一致。计算割刀进距

式中1为割刀进距,mm;v为机器前进速度,m/s;为行星架转速,r/min;计算得双动刀进距为133 mm,将此值代入刀片绝对运动轨迹方程式(14)后,对c赋值(c取值0~133mm,)求解得到c值。坐标(c,c)即为刀片刃线上、下两个端点处运动轨迹上的点,将这些坐标点用光滑曲线连接后最终绘制出如图6所示的切割图。

式中c为刀片运动轨迹沿割刀往复运动方向的坐标值,mm;c为刀片运动轨迹沿机器前进方向的坐标值,mm;为行星轮半径,mm;

注:H1为进距,mm。

首先与普通割刀切割图不同的是,设计的双动刀在一个进距1中上、下割刀进行了两次剪切:当上、下刀杆相邻刀片沿轴各反向运动38.1 mm时两刀片恰好重合,完成在第一个进距1中的第一次剪切作业;之后上、下刀杆刀片与在初始位置时和其分别相隔的刀片开始剪切,当这对刀片沿轴各反向运动41.9 mm时,刀片运动达到极限位置完成第一个进距1中的第二次切割作业。因此设计的行星轮驱动式切割器具有更高的切割连续性,负荷更加均匀,有利于减小割台切割阻力引起的振动。

此外,在两个进距中,整个进距面积的大部分为双动刀切割区域(切割图中交叉线条区域),该区域中油菜茎杆所受割刀扰动引起的位移,约为单动刀切割器一次切割区茎杆所受扰动引起的位移的一半,因此油菜植株之间梳刷和碰撞会显著降低。单动刀切割区域(切割图中单线条区域)油菜茎秆所受扰动大于双动刀切割区域,该区域面积的减小有利于减轻割刀对油菜茎杆的扰动。漏割区(切割图中白色区域)油菜被推至下一个行程切割,茎杆所受扰动最大。图中黑色区域为理论重割区,该区域油菜茎杆被切割的方式与双动刀切割区域相同,因此油菜切割时茎杆所受扰动也最小。

4 割刀性能试验

4.1 室内功耗及振动测试

4.1.1 切割功耗台架试验

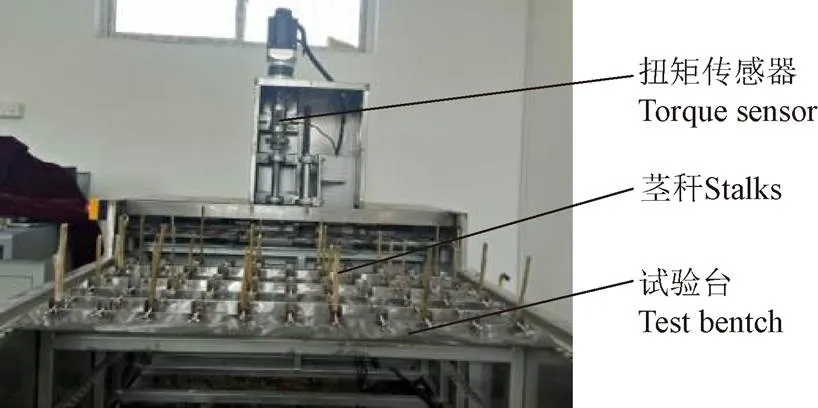

由于在田间切割器性能测试时,存在试验重复度不高、田间工况复杂等问题,使试验数据可靠性较差,因此目前此类试验一般在室内切割试验台上进行[33]。为了比较设计的行星轮驱动式双动刀与曲柄连杆驱动式单、双动刀切割功率,对三种割刀进行油菜茎杆实验室切割功耗对比试验。试验材料取自青海省互助县互丰农业科技有限公司试验基地,品种为杂青7号茎杆,在长势良好、高低均匀的油菜中选取从地面至上部400 mm 处油菜茎秆。采集时间:2018年9月20日。切割试验时间:2018年9月24日,试验用茎秆平均直径15 mm,含水率为62.77%。

试验在农业农村部南京农业机械化研究所自行研制的茎秆切割试验台[34]上进行,试验测量指标为割刀功率。通过实时测量试验台切割器输入轴的扭矩及转速等信息,计算机系统通过下式进行功率求解

式中为割刀功率,W;1为切割机构输入轴转速,r/min;()为切割机构输入轴上的瞬时扭矩,N.m;为时间,s。

切割功耗试验所用割刀割幅均为1 000 mm,割刀速度与茎秆喂入速度之比为1.2,割刀切割速度分别为1.2、1.4、1.6 m/s时对3种切割机构进行试验。每次切割试验时在割刀割幅内1 m2的输送台上均布油菜茎秆50根(图 7),切割位置为茎秆夹持点以上200 mm处,每组试验重复3次取平均值。

图7 油菜茎秆切割台架试验

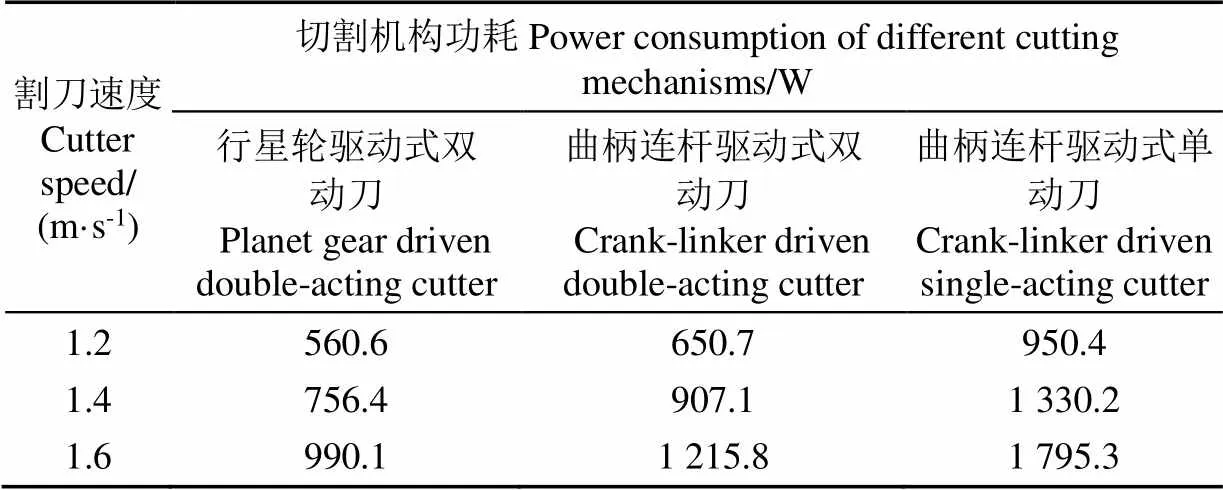

3种切割器切割功耗试验结果对比见表1。相同切割速度下行星轮驱动式双动刀切割功耗远低于曲柄连杆驱动式单动刀切割器,较曲柄连杆驱动式双动刀切割功耗也有明显降低。新设计的双动刀平均功耗为769.9 W,较曲柄连杆驱动式双动刀平均功耗924.5 W和单动刀平均功耗1 358.6 W分别降低43.3%和16.8%。

表1 切割机构功耗台架试验结果

4.1.2 室内割刀振动测试

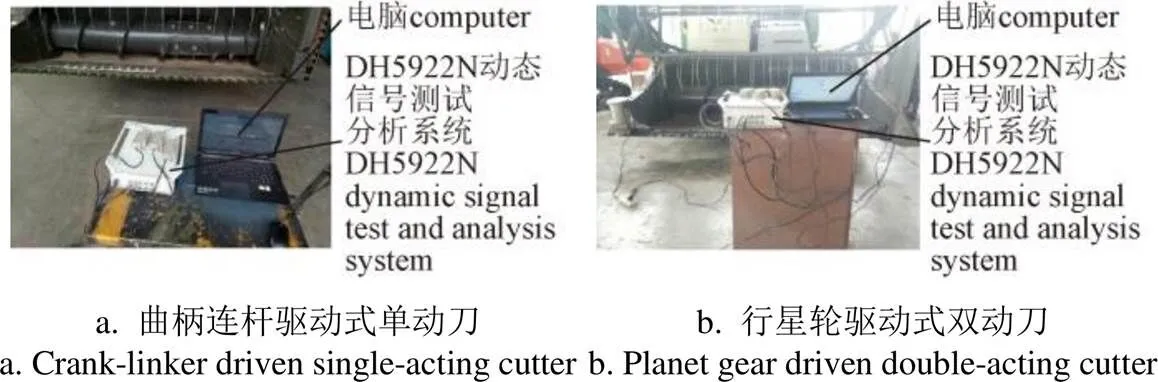

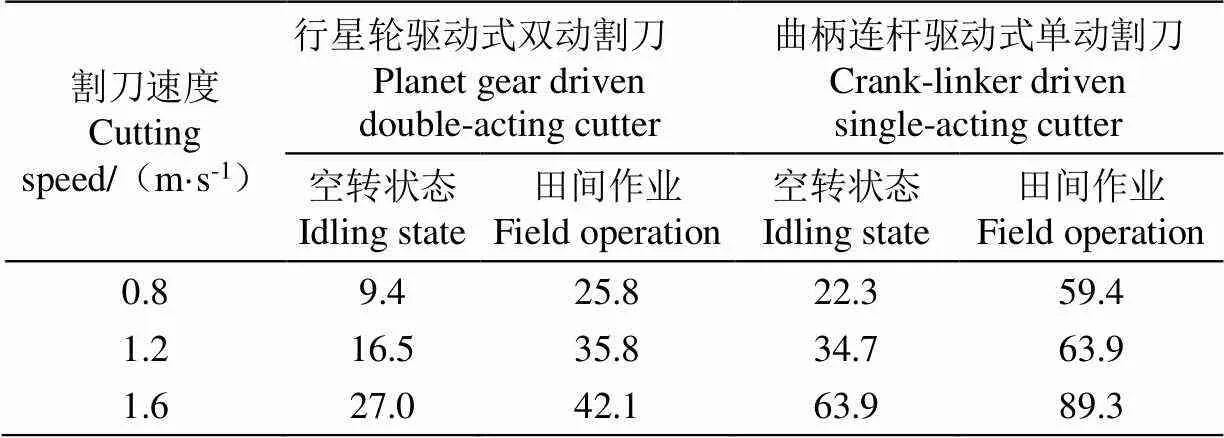

由于试验用NJS-2.2型自走式联合收获试验台配置曲柄连杆式单动割刀(割幅2 430mm),不便安装相同割幅的曲柄连杆式双动割刀。因此在进行室内振动测试和后续田间试验时采用联合收获试验台原有切割器和行星轮驱动式双动割刀。室内振动测试现场如图8所示。利用联合收获试验台,将振动加速度传感器置于安装有割刀传动机构的割台侧面横割刀连接处,采用DH5922N动态信号测试分析系统分别对两种割刀所受往复运动方向的振动进行测试。振动测试时收割机未行走,其他所有运动部件均处于正常开启状态,割刀速度分别为0.8、1.2、1.6 m/s,进行振动测试试验。

图8 空转状态割刀振动测试

测试结果如表2所示,两种割刀测点处所受振动均随切割速度的增加而增大,且相同切割速度下新型切割器所受振动远小于曲柄连杆驱动式切割器。当割刀速度由0.8 m/s增加到1.6 m/s时,新型切割器和曲柄连杆驱动式单动刀割台测点处振动分别由9.4 m/s2和22.3 m/s2增加到27.0 m/s2和63.9 m/s2。新型切割器较曲柄连杆式切割器所受振动加速度平均降低了56.3%,减振效果明显。

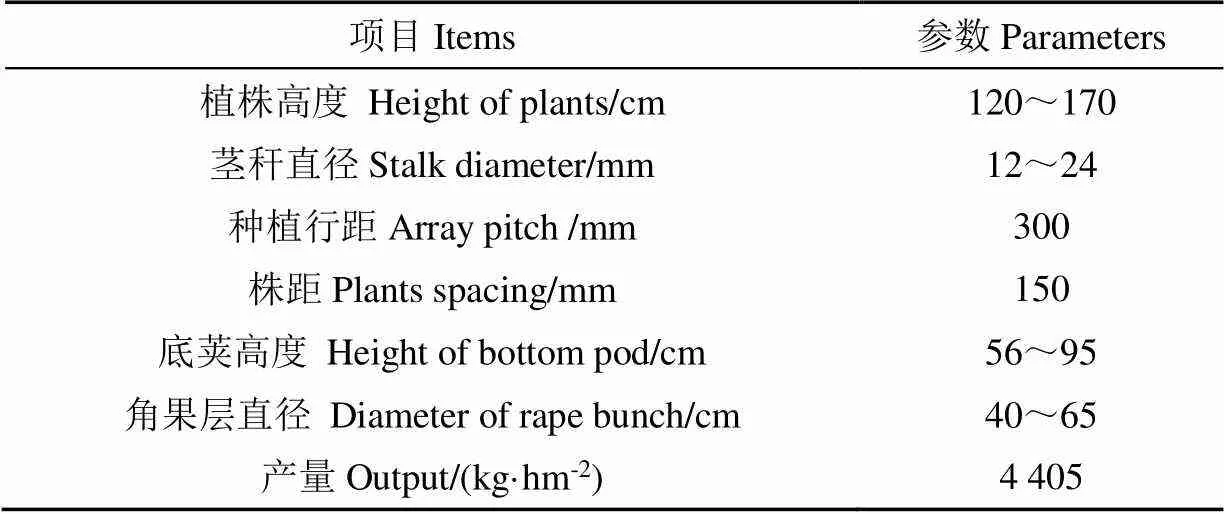

4.2 田间试验

田间试验于2019年9月21_26日在甘肃民乐县进行,在油菜联合收获的实际状态下测试割刀所受振动,检测割台落粒损失。油菜品种为青油14号,种植方式为直播,试验田块油菜长势均匀一致,油菜处于机械联合收获适收期,油菜籽粒及茎秆平均含水率分别为19.8%和58.9%,籽粒千粒重平均为3.74 g,其它油菜参数如表3所示。田间试验采用NJS-2.2型自走式收获试验台。

表2 割刀振动加速度测试结果

表3 田间油菜特征参数

4.2.1 田间作业状态下割刀振动测试

所用测试设备及振动测点与实验室振动测试相同,以割刀切割速度为变量,考察田间作业状态下两种切割机构对割台振动的影响。采用便捷式汽油发电机为振动测试仪提供220 V的电压,测试现场如图9所示。

试验数据如表2所示,试验台分别以0.8、1.2、1.6 m/s的切割速度作业时,双动割刀和曲柄连杆式单动刀测点平均振动加速度分别为34.5和70.8 m/s2,前者较后者振动加速度降低51.2%,表明新型双动割刀在实际油菜联合收获过程中对割刀所受振动有很好的削弱作用。由割刀振动室内试验和田间试验对比分析可知,新型双动刀和曲柄连杆式单动刀空转状态平均振动加速度为17.6和40.3 m/s2,田间作业状态下平均振动加速度分别增加到了34.5和70.8 m/s2。导致上述情况发生的主要原因是脱粒滚筒在负荷作用下产生了额外的不平衡力,导致割刀所受往复运动方向的振动增大。

图9 田间作业割刀振动测试

4.2.2 割台落粒损失田间测试

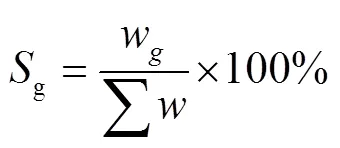

为研究新型双动割刀对割台落粒损失的实际影响,对安装有新型双动割刀和曲柄连杆式单动刀的NJS-2.2型油菜联合收获试验台分别进行田间收获割台落粒损失测试。落粒损失的测试按照相关标准和规范进行[35-37]。在机组前进速度为0.6、0.8、1、1.2 和1.4 m/s 5种条件下,分别测量相应的割台落粒损失,每一前进速度重复3次试验,取平均值。根据GB/T8097—2008[33]规定的联合收割机相关试验方法,利用式(16)计算割台损失率。

式中g为割台损失率,%;w为割台损失质量,g;为收获总籽粒质量,g。

割台落粒损失率测量结果如图10所示。相同机器前进速度下,新型双动割刀较曲柄连杆式单动刀割台落粒损失小;机器前进速度在0.6~1.4 m/s范围内,前者较后者平均割台落粒损失降低42.5%,行星轮驱动式双动割刀割台落粒损失最小为1.56%,最大为2.68%。同一种切割机构,随着机器前进速度的提高割台落粒损失也随之增大。机器前进速度由1 m/s增加到1.4 m/s的过程中,两种切割机构下的割台落粒损失增长率均迅速增大。其原因是随着机器前进速度的提高,割刀、拨禾轮的速度也随之增大,对油菜植株的梳刷、扰动增强,导致更多的油菜果荚破裂或脱落。

图10 不同切割机构下的割台落粒损失率

5 结 论

1)针对现有油菜联合收割机切割机构存在的问题,设计了双动割刀行星轮驱动器。通过对设计的行星轮驱动器驱动的双动割刀惯性力和切割冲击力的研究分析,表明该切割器惯性力平衡性能好、对切割产生的冲击阻力具有消弱作用,因此可有效降低割刀振动。切割图分析表明,设计的切割器具有切割连续性高、负荷稳定、对油菜茎杆扰动小的特点。

2)油菜茎秆切割台架试验结果表明,割刀切割速度在1.2~1.6 m/s范围内,设计的行星轮驱动式双动刀功耗仅为曲柄连杆式单动刀的55.1%~58.9%,是曲柄连杆驱动式双动刀切割器的81.4%~86.1%,节省功耗明显。

3)收割机空转状态下振动测试结果表明,割刀切割速度为0.8、1.2、1.6 m/s时,行星轮驱动式双动刀较曲柄连杆式单动刀所受振动加速度平均降低了56.3%。田间试验结果表明:设计的双动割刀较曲柄连杆式单动刀平均振动加速度减小51.2%,减振效果明显。

4)田间油菜收获试验表明,安装行星轮驱动式双动割刀的联合收割机较安装曲柄连杆式单动刀收割机割台落粒损失率降低42.5%,表明设计的双动割刀可有效降低割台落粒损失。

理论分析、室内试验及田间收获试验结果均表明,设计的行星轮驱动式双动割刀具有振动小、功耗低及割台落粒损失率小等优点,具有进一步完善和推广应用的价值。

[1] 吴崇友,易中懿. 我国油菜全程机械化技术路线的选择[J]. 中国农机化,2009(2):3-6. Wu Chongyou, Yi Zhongyi. Selection of technology route of oilseed rape mechanization in entire production proceeding in China[J]. Chinese Agricultural Mechanization, 2009(2): 3-6. (in Chinese with English abstract)

[2] 吴崇友,王积军,廖庆喜,等. 油菜生产现状与问题分析[J]. 中国农机化学报,2017,38(1):124-131. Wu Chongyou, Wang Jijun, Liao Qingxi, et al. Current status and problems of rapeseed production[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(1): 124-131. (in Chinese with English abstract)

[3] 伍文杰,吴崇友. 油菜联合收割机割台研究现状[J]. 江苏农业科学,2018,46(7):5-11. Wu Wenjie, Wu Chongyou. Research status of header of rapeseed combine harvester[J]. Jiangsu Agricultural Sciences, 2018, 46(7): 5-11. (in Chinese with English abstract)

[4] 李耀民. 我国油菜联合收割机的现状与展望[J]. 农机质量与监督,2005(1):40-42.

[5] 黄小毛,宗望远. 油菜联合收获的研究现状及发展趋势[J]. 农业工程,2012,2(1):14-19. Huang Xiaomao, Zong Wangyuan. Research status and development trend of rape combine harvester[J]. Agricultural Engineering, 2012, 2 (1): 14-19. (in Chinese with English abstract)

[6] 金诚谦,吴崇友. 油菜收获技术基础研究现状与展望[J]. 农机化研究,2010,32(1):5-9. Jin Chengqian, Wu Chongyou. Review and perspectives on rape harvest technique[J]. Journal of Agricultural Mechanization Research, 2010: 32 (1): 5-9. (in Chinese with English abstract)

[7] Ma Ni, Zhang Chunlei, Li Jun, et al. Mechanical harvesting effects on seed yield loss, quality traits and profitability of winter oilseed rape[J]. Journal of Integrative Agriculture, 2012, 11(8): 1297-1304.

[8] Hobson R N. Seed loss when cutting a standing crop of oilseed rape with two types of combine harvester header[J]. Biosystems Engineering, 2002: 81 (3): 281-286.

[9] 董月亮,李耀明,徐立章. 油菜联合收割机割台损失影响因素的试验研究[J]. 农机化研究,2008(5):109-112. Dong Yueliang, Li Yaoming, Xu Lizhang. Experimental research on header losses for rape combine harvester[J], Journal of Agricultural Mechanization Research, 2008(5): 109-112. (in Chinese with English abstract)

[10] 刘德军,赵秀荣,高连兴,等. 不同收获方式含水率对油菜收获物流损失的影响[J]. 农业工程学报,2011,27(10):339-342. Liu Dejun, Zhao Xiurong, Gao Lianxing, et al. Effect of moisture content on rape harvest logistics losses under different harvest methods[J], Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011,27(10): 339-342. (in Chinese with English abstract)

[11] 陈翠英,王新忠,何增富. 谷物联合收获机油菜收获割台的设计[J]. 农业机械学报,2003,34(5):54-56,60. Chen Cuiying, Wang Xinzhong, He Zengfu. Design of header for rape harvesting using grain combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(5): 54-56, 60. (in Chinese with English abstract)

[12] 夏萍,印崧,陈黎卿,等. 收获机械往复式切割器切割图的数值模拟与仿真[J]. 农业机械学报,2007,38(3):65-68. Xia Ping, Yin Song, Chen Liqing, et al. Numerical simulation of cutting pattern of a reciprocating cutter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 65-68. (in Chinese with English abstract)

[13] 宋占华,田富洋,张世福,等. 空载状态下往复式棉秆切割器动力学仿真与试验[J]. 农业工程学报,2012,28(16):17-22. Song Zhanhua, Tian Fuyang, Zhang Shifu, et al. Simulation and experiment of reciprocating cutter dynamics of cotton stalk under no-load[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(16): 17-22. (in Chinese with English abstract)

[14] 任述光,焦飞,吴明亮,等. 油菜联合收获机结构参数对割台振动的影响[J]. 农机化研究,2018,40(11):38-43. Ren Shuguang, Jiao Fei, Wu Mingliang, et al. Studies of united harvest machine cutting system structure parameters on the vibration impact[J]. Journal of Agricultural Mechanization Research, 2018, 40(11): 38-43. (in Chinese with English abstract)

[15] Somchai Chuan-Udom. Development of a cutter bar driver for reduction of vibration for a rice combine harvester[J]. KKU Res J, 2010, 15(7): 572-580.

[16] 陈树人,卢强,仇华铮. 基于LabVIEW的谷物联合收获机割台振动测试分析[J]. 农业机械学报,2011,42(增刊):86-89. Chen Shuren, Lu Qiang, Qiu Huazheng. Header vibration analysis of grain combine harvester based on LabVIEW[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.): 86 -89. (in Chinese with English abstract)

[17] 关卓怀,吴崇友,王刚,等. 油菜联合收割机双向电驱动分行竖割刀设计[J]. 农业工程学报,2019,35(3):1-8. Guan Zhuohuai, Wu Chongyou, Wang Gang, et al. Design of bidirectional electric driven side vertical cutter for rape combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(3): 1-8. (in Chinese with English abstract)

[18] 陈霓,龚永坚,陈德俊,等. 全喂入联合收获机双动刀切割器与驱动机构研究[J]. 农业机械学报,2008,39(9):60-63. Chen Ni. Gong Yongjian, Chen Junde, et al. Double knife section reciprocating cutter and drive mechanism for combine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(9): 60-63. (in Chinese with English abstract)

[19] 沈成,李显旺,张彬,等. 苎麻茎秆台架切割试验与分析[J]. 农业工程学报,2016,32(1): 68-76. Shen Cheng, Li Xianwang, Zhang Bin, et al. Bench experiment and analysis on ramie stalk cutting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 68-76. (in Chinese with English abstract)

[20] 徐秀英,张维强,杨和梅,等. 小型牧草收获机双动切割装置设计与运动分析[J]. 农业工程学报,2011,27(7):156-161. Xu Xiuying, Zhang Weiqiang, Yang Hemei, et al. Design and kinematic analysis of double-acting cutting device of walk-type pasture reaper[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(7): 156-161. (in Chinese with English abstract)

[21] 刘志刚,王德成,翟改霞,等. 往复式双动刀灌木收割机设计与试验[J]. 农业机械学报,2013,44(增刊2):102-106. Liu Zhigang, Wang Decheng, Zhai Gaixia, et al. Design and experiment on reciprocating double knife shrub harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp. 2): 102-106. (in Chinese with English abstract)

[22] 徐立章,李耀明,马朝兴,等. 4LYB1-2. 0型油菜联合收获机主要部件的设计[J]. 农业机械学报,2008,39(8):54-57. Xu Lizhang, Li Yaoming, Ma Chaoxing, et al. Design of main working parts of 4LYB1-2. 0 rape combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(8): 54-57. (in Chinese with English abstract)

[23] 陈昆昌,赵匀,俞高红. 全喂入水稻联合收割机切割机构的动力学分析与惯性力平衡[J]. 机械设计与研究,2005,21(3):98-100. Chen Kunchang, Zhao Yun, Yu Gaohong. Dynamic Analysis of cutting mechanism of full feeding rice combine and balance of inertia force[J]. Machine Design and Research, 2005, 21(3): 98-100. (in Chinese with English abstract)

[24] 李陆俊, 吕新民. 联合收割机割刀行星齿轮传动机构设计[J]. 农机化研究,2011(4):67-70. Li Lujun, Lv Xinmin. The design of cutter planet gear transmission in a combining harvester[J]. Agricultural Mechanization Research, 2011 (4): 67-70. (in Chinese with English abstract)

[25] 杨丽,佟操,陈闯,等. 基于Kriging模型和遗传算法的齿轮修形减振优化[J]. 航空动力学报,2017,32(6):1412-1418. Yang Li, Tong Cao, Chen Chuang, et al. Vibration reduction optimization of gear modification based on Kriging model and genetic algorithm[J]. Journal of Aerospace Power, 2017, 32(6): 1412-1418. (in Chinese with English abstract)

[26] 赵宁,康士朋,郭辉,等. 基于遗传算法的弧齿锥齿轮动态特性优化设计[J]. 航空动力学报,2010,25(10):2396-2402. Zhao Ning, Kang Shipeng, Guo Hui, et al. Optimization design of spiral bevel gear's dynamic characteristics based on genetic algorithm[J]. Journal of Aerospace Power, 2010, 25(10): 2396-2402. (in Chinese with English abstract)

[27] 李秀莲,董晓英,雷良育. 采用遗传算法计入摩擦力作用的标准斜齿轮传动模糊可靠优化[J]. 农业工程学报,2004,20(3):97-99. Li Xiulian, Dong Xiaoying, Lei Liangyu. Fuzzy reliable optimum design of the helical gear drive based-on genetic algorithm under the action of friction[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2004, 20(3): 97-99. (in Chinese with English abstract)

[28] 国家技术监督局. 渐开线圆柱齿轮承载能力计算方法:GB/T3480—1997[S]. 北京:中国标准出版社,1997-12.

[29] 赵少华,薄玉成,韩世俊. 齿轮传动模糊可靠性优化设计[J]. 机械管理开发,2010,25(1):29-30. Zhao Shaohua, Bo Yucheng, Han Shijun. Fuzzy reliability optimization design of gear drive[J]. Mechanical Management and Development, 2010, 25(1): 29-30. (in Chinese with English abstract)

[30] 李陆俊. 割刀行星齿轮传动机构的优化设计研究[D]. 杨凌:西北农林科技大学,2011. Li Lujun. Research on Optimum Design Of Planetary Gear Transmission Mechanism for Cutterbar[D]. Yangling: Northwest A&F University, 2011. (in Chinese with English abstract)

[31] 周昇,张高萍. 基于MATLAB的二级分流式减速器的多目标优化设计[J]. 机械工程师,2011(12):85-87. Zhou Sheng, Zhang Gaoping. Multi-objective optimum design of two-stage distributary reducer based on matlab[J]. Mechanical Engineer, 2011(12): 85-87. (in Chinese with English abstract)

[32] 陈晓峰,张东峰. 低割茬茎秆收割机的研制[J]. 农机化研究,2006(3):93-94. Chen Xiaofeng, Zhang Dongfeng. The development of low stubble reaping machine[J]. Journal of Agricultural Mechanization Research, 2006(3): 93-94. (in Chinese with English abstract)

[33] Gupta C P, Oduora M F. Design of the revolving knife-type sugarcane basecutter[J]. Transactions of the American Society of agricultural Engineers, 1992, 35(6): 1747-1752.

[34] 沈成,陈巧敏,李显旺,等. 双动刀苎麻茎秆切割试验台设计与试验[J]. 中国农机化学报,2013,34(5):114-118,145. Shen Cheng, Chen Qiaomin, Li Xianwang, et al. Design and experiment on double-knife ramie stalk cutting test bench[J]. Journal of Chinese Agricultural Mechanization, 2013, 34(5): 114-118, 145. (in Chinese with English abstract)

[35] 中华人民共和国农业部. 油菜联合收获机质量评价技术规范:NY/T 1231—2006[S]. 北京:中国标准出版社,2006.

[36] 中华人民共和国农业部. 油菜联合收获机:DG/T 057—2011[S]. 北京:中国标准出版社,2011.

[37] 梁苏宁,沐森林,汤庆,等. 收获方式对油菜收获损失构成特征的影响[J]. 农机化研究,2018,40(3):134-140. Liang Suning, Mu Senglin, Tang Qing, et al. The effect of different harvest methods on formation of rape harvest loss[J]. Journal of Agricultural Mechanization Research, 2018, 40(3): 134-140. (in Chinese with English abstract)

[38] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 收获机械联合收割机试验方法:GB/T8097—2008[S]. 北京:中国标准出版社,2008.

Design and test of planet gear driver of reciprocating double-acting cutter for rapeseed combine harvester

Ran Junhui, Mu Senlin, Li Haitong, Guan Zhuohuai, Tang Qing, Wu Chongyou※

(,,210014,)

In order to solve the problems, such as serious vibration, high rapeseed loss rate of header and the high cutting power consumption, caused by the single-acting reciprocating cutter of the traditional rapeseed combine harvester, the planet gear driver of the reciprocating double-acting cutter was designed and tested. Firstly, kinematic equation of planet gear driver was established, and the structural parameters of the planet gear driver of the reciprocating double-acting cutter which must satisfy the requirement of cutter kinematics were analyzed. The analysis of the inertia force, and cutting trajectory and cutting area of the double-acting cuttershowed that the inertia force generated by the reciprocating motion of the cutter bar was the main vibration source of the cutter. And the planet gear driven double-acting cutter’s characteristics of good balance of inertia force, small cutting impact, light disturbance to the rape stalk and high cutting continuity were verified. Moreover, the bench experiment of power consumption for rape stalks cutting was done to compare the mean power consumption of the planet gear driven reciprocating double-acting cutter with that of the crank-linker driven single-acting cutter and double-acting cutter. When the cutting speed was in the range of 1.2-1.6 m/s, the average power consumption of the planet gear driven double-acting cutter was 43.3% and 16.8% lower than that of the crank-linker driven single-acting cutter and double-acting cutter, respectively.Furthermore, in order to test the vibration acceleration of the planet gear driven double-acting cutter and the crank-linker driven single-acting cutter, the two cutters were installed on the header of NJS-2.2 self-propelled rape combine harvest test bench respectively. When the speed of the cutter was in the range of 0.8-1.6 m/s, the average vibration acceleration of the planet gear driven double-acting cutter was 56.3% and 51.2% lower than that of the crank-linker driven single-acting cutter at the same vibration measuring point and in the same direction, respectively in the idling state and working state in the field experiments. Then, in order to research the other working performance between the planet gear driven double-acting cutter and the crank-linker driven single-acting cutter, the field experiments of the rapeseed loss rate of header were carried out. The results showed that the minimum and the maximum of the loss rate of header with the planet gear driven double-acting cutter were 1.56% and 2.68% respectively, which was 42.5% lower than that of the header with crank-linker driven single-acting cutter when the forward speed of the harvester was in the range of0.6-1.4 m/s. The theoretical analysis, laboratory experiment and working state experiment in the field showed that the planet gear driven double-acting cutter designed in the study had the advantages of smaller vibration acceleration, lower power consumption, stable working performance, and obvious effect on reducing the rapeseed loss rate of header for rapeseed combine harvester than that of the crank-linker driven single-acting cutter. Thus it indicated that the planet gear driven double-acting cutter had the value of further improving and promoting application.

agricultural machinery; cutter; vibration; planet gear driver; loss of header; power consumption

冉军辉,沐森林,李海同,等. 油菜联合收获机往复式双动割刀行星轮驱动器设计与试验[J]. 农业工程学报,2020,36(9):17-25.doi:10.11975/j.issn.1002-6819.2020.09.002 http://www.tcsae.org

Ran Junhui, Mu Senlin, Li Haitong, et al. Design and test of planet gear driver of reciprocating double-acting cutter for rapeseed combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(9): 17-25. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.09.002 http://www.tcsae.org

2019-11-29

2020-04-26

国家重点研发计划(编号:2016YFD0702101)

冉军辉,助理工程师,主要从事农业装备工程与技术研究。Email:2890937816@qq.com。

吴崇友,博士,研究员,主要从事农业装备工程与技术研究。Email:542681935@qq.com。

10.11975/j.issn.1002-6819.2020.09.002

S225.3

A

1002-6819(2020)-09-0017-09