履带式行走机构压实作用下土壤应力分布均匀性分析

2020-06-20李耀明任利东

丁 肇,李耀明,任利东,唐 忠

履带式行走机构压实作用下土壤应力分布均匀性分析

丁 肇1,李耀明1,任利东2,唐 忠1

(1. 江苏大学现代农业装备与技术省部共建教育部重点实验室,镇江 212013;2. 比利时根特大学生物科学工程学院环境系,Ghent 9000)

履带式行走机构因具有较小的接地压力而被逐渐应用在大型农业车辆上,以减小对土壤的压实。然而由于履带下应力分布的不均匀,导致农业车辆对土壤的最大应力并未有效减小,对土壤较长的压力作用时间反而增加了土壤被压实的风险。应力分布的不均匀还会造成履带沉陷量的增大,降低车辆在软土地面的通过性能。为了研究履带式行走机构压实作用下土壤内的应力分布规律以及如何提高应力分布的均匀性,以缓解履带车辆对土壤压实作用、提高履带车辆软地通过能力,该文采用侧断面水平钻孔埋设压力传感器的方法,测得了履带式行走机构压实作用下履带中心线横截面内0.35 m深度土壤内沿履带长度方向上的垂直及水平应力分布;同时研究了履带张紧力大小对应力分布均匀性的影响。结果表明,履带式行走机构下的垂直应力在各负重轮的轴线处呈现一个应力峰值;水平应力在各负重轮轴线的前、后方分别呈现一个应力峰值,且最小应力在轴线处。各负重轮下的应力峰值大小不同。最大垂直应力出现在履带式行走机构后端的导向轮处;最大水平应力出现在后支重轮与导向轮之间。适当减小履带张紧力能够提高垂直及水平应力分布的均匀性。履带张紧力由1.8×104kPa减小至1.6×104kPa时,履带下的最大垂直及水平应力分别减小了约37.3% 和21.7%;平均最大垂直及水平应力分别减小了约26.4%和20.4%。研究结果可为履带式行走机构结构的优化提供理论依据,以期提高履带下应力分布的均匀性。

农业机械;应力;行走机构;分布均匀性;履带;土壤压实

0 引 言

农业车辆的逐步大型化增加了对农田土壤的压实风险[1-2]。车辆对土壤的压实应力将土壤中较小的团聚体压缩成为具有更高容重和机械强度的大团聚体,限制了植物根系的生长,影响作物根系对水分及养分的吸收,导致农作物产量降低[3-7]。

履带相比较于轮胎因具有较大的接地面积而被逐渐应用在大型农业车辆上,以缓解对土壤的压实[8]。然而,履带式行走机构是由柔性履带将驱动轮、导向轮及支重轮包围所组成的复杂整体。履带与支重轮及地面间的相互接触关系复杂,表现为履带与土壤接触面应力分布的不均匀[9],导致履带压实作用下土壤内的最大应力并未有效的减小,在一定程度上降低了履带缓解对土壤压实的能力。Keller等[10]测试了履带车辆压实作用下0.3 m深度土壤内的垂直应力沿履带长度方向上的分布,发现垂直应力的分布极不均匀,其最大应力约为平均应力的3.2倍。Lamandé等[11]比较了同一车辆分别采用轮式和履带式行走机构时对土壤的垂直应力。研究发现虽然履带的接地面积约为轮胎的2.2倍,但履带下0.35 m深度土壤内的最大垂直应力相比较于轮胎仅减小了约0.2倍;所测得履带下的最大垂直应力约为平均垂直应力的3.8倍。丁肇等[12]研究了相同载质量的轮式及履带式车辆行走对农田土壤功能的影响,研究发现履带压实作用下0.15和0.35 m深度内土壤的透气率均明显小于轮胎,但先期固结压力及干容重无显著区别。这说明与轮胎相比,履带并未减轻对土壤的压实。该研究认为造成这一现象的原因有两点:一是履带下应力分布的不均匀导致土壤内最大应力相比较于轮胎并未有效的减小;二是履带对土壤更长的压实作用时间。另外,履带与土壤接触面压力分布的不均匀还会增大履带在软土地面的沉陷量,从而增大车辆的行驶阻力,降低车辆的通过性能[13-15]。Rowland[16]提出了以最大平均接地压力,即所有负重轮下的最大压力的平均值,作为履带车辆在软土地面通过性的评价指标。

土壤内的压实应力是由车辆重力以及牵引力所引起的土壤压缩(垂直)应力与剪切(水平)应力的组合[17]。土壤的压实是由垂直应力引起的土壤压缩形变和水平应力引起的土壤剪切形变共同作用的结果[18]。因此要探究履带式行走机构对土壤的压实作用过程,需要对履带压实作用下土壤内垂直及水平方向的应力分布进行研究。Lamandé等[11]测试了橡胶履带式行走机构与土壤接触面内垂直应力沿履带长度方向的分布,研究发现垂直应力呈类似于正弦函数的分布形式,分别在各负重轮的轴线处呈现一个应力峰值。栗浩展[19]等研究了金属履带式行走机构与土壤接触面内的垂直应力分布情况,发现垂直应力沿履带长度方向呈现不连续的近似三角形的分布形式,且最大应力出现在各负重轮轴线处。

履带式行走机构压实作用下土壤内应力分布的均匀性与地面条件、行走机构结构型式、载质量大小及作业工况等有关[16]。赵子涵等[20]研究了地面软硬程度和车辆载质量大小对垂直应力分布均匀性的影响,测试表明在坚实的地面条件下,各负重轮之间的履带几乎不承重,应力呈非连续分布;而在松软的地面条件下,履带在长度方向上均承重,应力呈连续分布,且载荷越大,各负重轮下的应力分布越均匀。Keller等[10]研究发现履带车辆在牵引作业时,后端负重轮下的垂直应力要大于前端负重轮,分析原因是车辆牵引作业造成车身重心向后端发生了偏移;在减小了牵引载荷后垂直应力分布的不均匀性得到了明显改善。该研究表明保持履带车辆行驶过程中重心的平衡,是提高履带下压实应力分布均匀性的有效手段之一。

综上所述,研究履带式行走机构压实作用下土壤内的应力分布规律,并寻求提高履带下应力分布均匀性的方法,是缓解履带车辆对土壤压实作用和提高履带车辆软地通过能力的关键。然而,目前的研究均针对履带下土壤内的垂直应力分布进行研究,对于水平方向应力的分布规律尚不清楚。此外,由于履带为柔性体,其张紧力的大小会影响履带与负重轮及土壤之间的接触情况,进而影响履带下的压实应力分布。因此有必要研究履带张紧力大小对应力分布均匀性的影响。本文通过在土壤内埋设压力传感器,对履带式行走机构下履带中心线横截面内0.35 m深度土壤内在履带长度方向上的垂直及水平应力分布规律进行研究;同时改变履带张紧力的大小,研究履带张紧力大小对应力分布均匀性的影响。

1 材料与方法

1.1 试验车辆及地点

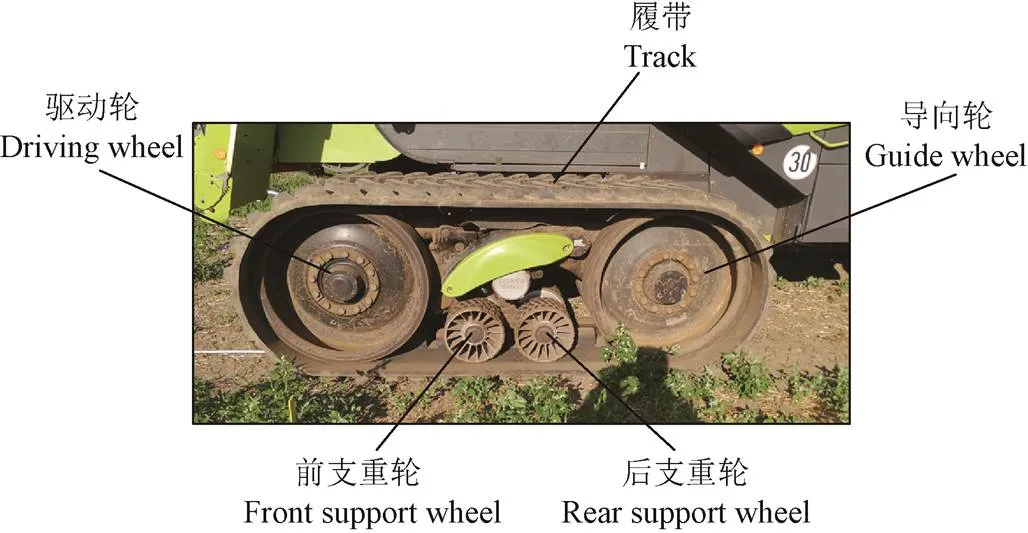

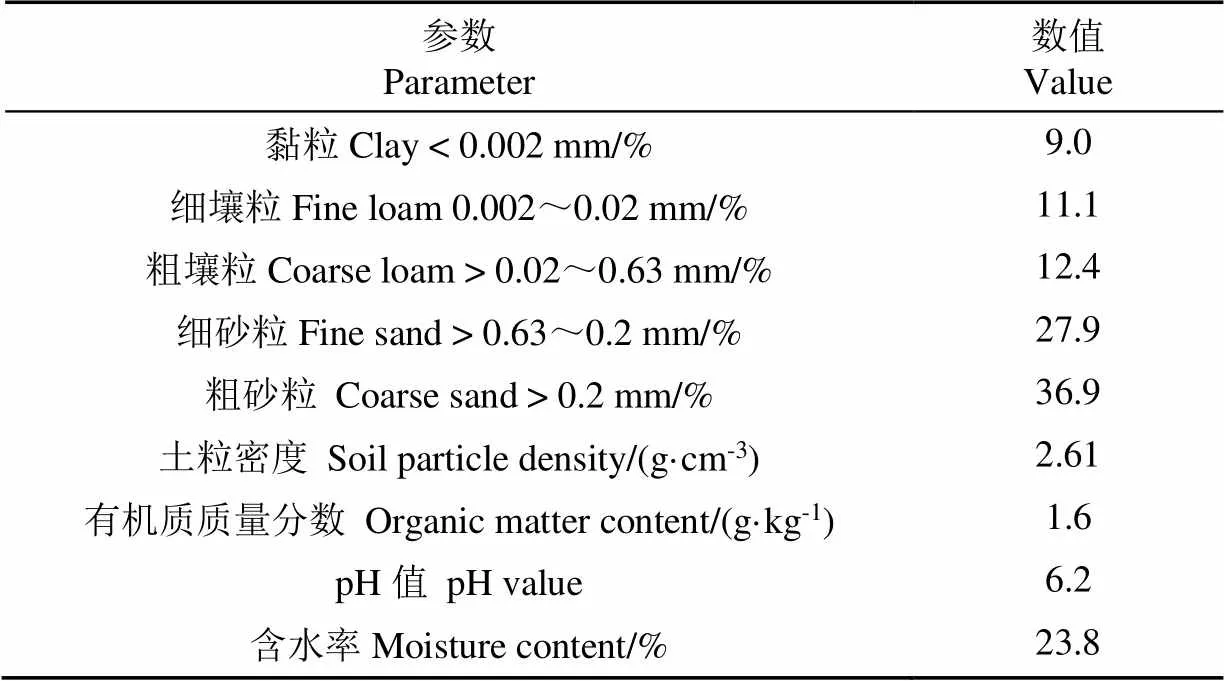

试验所用车辆为Class Lexion 770型自走半履带半轮式联合收获机,车辆前端为履带,后端为轮胎。履带式行走机构如图1所示,分别由橡胶履带、驱动轮、导向轮和位于履带中间位置的2个支重轮组成。试验时车辆为空载,为方便测试卸去车辆前部的割台装置。试验时间为2018年6月,地点位于奥胡斯大学Foulum研究中心的试验田(56°30'N,9°34'E)。试验地区年平均降水量为626 mm,年平均气温为7.3 ℃。土壤质地为砂壤土,相关物化参数如表1所示。

图1 履带式行走机构结构示意图

表1 土壤相关物化参数

1.2 土壤应力测试

土壤应力测试采用侧断面水平钻孔埋设压力传感器的方法[12]。该方法对原状土壤的扰动量极小,能够最大程度的减小由于对传感器上方土壤扰动而产生的测量误差[21-26]。压力传感器选用Lamandé 等[27]设计的变直径圆柱型压力传感器,该传感器可通过改变测力面的放置方向测试土壤内不同方向的应力;传感器下部的契型滑块可调节传感器直径大小以保证传感器测力面与土壤充分接触,最大程度的减小由于传感器测力面和土壤接触不完全所造成的测量误差[28]。压力传感器的测量范围为0~100 kPa,输出电压为0~5 V,工作温度为-20~80 ℃,过载能力为最大测量范围的150%,测量重复性误差为最大测量范围的±0.02%。

不同于耕作层土壤,犁底层土壤一旦被压实,无法通过传统的耕作及作物轮作等方式进行缓解,其自然恢复时间长达几十年[2]。随着犁底层土壤不断被压实,土壤的通气性及透水性下降,对作物的生长造成严重影响。因此在实际生产中我们更加关心犁底层土壤的压实情况。由于试验田主要种植作物为小麦,耕作层深度在0.25~0.3 m之间,因此试验中选取距离地表0.35 m深度土壤进行应力测试。试验共在3个相距约30 m的应力测试点进行,每个应力测试点在0.35 m深度土壤内共埋设4个传感器,其中2个传感器测力面朝上平行于地表放置,用于测试土壤内的垂直应力;另外2个传感器测力面朝车辆行驶方向水平放置,用于测试土壤内的水平应力;在地表放置激光测位传感器,用于测试履带式行走机构行驶过程中各负重轮的实时位置。具体的压力传感器结构、传感器放置方法及应力测试过程见文献[12]。试验时,车辆以3 km/h的恒定速度从传感器上方通过,并保证履带中心线在2个传感器的中间位置。每个应力测试点共重复3次测试。

2 结果与分析

2.1 垂直及水平应力分布规律

由于3组测试所测得的应力分布规律相似,因此选取其中一个应力测试点的结果进行分析。所测得履带式行走机构压实作用下0.35 m深度土壤内的垂直及水平应力沿履带长度方向的分布曲线如图2所示。

注:P1、P2和P3为垂直应力分布曲线的峰值点,kPa;Q1、Q2、Q3和Q4为水平应力分布曲线的峰值点,kPa;A和B为水平应力分布曲线的极小值点,kPa。Note: P1, P2 and P3 are peaks of vertical stress distribution curve, kPa; Q1, Q2, Q3 and Q4 are peaks of horizontal stress distribution curve, kPa; A and B are minimum value of horizontal stress distribution curve, kPa.

从图2a可以看到,履带式行走机构压实作用下土壤内的垂直应力分布极不均匀,在履带长度方向上共呈现3个应力峰值,分别在驱动轮、导向轮及两个支重轮之间(P1、P3及P2)。然而在Lamandé等[11]对履带行走机构与土壤接触面内垂直应力的测试中,各支重轮下方均呈现一个应力峰值。分析图2a中仅在两个支重轮之间呈现一个应力峰值的原因可能为:应力从土壤表面传递至0.35 m深度土壤后有一定的衰减;支重轮半径较小,且两支重轮间距较小,其下方的应力发生相互干涉,而Lamandé等[11]所采用的履带式行走机构的支重轮间距较大。另外,Lamandé等[11]所测得履带与土壤接触面的垂直应力峰值在各支重轮的轴线处,但图2a中的垂直应力峰值位于轮轴线的后(右)方约0.15 m处,这是由于应力需要一定的时间从土壤表面传递到0.35 m深度土壤内。

从图2b可以看到,履带行走机构压实作用下土壤内的水平应力在驱动轮及导向轮轴线的前、后方各呈现一个应力峰值(Q1、Q2及Q3、Q4)。驱动轮后方的应力与前支重轮前方的应力发生干涉,仅呈现一个应力峰值(Q2);后支重轮后方的应力与导向轮前方的应力发生干涉,仅呈现一个应力峰值(Q3)。同样,由于应力传递过程中的衰减及前、后支重轮的间距过小,两个支重轮之间无应力峰值。各支重轮前方的应力峰值是由于支重轮对土壤的推土作用形成;而后方的应力峰值是由于支重轮对土壤的剪切作用形成。

另外,由于土壤内的水平应力是由履带与土壤接触面的垂直载荷及剪向载荷共同作用引起的。因此当各轮轴线正好位于传感器测力点上方时,由接触面垂直载荷引起的土壤内的水平应力值应为0。此时土壤内的水平应力达到最小值,仅由接触面的剪切载荷引起。由此可以推断,支重轮下方的水平应力极小值点(A、B)应该位于支重轮的轴线处。然而,图2b中驱动轮及导向轮下方的水平应力极小值点A、B均位于轮轴线的后方,这同样是由于应力需要一定的时间从土壤表面传递到0.35 m深度土壤内。

以上结果表明,履带式行走机构压实作用下土壤内在履带长度方向上的垂直及水平应力分布极不均匀,极大的降低了履带式行走机构缓解对土壤压实的能力以及车辆的软地通过性能。由于垂直及水平应力在履带长度方向均呈现出若干个明显的应力峰值,履带式行走机构的行驶过程可以看作对土壤连续的碾压。已有研究表明[29-32],土壤的压实程度随着被碾压次数的增多而增大。因此提高履带式行走机构下应力分布的均匀性对于降低履带车辆对土壤的压实风险以及提高履带车辆在软土地面的通过性至关重要。

2.2 应力峰值分析

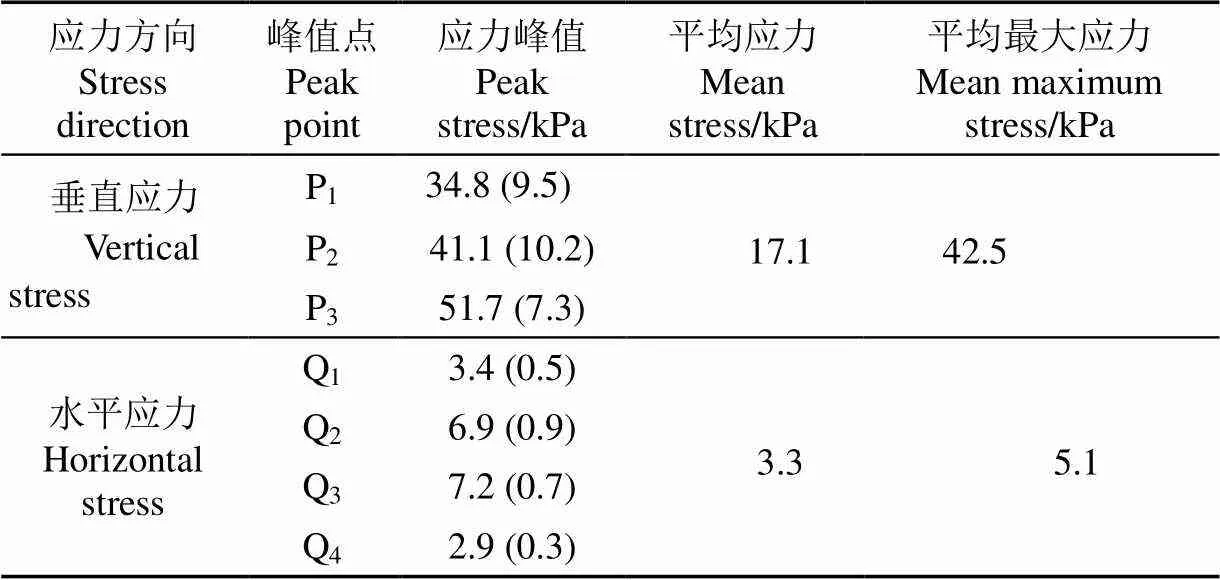

测试履带式行走机构下各垂直和水平应力峰值、平均垂直和水平应力(履带长度方向上的应力平均值)以及平均最大垂直和水平应力(履带下各应力峰值的平均值),3组试验的平均值如表2所示。

从表2中可以看到,履带式行走机构下的垂直应力峰值大小各不相同,最大垂直应力出现在履带后端的导向轮处(P3),最小垂直应力出现在履带前端的驱动轮处(P1)。这说明车辆行驶过程中履带后端的接地压力比前端大,其重心向履带后端发生了偏移。这种情况一般出现在履带车辆牵引作业时[10]。对于本文所使用的半履带半轮胎式联合收获机,由于履带式行走机构在车辆前端,提供了大部分的驱动力,这与履带车辆牵引作业时的情况类似。另外,在试验过程中卸除了联合收获机前部的割台装置,这也导致了车辆重心的向后偏移。履带式行走机构下的水平应力峰值大小也各不相同。其中,驱动轮与前支重轮之间以及后支重轮与导向轮之间的应力峰值(Q2及Q3)要明显的大于驱动轮前方的应力峰值(Q1)及导向轮后方的应力峰值(Q4)。这是由于应力峰值(Q2)是驱动轮后方的应力峰值及前支重轮前方应力峰值的叠加,而应力峰值(Q3)是后支重轮后方的应力峰值与导向轮前方应力峰值的叠加。另外,后支重轮与导向轮之间的应力峰值(Q3)要大于驱动轮与前支重轮之间的应力峰值(Q2),原因同样是由于车辆重心的向后偏移,造成履带后端的接地压力要大于前端。

表2 履带式行走机构下应力峰值、平均应力及平均最大应力测试值

注:平均最大应力表示各应力峰值点的平均应力,kPa;平均应力表示应力在履带长度方向上的平均值;括号中的值表示应力峰值标准差。

Note: mean maximum stress is the mean value of each stress peak, kPa; mean stress is the mean value of stress along the length of track; Values in brackets indicate standard deviation of peak stress.

从表2中还可以看到,最大垂直应力(51.7 kPa)约为平均垂直应力(17.1 kPa)的3.0倍。平均最大垂直应力(42.5 kPa)约为平均垂直应力(17.1 kPa)的2.5倍。这与Kelle等[10]及Lamandé等[11]的测试结果相近。另外,最大水平应力(Q3)(7.2 kPa)约为平均水平应力(3.3 kPa)的2.2倍。平均最大水平应力(5.1 kPa)约为平均水平应力(3.3 kPa)的1.5倍。这说明由于履带下应力分布的不均匀,最大应力和平均最大应力均远大于平均应力。造成履带下的最大垂直及水平应力并未有效的减小。

以上结果表明,由于联合收获机作业过程中重心的向后偏移以及履带式行走机构各负重轮下应力的相互干涉,造成各负重轮下的垂直及水平应力峰值大小不同,加剧了应力分布的不均匀性。因此,保持履带车辆在行驶过程中重心的平衡以及合理布置各负重轮在履带长度方向上的分布,是提高履带式行走机构压实作用下土壤内应力分布均匀性的重要因素。

2.3 履带张紧力大小对应力分布均匀性的影响

采用控制变量法,改变履带张紧力的大小,对不同履带张紧力条件下的垂直及水平应力分布进行测试,研究其影响。履带初始张紧力为1.8×104kPa,通过液压调节装置分别将张紧力调节至1.7×104和1.6×104kPa。每个张紧力条件下进行3组测试。为保证在每个张紧力条件下测试时土壤的初始状态一致,采取每组测试间隔30 min进行,目的是给予土壤充足的回弹时间。

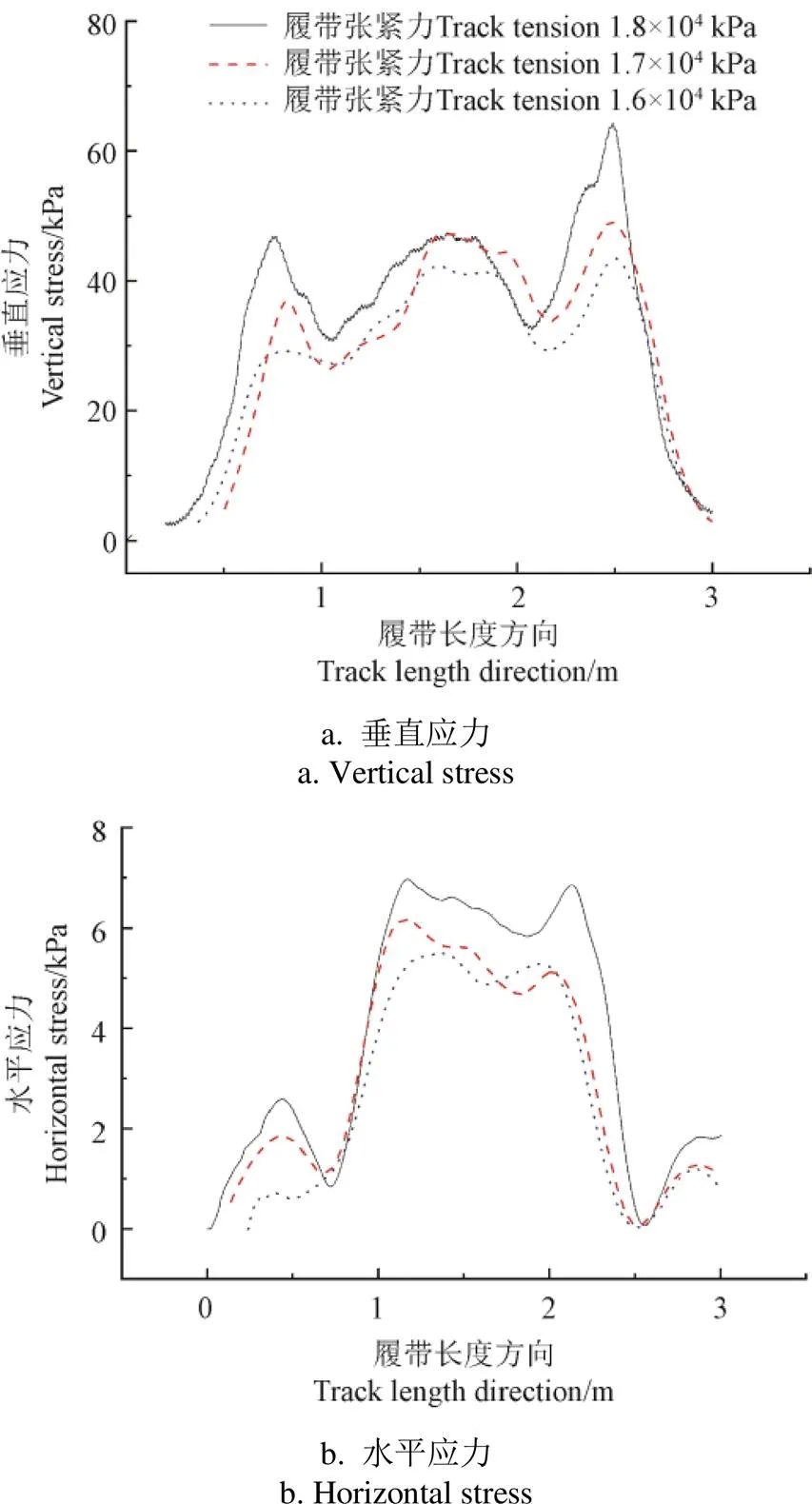

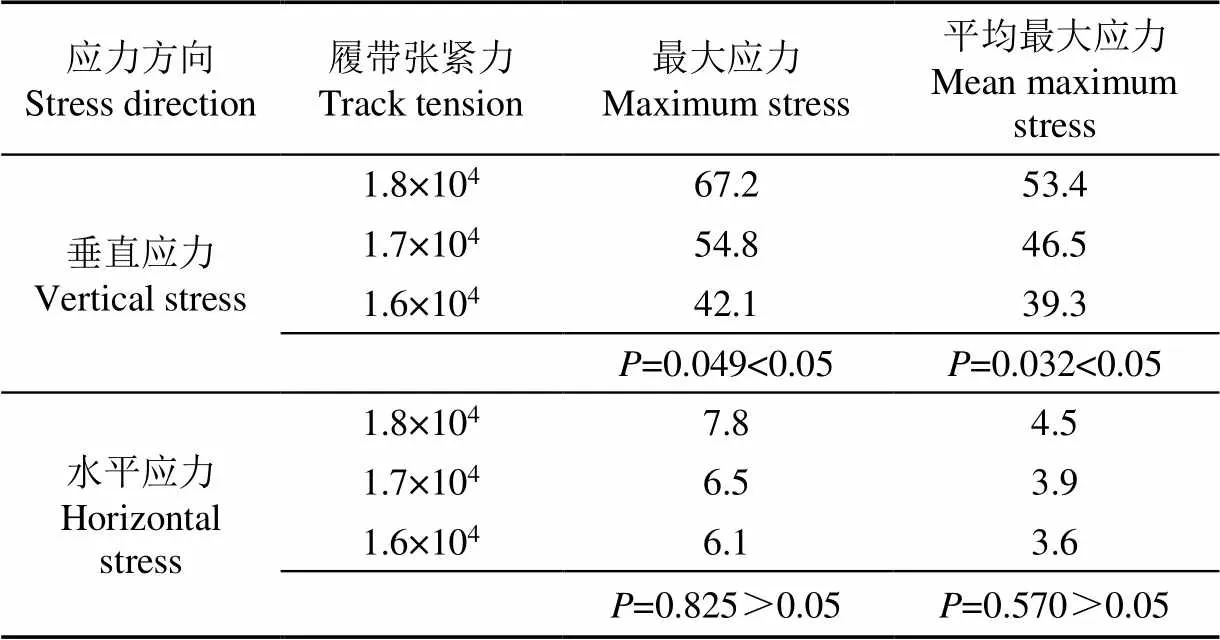

所测得不同履带张紧力条件下的垂直及水平应力的分布曲线如图3所示。选取履带行走机构作用下土壤内的最大应力(各应力峰值的最大值)以及平均最大应力(各应力峰值的平均值)作为表征应力分布均匀性的指标。不同履带张紧力条件下所测得土壤内最大应力及平均最大应力如表3所示。

图3 不同履带张紧力下的垂直及水平应力分布

表3 不同履带张紧力条件下土壤内的最大应力及平均最大应力测试值

注:最大应力表示履带下各应力峰值的最大值,kPa;平均最大应力表示履带下各应力峰值的平均值,kPa;<0.05表示最大应力及平均最大应力随履带张紧力的减小变化显著。

Note: Maximum stress means the maximum value of each stress peak, kPa; mean maximum stress means the mean value of each stress peak, kPa;<0.05 means significant difference between track tension and measured stress.

从图3可以看到,不同履带张紧力条件下所测得的垂直及水平应力分布曲线形状类似,履带式行走机构各负重轮下的应力峰值分布规律相同。由表3可知,履带式行走机构压实作用下土壤内的最大垂直应力及平均最大垂直应力均随着履带张紧力的减小而显著减小(<0.05)。履带张紧力由1.8×104kPa减小至1.6×104kPa时,最大垂直应力减小了约37.3%;平均最大垂直应力减小了约26.4%。研究结果表明,减小履带的张紧力能够显著提高履带式行走机构下垂直应力分布的均匀性。这是由于履带是一个柔性体,其张紧力的减小使各负重轮与履带的接触面积增大,使负重轮下的应力分布更加均匀,这与通过降低轮胎气压增加与土壤接触面积,从而减小轮胎下土壤压实应力的方法类似[33-38]。另外,履带式行走机构压实作用下土壤内的最大水平应力及平均最大水平应力也随履带张紧力的减小有减小的趋势,但并不显著(>0.05)。履带张紧力由1.8×104kPa减小至1.6×104kPa时,最大水平应力及平均最大水平应力分别减小约21.7%及20.4%,小于垂直应力的减小量。履带张紧力的减小虽然使履带与土壤的接触面积增大,减小了土壤内的最大水平应力,但同时也造成了履带与土壤接触面剪切作用的增大,这在一定程度上增加了土壤内的水平应力。因此最大水平应力的减小并不显著。

以上结果表明,适当的减小履带张紧力能够在一定程度上提高履带式行走机构下垂直及水平应力分布的均匀性。从而降低对土壤的压实风险,提高履带车辆在软土地面的通过性能。但履带张紧力过小会造成履带松弛,容易出现脱带、爬齿等现象,造成履带失效,影响车辆行驶的平顺性[39]。因此通过减小履带张紧力的方法来提高应力分布的均匀性有一定的局限性。此外,负重轮沿履带长度方向的布置方式(如负重轮数量、间距等)及负重轮的直径大小,都会影响履带与地面的接触情况,进而影响履带式行走机构下应力的分布。因此,如何通过对履带式行走机构结构的优化来提高履带下应力分布的均匀性,是今后需要着重研究的问题。

3 结 论

1)履带式行走机构压实作用下土壤内的垂直及水平应力沿履带长度方向的分布极不均匀。垂直应力在各负重轮的轴线处呈现一个应力峰值;水平应力在各负重轮轴线的前、后方各呈现一个应力峰值,且最小应力在轴线处。对履带式行走机构下应力分布的研究为履带车辆对土壤压实机理的研究奠定了理论基础。

2)由于履带车辆重心向后的偏移以及各负重轮下应力的干涉,造成履带式行走机构各负重轮下的应力峰值大小不同。最大垂直应力出现在履带后端的导向轮处,最大水平应力出现在后支重轮与导向轮之间。保持履带车辆行驶过程中重心平衡以及合理布置各负重轮在履带长度方向上的分布是提高履带式行走机构下应力分布均匀性,以减轻履带车辆对土壤压实的关键因素。

3)适当减小履带的张紧力能够在一定程度提高履带式行走机构下垂直及水平应力分布的均匀性,当履带张紧力由1.8×104 kPa减小至1.6×104 kPa时,履带下的最大垂直及水平应力分别减小了约37.3%和21.7%;平均最大垂直及水平应力分别减小了约26.4%和20.4%,水平应力的减小量小于垂直应力。

缓解履带车辆对土壤的压实,提高车辆在软地的通过性。

[1] 王宪良,王庆杰,李洪文,等. 农业机械土壤压实研究方法现状[J]. 热带农业科学,2015,35(6): 72-76. Wang Xianliang, Wang Qingjie, Li Hongwen, et al. Current research status of soil compaction by agriculture machinery[J]. Chinese Journal of Tropical Agriculture, 2015, 35(6): 72-76. (in Chinese with English abstract)

[2] 李汝莘,林成厚,高焕文,等. 小四轮拖拉机土壤压实的研究[J]. 农业机械学报,2002,33(1): 126-129. Li Ruxin, Lin Chenghou, Gao Huanwen, et al. Small four-wheel tractor research on soil compaction[J]. Transactions of the Chinese Society for Agricultural Machinery, 2002, 33(1): 125-129. (in Chinese with English abstract)

[3] 迟仁立,左淑珍,夏平,等. 不同程度压实对土壤理化性状及作物生育产量的影响[J]. 农业工程学报,2001,17(6): 39-43. Chi Renli, Zuo Shuzhen, Xia Ping, et al. Effects of different level compaction on the physicochemical characteristics of soil and crop growth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2001, 17(6): 39-43. (in Chinese with English abstract)

[4] 张兴义,隋跃宇. 土壤压实对农作物影响概述[J]. 农业机械学报,2005,36(10): 161-164. Zhang Xingyi, Sui Yueyu. Summarization on the effect of soil compaction on crops[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(10): 161-164. (in Chinese with English abstract)

[5] 杨晓娟,李春俭. 机械压实对土壤质量、作物生长、土壤生物及环境的影响[J]. 中国农业科学,2008,41(7):2008-2015. Yang Xiaojuan, Li Chunjian. Impacts of mechanical compaction on soil properties, growth of crops,soil-borne organisms and environment[J]. Scientia Agricultura Sinica, 2008, 41(7): 2008-2015. (in Chinese with English abstract)

[6] 孙忠英,李宝筏. 农业机器行走装置对土壤压实作用的研究[J]. 农业机械学报,1998,29(3): 172-174.

[7] 张家励,傅潍坊. 土壤压实特性及其在农业生产中的应用[J]. 农业工程学报,1995,11(2):17-20. Zhang Jiali, Fu Weifang. The soil compactive characteristics and their application in agriculture production[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1995, 11(2): 17-20. (in Chinese with English abstract)

[8] Alakukku L, Weisskopf P, Chamen W C T, et al. Prevention strategies for field traffic-induced subsoil compaction: a review: Part 1. Machine/soil interactions[J]. Soil and Tillage Research, 2003, 73(1/2): 145-160.

[9] 冯莉,邓兆军,马岩,等. 履带-负载轮-地面耦合作用关系研究[J]. 林业工程学报,2017,2(4),115-120. Feng Li, Deng Zhaojun, Ma Yan, et al. Study on coupling relationship of track-load whell-ground[J]. Journal of Forestry Engineering, 2017, 2(4), 115-120. (in Chinese with English abstract)

[10] Keller T, Trautner A, Arvidsson J. Stress distribution and soil displacement under a rubber-tracked and a wheeled tractor during ploughing, both on-land and within furrows[J]. Soil and Tillage Research, 2002, 68(1): 39-47.

[11] Lamandé M, Greve M H, Schjønning P. Risk assessment of soil compaction in Europe–Rubber tracks or wheels on machinery[J]. Catena, 2018, 167: 353-362.

[12] 丁肇,李曜明,唐忠. 轮式和履带式车辆行走对土壤的压实作用分析[J]. 农业工程学报,2020,36(5): 10-18. Ding Zhao, Li Yaoming, Tang Zhong. Compaction effects of wheeled vehicles and tracked on farmland soil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(5): 10-18. (in Chinese with English abstract)

[13] 李军,李灏,宁俊帅. 履带车辆松软路面通过性分析[J]. 农业装备与车辆工程,2010(5):3-6. Li Jun, Li hao, Ning Junshuai. Analysis of the mobility of tracked vehicle on soft soil[J]. Agricultural Equipment and Vehicle Engineering, 2010(5):3-6. (in Chinese with English abstract)

[14] 刘彤,许纯新. 橡胶履带车辆接地压力分布[J]. 工程机械,1995,26(2):11-18. Liu Tong, Xu Chunxin, Ground bearing distribution of vehicles on rubber tracks[J]. Construction Machinery and Equipment, 1995, 26(2): 11-18. (in Chinese with English abstract)

[15] 迟媛,张荣蓉,任洁,等. 履带车辆差速转向时载荷比受土壤下陷的影响[J]. 农业工程学报,2016,32(17):62-68. Chi Yuan, Zhang Rongrong, Ren Jie, et al. Steering power ratio affected by soil sinkage with differential steering in tracked vehicle[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(17): 62-68. (in Chinese with English abstract)

[16] Rowland D. Tracked vehicle ground pressure and its effect on soft ground performance[C]. Proc. 4th International Conference of ISTVS, Stockholm-Kiruna, 1972.

[17] Horn R, Domżżał H, Słowińska-Jurkiewicz A, et al. Soil compaction processes and their effects on the structure of arable soils and the environment[J]. Soil and Tillage Research, 1995, 35(1): 23-36.

[18] Mcgarry D. Tillage and Soil Compaction [M]. Conservation agriculture. Netherlands: Springer, 2003:307-316.

[19] 栗浩展,王红岩,芮强,等. 履带车辆地面牵引力的计算与试验验证[J]. 装甲兵工程学院学报,2015 29(1): 36-40. Li Haozhan, Wang Hongyan, Rui Qiang, et al. Calculation and testing verification of ground traction of tracked vehicles[J]. Journal of Academy of Armored Force Engineering, 2015, 29(1): 36-40. (in Chinese with English abstract)

[20] 赵子涵,穆希辉,郭浩亮,等. 橡胶履带轮静态接地压力测试与建模[J]. 农业工程学报,2018,34(3):72-79. Zhao Zihan, Mu Xihui, Guo Haoliang, et al. Test and modeling on static ground pressure of rubber track conversion system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(3): 72-79. (in Chinese with English abstract)

[21] Baylot E, Burhman Q. Standard for Ground Vehicle Mo-bility[R]. US Army Corps of Engineers Engineer Research and Development Center, 2005.

[22] Arvidsson J, Keller T. Soil stress as affected by wheel load and tyre inflation pressure[J]. Soil and Tillage Research, 2007, 96(1/2): 284-291.

[23] Keller T, Arvidsson J. Technical solutions to reduce the risk of subsoil compaction: Effects of dual wheels, tandem wheels and tyre inflation pressure on stress propagation in soil[J]. Soil and Tillage Research, 2004, 79(2): 191-205.

[24] Lamandé M, Schjønning P. Transmission of vertical stress in a real soil profile. Part I: Site description, evaluation of the Söhne model, and the effect of topsoil tillage[J]. Soil and Tillage Research, 2011, 114(2): 57-70.

[25] Lamandé M, Schjønning P. Transmission of vertical stress in a real soil profile. Part II: Effect of tyre size, inflation pressure and wheel load[J]. Soil and Tillage Research, 2011, 114(2): 71-77.

[26] Lamandé M, Schjønning P. Transmission of vertical stress in a real soil profile. Part III: Effect of soil water content[J]. Soil and Tillage Research, 2011, 114(2): 78-85.

[27] Lamandé M, Schjønning P, Tøgersen F A. Mechanical behaviour of an undisturbed soil subjected to loadings: Effects of load and contact area[J]. Soil and Tillage Research, 2007, 97(1): 91-106.

[28] Lamandé M, Keller T, Berisso F, et al. Accuracy of soil stress measurements as affected by transducer dimensions and shape[J]. Soil and Tillage Research, 2015, 145: 72-77.

[29] Horn R, Way T, Rostek J. Effect of repeated tractor wheeling on stress/strain properties and consequences on physical properties in structured arable soils[J]. Soil and Tillage Research, 2003, 73(1/2), 101–106.

[30] Naderi-Boldaji M, Kazemzadeh A, Hemmat A, et al. Changes in soil stress during repeated wheeling: A comparison of measured and simulated values[J]. Soil Research, 2018, 56(2), 204–214.

[31] Peth S, Horn R. The mechanical behavior of structured and homogenized soil under repeated loading[J]. Journal of Plant Nutrition and Soil Science, 2006, 169(3), 401–410.

[32] Pytka J. Effects of repeated rolling of agricultural tractors on soil stress and deformation state in sand and loess[J]. Soil and Tillage Research, 2005, 82, 77–88.

[33] Schjønning P, Stettler M, Keller T, et al. Predicted tyre–soil interface area and vertical stress distribution based on loading characteristics[J]. Soil and Tillage Research, 2015, 152: 52-66.

[34] Nawaz M F, Bourrie G, Trolard F. Soil compaction impact and modelling. A review[J]. Agronomy for sustainable development, 2013, 33(2): 291-309.

[35] Hamza M A, Anderson W K. Soil compaction in cropping systems: A review of the nature, causes and possible solutions[J]. Soil and Tillage Research, 2005, 82(2): 121-145.

[36] Way T R, Kishimoto T. Interface pressures of a tractor drive tyre on structured and loose soils[J]. Biosystems Engineering, 2004, 87(3): 375-386.

[37] Lamandé M, Schjønning P. The ability of agricultural tyres to distribute the wheel load at the soil–tyre interface[J]. Journal of Terramechanics, 2008, 45(4): 109-120.

[38] Abu-Hamdeh N H, Reeder R C. Measuring and predicting stress distribution under tractive devices in undisturbed soils[J]. Biosystems Engineering, 2003, 85(4): 493-502.

[39] 卞美卉,张洋,杜志岐. 履带车辆履带预张紧力对平顺性的影响与仿真[J]. 车辆与动力技术,2019(1),34-37. Bian Meihui, Zhang Yang, Du Zhiqi. Influence of Track Pretension on Ride Comfort of Tracked Vehicle[J]. Vehicle and Power Technology, 2019(1), 34-37. (in Chinese with English abstract)

Distribution uniformity of soil stress under compaction of tracked undercarriage

Ding zhao1, Li Yaoming1, Ren Lidong2, Tang Zhong1

(1.,,,212013,; 2.,,,9000,)

Tracked undercarriage is considered as a technical solution to reduce the soil compaction as compared to the tire due to its large contact area between track and soil. However, the interaction between track and soil is complex, resulting in uneven distributed stress at track/soil interface. Uneven distributed stress may reduce the ability that track decreases the soil compaction and will also lead to the increases of track sinkage depth, which may reduce the vehicle's traffic-ability. Therefore, we can better understanding of the soil compaction process with the help of investigating the distribution of soil stress beneath the tracked undercarriage. The objectives of this study were to estimate the distribution of soil vertical and horizontal stresses under the tracked undercarriage in the track length direction, and to investigate the effect of track tensions on the distribution of soil stress. The test was conducted on the sandy loam soil and combine harvester equipped with rubber tracks was used in the test. The rubber tracked undercarriage system is comprised of a front wheel and a rear wheel with two support wheels. During measurement, the harvester was unloaded and without its header. The soil stress was measured by embedding the pressure sensors under the centerline of the track at depth of 0.35m. In total four pressure sensors were installed: two sensors for vertical stress, and two sensors for horizontal stress (piston facing the vehicle’s driving direction). A laser position sensor fixed on the ground was employed to track the positions of the axle of track wheels. Three repeated measurements were performed with different track tensions (i.e. 1.6×104, 1.7×104, and 1.8×104kPa) at same traffic speed. The results showed that the measured vertical stress presented three peak points along the track length, with two peaks beneath each axle of track drive wheel and guide wheel, and one peak between two support wheels. The horizontal stress presented two peaks before and after each wheel axle, with the minimum stress on the axle. Moreover, the magnitude of soil stress beneath each of track wheel were different, with the largest vertical stress beneath the guide wheel, and the largest horizontal stress between guide wheel and rear support wheel. The maximum stress and mean maximum stress under the track were decreased with the decreasing of track tension, when the track tension was reduced from 1.8 × 104 kPa to 1.6 × 104 kPa, the maximum vertical and horizontal stresses were reduced by 37.3% and 21.7% respectively, and the mean maximum vertical and horizontal stresses were reduced by 26.4% and 20.4% respectively, which indicated that decreasing the track tension could improve the uniformity of the soil stress. However, too small track tension will lead to relaxation of track, resulting in track failure and affecting the ride comfort of the vehicle. Therefore, it has limitations in improving the uniformity of stress by reducing track tension. Some other methods, such as optimizing the configuration of track wheels along the track length, may also improve the uniformity of the soil stress under the tracked undercarriage. More investigation about the effect of track wheel configuration on the soil stress distribution is needed in the future work. This study can provide preliminary guidance on optimizing the structure of tracked undercarriage to improve the uniformity of soil stress.

agricultural machinery; stress; undercarriage; distribution uniformity; track; soil compaction

丁肇,李耀明,任利东,等. 履带式行走机构压实作用下土壤应力分布均匀性分析[J]. 农业工程学报,2020,36(9):52-58.doi:10.11975/j.issn.1002-6819.2020.09.006 http://www.tcsae.org

Ding zhao, Li Yaoming, Ren Lidong, et al. Distribution uniformity of soil stress under compaction of tracked undercarriage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(9): 52-58. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.09.006 http://www.tcsae.org

2019-12-01

2019-04-23

国家重点研发项目(2016YFD0702004);江苏省自然科学基金面上项目(BK20170553);江苏省普通高校研究生科研创新计划项目(KYLX15_1047);江苏高校优势学科建设工程(三期)资助项目

丁肇,博士生,研究方向:农田土壤压实及耕作。Email:dingzhao0806@foxmail.com

李耀明,博士,博士生导师,主要从事农业装备关键技术的基础理论及产品的研发工作。Email:ymli@ujs.edu.cn

10.11975/j.issn.1002-6819.2020.09.006

S225.3;S219.032.3

A

1002-6819(2020)-09-0052-07