钢轨探伤车漏检轨头纵向裂纹分析及解决措施

2020-06-19徐志强

徐志强

(国家能源集团朔黄铁路公司,河北 沧州 062350)

朔黄铁路是我国运量第二位的重载铁路,年运量超3亿t,钢轨伤损数量多、类型复杂。目前朔黄铁路正线钢轨探伤检测模式为探伤车、探伤仪共同作业,现正在尝试以探伤车替代探伤仪检测周期。2019年,朔黄上行线75kg/m钢轨共计发生12处轨头纵向裂纹重伤,全部由探伤仪发现,暴露出探伤车对轨头纵向裂纹检测能力差的问题。该类伤损漏检的问题不解决,则探伤车无法替代探伤仪检测周期,所以需要对轨头纵向裂纹产生原因进行了解,对探伤车SYS1900探伤系统漏检原因进行深入分析,并提出解决措施。

1 探伤车漏检轨头纵向裂纹实例

朔黄线上行正线K225+250,探伤仪发现12m范围内轨头至轨腰纵向裂纹20mm共6处,探伤仪I通道0度4.0、轨头侧面校对0度1.2出波。查询探伤车最近一次检测数据,探伤车在探伤仪之前6d进行检测,数据无明显特征。对该处伤损进行解剖,确认为轨头中间部位纵向裂纹,如图1所示。

图1 轨头纵向裂纹实物

2 轨头纵向裂纹产生的原因

轨头纵向裂纹主要发生在新换铺线路钢轨,主要是制造工艺原因,分为纵向线纹和纵向裂纹。此类伤损都属于钢轨轧制形成的纵向折叠型缺陷,在冷却时因体积收缩可能以鼓泡形态出现,另外,冷锭装炉时炉温过高和加热速度太快等原因都会促使钢坯内部出现裂纹。在钢轨使用初期的轮轨接触面光带上,可以发现呈纵向分布的一条或多条纹路,这些纵向纹路分布在钢轨全长或局部。纵向线纹的深度一般都在脱碳层深度(0.5mm左右)范围之内,当深度较深时(大于1~2mm),称为纵向裂纹。纵向线纹和裂纹的长度一般为几十毫米至几米长,在钢轨上的深度及分布没有规律性。纵向裂纹在使用过程中会在表层裂纹的两侧发展成局部浅层剥离掉块。

3 探伤车未检出轨头纵向裂纹的原因

钢轨轨头纵向裂纹的检出一直是检测的难点,探伤仪主要用0°换能器检测,主要靠其增益衰减和反射发现伤损。受伤损取向原因,0°换能器在检测该类伤损时,灵敏度过高和过低都会造成该类伤损无法被检出。因此,在实际应用过程中,探伤仪0°换能器增益值一定要适中。

通常,探伤车利用UX-6型探轮和X-Fire探轮检测钢轨各类伤损,共计15个通道,各自功能不同,轨头纵向裂纹主要由UX-6型探轮里面的侧打换能器检测和0°换能器检出。由于国内该类伤损数量极少,侧打换能器运用不多,大部分探伤车为了减少杂波干扰,此通道一直处于关闭状态,对参数设置研究也较少,用侧打换能器发现伤损B显图的经验更是不足。总的来说,侧打换能器参数设置研究和实际经验不足是造成漏检的主要原因。

4 提升纵向裂纹伤损检出能力的措施

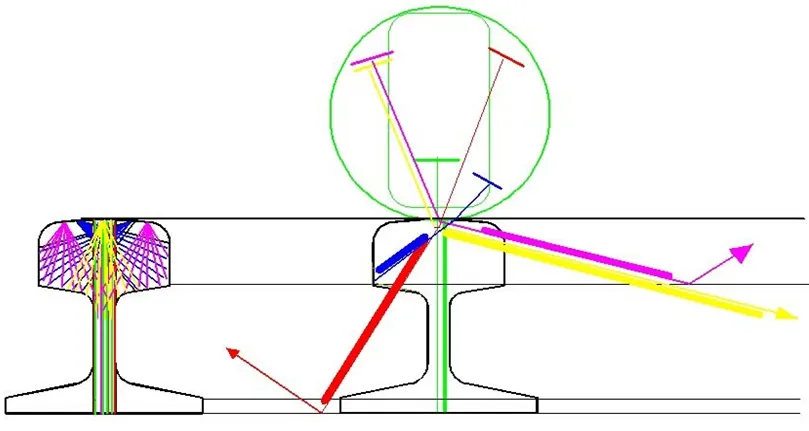

钢轨探伤车每侧钢轨包含两个9英寸UX-6型探轮及一个9英寸X-Fire探轮,布置有0°换能器、45°换能器、阵列70°换能器、侧打换能器、偏斜70°换能器,能够实现钢轨头部全截面扫查,其中侧打换能器主要功能为检测轨头纵向垂直劈裂伤损,如图2所示。

图2 UX-6型探轮检测换能器的检测范围

4.1 侧打换能器参数设置研究

目前,探伤车检测纵向裂纹主要用UX-6轮,有3种不同类型的换能器,即侧打换能器+中心70°换能器+0°换能器共同探测。(1)侧打换能器是轨头纵向裂纹主要检测通道,只要有显示,就要引起重视;(2)中心70°换能器监视闸门加长,高灵敏度检测,出波显示较为零散;(3)0°换能器检测,灵敏度设置适中,注意0°换能器可能出现间断性失波。统计记录炉号,出现这类伤损后,一个炉号的钢轨可能都存在此类问题,建议全部排查。UX-6型探轮内部结构如图3所示。

图3 UX-6型探轮内部结构

研究正确调整侧打换能器闸门位置的方法,可以优化对轨头纵向裂纹的检测能力;确定侧打通道中闸门的宽度和位置,从而降低漏检轨头纵向裂纹伤损的概率。

(1)侧打换能器的功能。聚焦式侧打换能器超声波频率为2.25MHz,与其他通道不同,侧打通道的超声波声束是在钢轨横向截面传播的。声束方向与钢轨纵向垂直,以折射角为40°指向轨头内(外)侧,主要检测轨头纵向劈裂。聚焦式侧打换能器之前,装有聚焦声透镜,增强了检测轨头纵向垂直劈裂的能力。

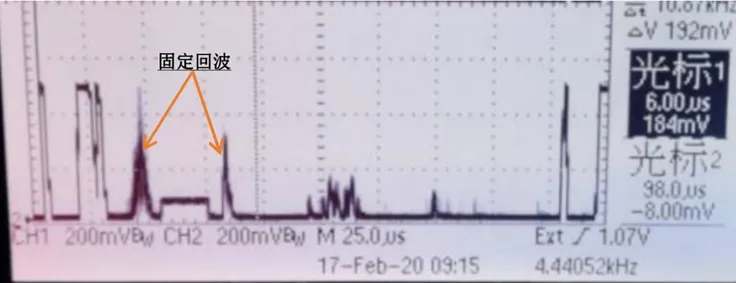

(2)侧打换能器使用注意事项。侧打换能器专为检测轨头纵向裂纹而优化设计。轨头纵向裂纹出现在从轨头中心到轨头两侧的轨颚附近,沿垂直方向发展。由于轨头轮廓会发生变化,特别是在曲线段轨头内侧轮廓经常产生较大磨耗,而用于检测这些伤损的声束设计是针对正常断面的钢轨的,因此,侧打闸门比较小,防止出现大量误报影响有用的信号。为提高检出能力,必须重点关注闸门前后强烈的固定回波信号,如图4所示。有很强的固定回波是轨头纵向裂纹的重要特征,从这两个固定回波可以对增益和闸门进行设置宽度最大限。在检测过程中,固定回波信号位置会随钢轨轮廓变化而变动,监视这个信号并随之调整闸门宽度可以保持闸门宽度最大,以找到更多的缺陷。为了能使侧打通道发现剪切型轨头纵向裂纹,很重要的一点是使闸门尽可能靠近底波反射信号,这将提高检测出缺陷的概率。

图4 UX-6型探轮侧打换能器检测示波器A显

(3)侧打换能器的参数研究试验方法。制作P75钢轨轨头纵向裂纹标定伤损钢轨,分别在钢轨内外两侧,制作单排间断平底孔,模拟现场检测情况,分别用侧打换能器,检测人工模拟伤损,通过出波确定检测开始位置和结束位置,在此区域出现的波形,确定为伤损,如图5所示。

图5 轨头纵向裂纹标定伤损钢轨侧打换能器测试伤损示意图

通过上述试验,尽可能地扩大闸门深度,只有固定反射信号进入闸门影响检测数据时,才能降低这些闸门设置。在实际检测时,这通常是由于垂直方向的轨头磨耗造成的,很容易在示波器中识别,通过示波器观察侧打通道的固定回波信号,只要条件允许尽可能调大闸门总深度,通过试验最终确定侧打换能器的检测75kg/m钢轨,参数设置为8~18μs(闸门起点+闸门宽度)。合理的侧打换能器参数设置如表1所示。

表1 侧打换能器参数设置

4.2 改善系统对中方式

钢轨探伤车在检测作业时,探轮应始终与钢轨中心线对齐,以保证超声换能器发射的超声波声束在钢轨内有效传播。要想运用好侧打换能器,必须保证检测时换能器处于合适的位置,如探轮与钢轨中心线出现偏差,需及时测得偏移量,伺服机构进行位移补偿,保证探轮对中位置。

图6 电磁对中传感器(E-core)

目前朔黄铁路探伤车安装有电磁对中传感器(E-core),测量钢轨与探轮间的偏移量,其安装于探轮架构上,最佳对中检测安装高度为距离轨面23cm,如图6所示。在检测过程中受探轮状态的变化,电磁对中传感器(E-core)距离轨面的高度一直在变化,直接影响探轮对中效果。其次受钢轨轨头垂磨和侧磨的影响,会引起电磁对中传感器(E-core)对中失效,因此电磁对中传感器不适合目前朔黄铁路小半径曲线多、磨耗严重的线路,保证不了探轮在检测过程中处于中心位置。

国内大量钢轨探伤车取消电磁对中传感器,改造成二维激光对中传感器,如图7所示。此种对中方式不受探轮状态变化影响,同时二维激光扫描轨头和轨腰,也不受轨头磨耗的影响,相对电磁对中传感器来说,稳定性更强、对中效果更好。应用表明,采用二维激光对中可有效提升侧打换能器的检测能力。

图7 二维激光对中传感器

4.3 提升探轮整备和调整质量

设备的标准直接决定检测质量,由于侧打换能器安装方式的特殊性,侧打换能器的运用对探轮标准要求非常严格,应重点关注探轮的胎压、下压量和标零。探轮胎压不足或者过量,都会造成探轮与钢轨接触不良,直接影响换能器超声波的入射,要严格按照标准进行充液;探轮下压量的不足和过量,同样也会造成探轮和钢轨的接触面不良,影响声波的入射。

在探轮胎压合适的情况下,调整示波器的光标,测量0°换能器在探轮内的传播时间,调节探轮下压量,使始脉冲前延至界面波前沿间隔为92μs,此时轮膜大致压平115mm。

4.4 总结轨头纵向裂纹伤损数据分析经验

对于探伤车来说,轨头纵向裂纹主要由侧打换能器检测,但同时要关注0°换能器和中间直70°换能器的出波情况。尤其是在线路状态较好,B显出波正常情况下,出现间断性0°换能器失底波,中间直70°换能器在轨头中间部位间断性出波,要高度重视,纵向裂纹在轨头出现“鼓包”情况,中间直70°换能器是能够检测到的,所以要对该类伤损波形和杂波进行区分,如图8所示。

5 结束语

本文从轨头纵向裂纹产生的主要原因和探伤车未发现的原因进行了分析,重点对侧打换能器使用进行分析,最终对侧打换能器的功能进行实践研究确定了合理参数,确定为:8~18μs(闸门起点+闸门宽度)。同时提出改造对中方式的方案,建议加强探轮的整备调整,总结相关伤损出波经验,最终提升设备检出能力。

图8 中间直70°换能器检出纵向裂纹