煤粉锅炉烟气脱硝改造后低温省煤器腐蚀原因分析及措施

2020-06-19

(本钢板材有限公司发电厂,辽宁本溪 117000)

1 情况介绍

火力发电厂煤粉炉进行脱硝SCR 工艺改造后,尾部受热面重新布置,脱硝后的产物对低温省煤器及低温空预器都产生了不良影响。

按照国家环保政策要求,2016 年本钢发电厂对22 号锅炉进行了SCR 脱硝改造,高温省煤器和高温空预器位置未变,高温空预器出口烟温为390 ℃(BMCR)左右,烟气在高温空预器出口处引出烟道进入增设SCR 装置。考虑空间布置及降低排烟温度的需要,原蛇形环管低温省煤器移出,更换为H鳍片低温省煤器,使最终的锅炉排烟温度为160 ℃。2018 年1 月,运行中发现室外的低温省煤器漏泄,停炉进行检查,初步判断为脱硝副产物导致的腐蚀影响。

2 设备概况

本钢发电厂高压作业区22 号锅炉是武汉锅炉厂生产的WGZ-220/9.8 型煤粉锅炉,2010 年改造为煤粉掺烧煤气锅炉,主要掺烧转炉煤气。锅炉为单锅筒自然循环,集中下降管“П”型布置的全燃高炉煤气锅炉,按室内布置,锅炉前部为炉膛,四周布满膜式水冷壁,炉膛出口处布置屏式过热器,水平烟道装设了两级对流过热器。炉顶、水平烟道两侧及转向室设置顶棚管和包墙管,尾部竖井烟道中交错布置两级省煤器和两级空气预热器。锅炉拆除原来一层煤粉燃烧器,配置了一层旋流式煤气燃烧器正四角切向布置。

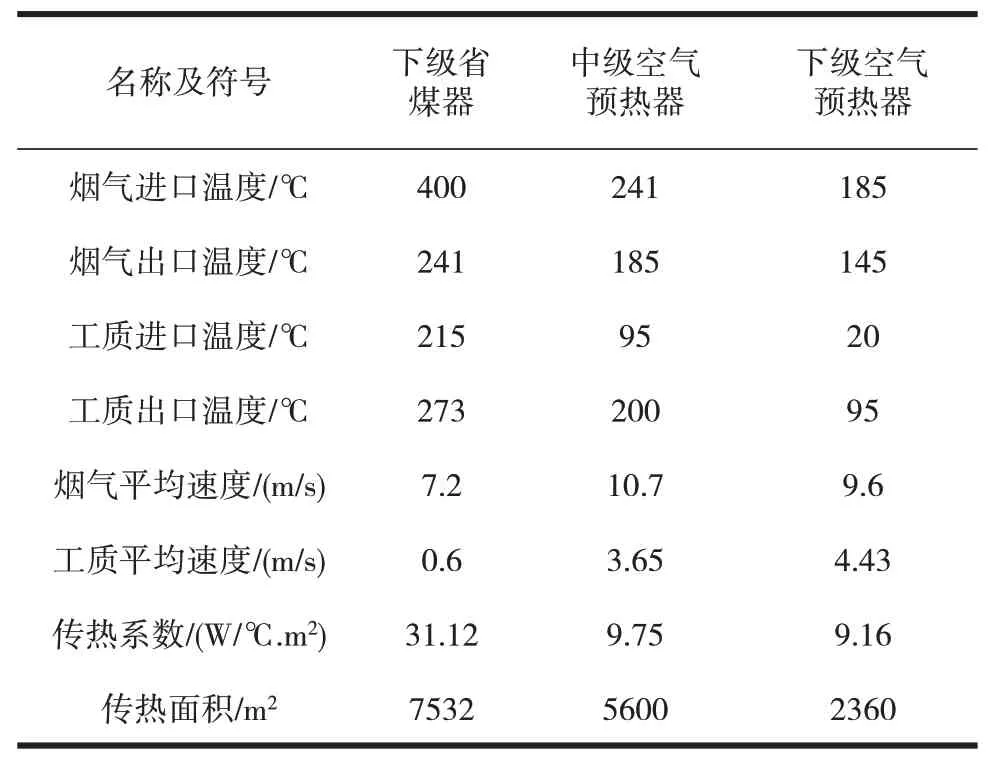

22 号锅炉一般以转炉煤气掺烧煤粉为主,根据钢厂转炉煤气量的多少来调整负荷。2016 年进行了SCR 脱硝改造,相关改造设计参数见表1。省煤器逆流错列、两级布置,二级省煤器之间预留900 mm检修空间。

表1 100%负荷下省煤器SCR改造设计参数

3 漏泄现象分析

22 号锅炉停炉后,对省煤器漏泄现场进行检查发现,密封隔板之间的H 型翅片管上、烟道中间弯头箱内的弯头没有发生腐蚀问题,腐蚀泄漏问题主要发生在下级省煤器上、下两组省煤器之间的连接管处及下侧一组省煤器的左右弯头箱内的弯管上,这些部位的管子和弯头上粘附有黄色物质,并且管子腐蚀严重壁厚减薄,尤其在管子对接焊缝附近腐蚀严重,见图1。根据现场检查发现所结垢的颜色为黄色、硬脆、溶于水、有氨味。同时密封隔板之间的H型翅片管上没有发生腐蚀积灰等现象。

图1 两组省煤器之间的连接管上粘附的硫酸氢铵

初步分析22 号锅炉使用的燃料为煤粉和转炉煤气混烧,原料煤中硫含量较高,根据煤质报告含硫量为0.83%左右,低温省煤器布置在SCR 反应器后面,由于脱硝装置运行时喷入的是氨水,因此会有逃逸的氨及蒸汽混入烟气,烟气中的SO3、水蒸汽、氨反应生成硫酸氢铵,硫酸氢铵在150~220温度区间是一种高粘性的液态物质,易冷凝沉积在换热元件的表面,受热面因硫酸氢氨的粘附而被腐蚀损坏。

腐蚀损坏部位发生在弯头箱内的管子上的原因:根据省煤器构造图2中可以看出,密封隔板将弯头、连管与H 型翅片管隔开并与外侧板组成弯头箱,其作用是防止烟气流入弯头部位使烟气短路影响换热效果,由于隔板上有开孔还会有少量烟气流入管箱并形成不流动的死区,左右两侧弯头箱内的温度主要取决于管内水的温度也要吸收少量烟气的热量,同时还要向外界环境放热。尽管设有保温层,但由于东北冬季外部环境的温度较低与管箱内的温差较大,因此管箱内弯头的的壁温可能会低于管内水的温度。烟道中间的部分的管箱在烟道内只受烟气温度和管内水温影响温度与受热面的温度基本相同。

图2 管子对接焊口位置附近腐蚀损坏

从上述分析得知,上下两组的连接管和下部一组两侧弯头箱内的水温在最高215~220 ℃之间,外部环境温度较低(-20 ℃左右),管箱内的温度可能在200 ℃以下,而且管箱内还有烟气流入,也就存在了硫酸氢铵冷凝沉积于受热面表面的条件。

至于上下两组省煤器之间的连接管腐蚀较为严重,仔细检查图纸可以发现,在上下两组省煤器之间的连接管位置的挡板上没有开孔,此处也就没有烟气漏入,其余的隔板上均有开孔也就会有烟气漏入,因此此处温度会低于其他部位,而且此处受冷面积较大,腐蚀部位较长,沿焊缝两侧腐蚀较严重。

综上所述,根据现场出现的问题和省煤器结构特点,管子焊口发生泄露分析原因可能是密封板处密封不严造成烟气进入弯头密封处,烟气中含硫、氨水成分,温度较低形成硫酸氢氨,对焊口处造成腐蚀而引发泄露。因省煤器压力较高,焊口泄露水柱直接冲刷周围管壁时亦或引发冲刷泄露。核心原因是由于弯头箱内温度低而造成硫酸氢铵冷凝沉积造成的。

4 解决方案

4.1 防止烟气进入弯头箱一是提高弯头箱内温度。由于弯头与H 型翅片管相连并需考虑膨胀烟气不进入弯头箱很难控制,而下侧一组省煤器的中间管箱内的弯头和H 型翅片管均未发生问题,因此在设计时使两侧管箱温度提高到220 ℃以上高于硫酸氢铵液态粘结的温度就可避免该问题的发生。

4.2 在密封隔板上部的盖板上和下部的的封板上开适量的孔,使部分烟气流过弯头箱但又不发生短路;

4.3 将两侧弯头箱内的弯头及管子外壁上涂防腐涂料,增强管子的防腐性能;同时根据热力计算结果可适当增加下侧一组省煤器保温层厚度。

4.4 在外壁板上开设检修孔,方便观察管子表面状态及清灰工作;在每组省煤器的进出口处各增加两组温度检测装置,便于对省煤器运行情况进行监测。

4.5 运行中控制氨逃逸指标在3×10-6以下,尽量减少氨逃逸。

5 结论

依据上述方案措施进行了改造,运行2年来,经多次停炉检查未在低温省煤器管壁上发现硫酸盐的集聚附着现象,也未再次发生腐蚀泄漏现象,验证了原因分析的正确性及解决方案的可行性。