冷轧薄板硅钢化学分析样品表面处理方法的研究与应用

2020-06-19

(马鞍山钢铁股份有限公司检测中心,安徽马鞍山 243000)

前言

2018 年8 月冷轧总厂2 号连退干气氛退火工艺投入生产,因干气氛退火工艺不能脱碳,因此对入炉炉料碳含量要求较高。而冶炼钢水在浇铸过程存在结晶器内增碳现象,为防止碳含量过高的轧硬卷经过干气氛工艺产生不合格品,公司提出了在冷轧工艺之后取样进行轧硬卷等冷轧薄板碳硫含量检测要求。

冷轧薄板、硅钢等产品表面有油污或镀层,必须进行表面处理后才能进行碳硫含量的测定,表面打磨不能严格控制打磨深度,且打磨使用砂轮机也有安全风险。GB/T 20123-2006[1]检验标准提出用丙酮、环己烷等有机试剂处理表面,而有机溶剂在处理过程中易挥发造成环境污染,不宜在生产中大量使用。对该类样品表面处理也未见相关文献报道,为解决以上问题,检测中心开展方法研究,建立冷轧薄板化学分析样品表面处理方法。

1 试验部分

1.1 试剂与仪器

固体NaOH,分析纯;

去离子水;

聚四氟乙烯烧杯(500 mL)。

1.2 处理流程

将薄板剪切成小条,标识样品后放入预先加热的NaOH 溶液中,保持加热状态20 min,处理好样片取出用清水浸泡并清洗表面,热风吹干。

1.3 处理步骤

1.3.1 碱液准备

移取140 mL 去离子水于500 mL 聚四氟乙烯烧杯中,在通风橱内,将聚四氟乙烯烧杯放在电热板上加热,分步加入500 gNaOH 固体,边加边搅拌,加热至完全溶解。碱液在能溶解冷轧薄板、硅钢等样品表面镀层的条件下,可反复使用。

1.3.2 剪切小样

每块大样剪切条状试样(长9~10 cm,宽1 cm)一块,剪切时应避开试样编号及油污严重的位置。

1.3.3 小样标识

按照来样序号对小样进行标识转移。

1.3.4 碱液浸泡将标识小样逐片放入完全溶解的NaOH 溶液中,保持加热20 min,取出。

1.3.5 清水漂洗

将标识小样用清水浸泡并清洗表面后,用去离子水清洗。

1.3.6 热风吹干

用热风逐片吹干样片表面残留水份。

2 结果与讨论

2.1 不同的NaOH溶液浓度对分析结果的影响

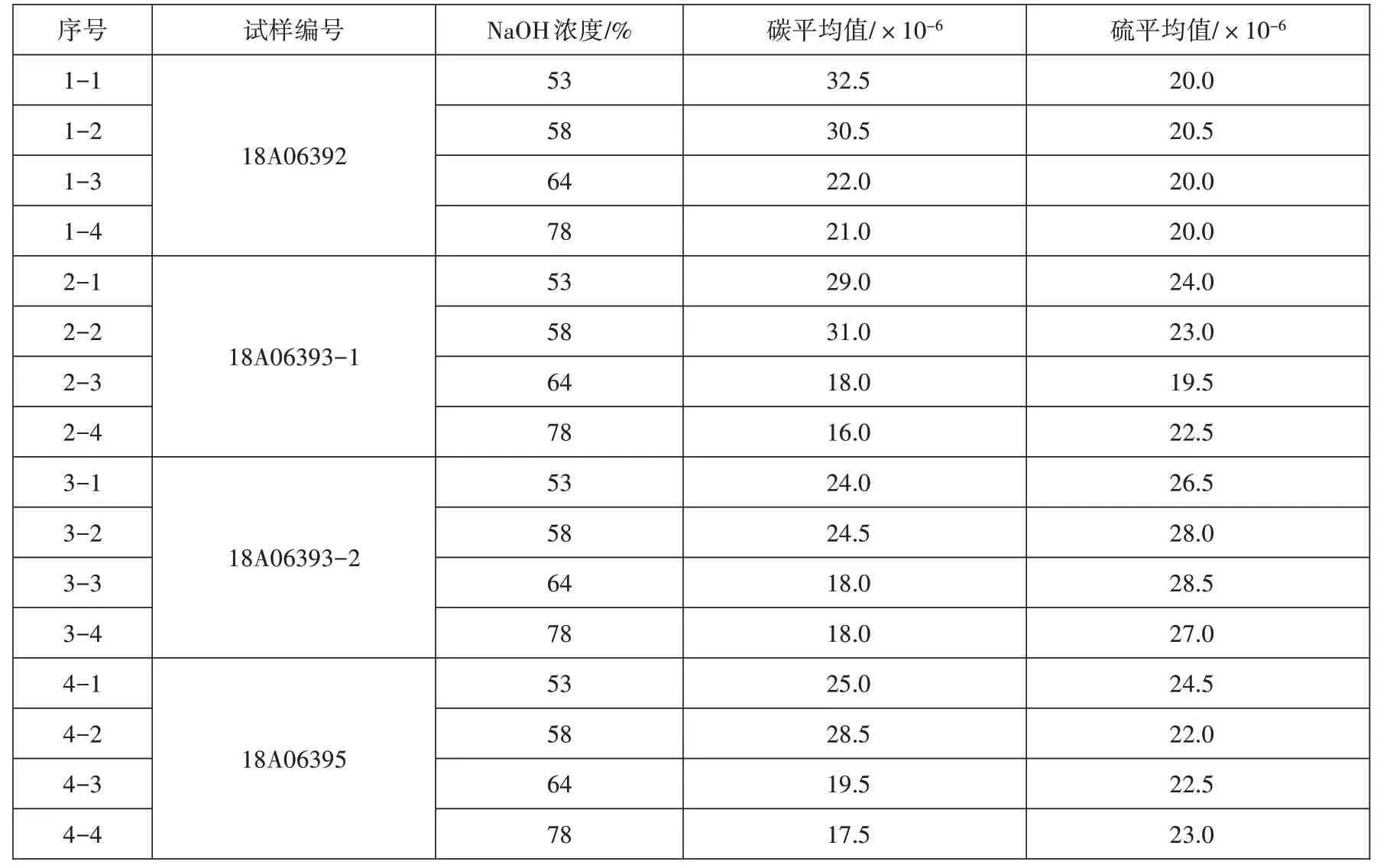

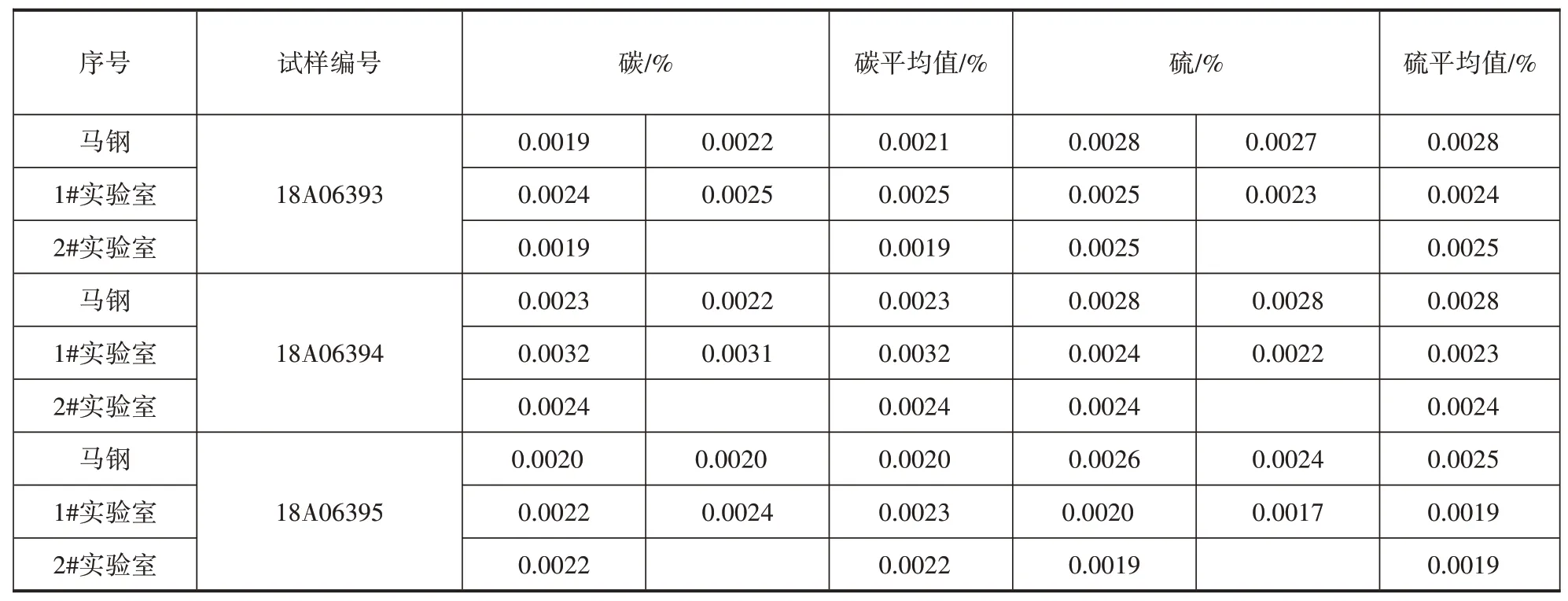

配置53%、58%、64%、78%的NaOH 溶液。分别选取4 组样板,每样版取4 块小样(长9~10 cm,宽1 cm),做好标识,放入NaOH 溶液中,保持加热20 min,取出。用4 组不同NaOH 溶液浓度进行表面处理的碳硫数据见表1。

表1 不同NaOH溶液浓度进行表面处理的碳硫分析数据

由表1 中可以看出,硫含量基本稳定,与NaOH溶液浓度无相关性,NaOH 溶液浓度大于64%后,碳含量趋于稳定,为保证结果稳定使用浓度为78%的NaOH溶液。

2.2 不同的处理时间对分析结果的影响

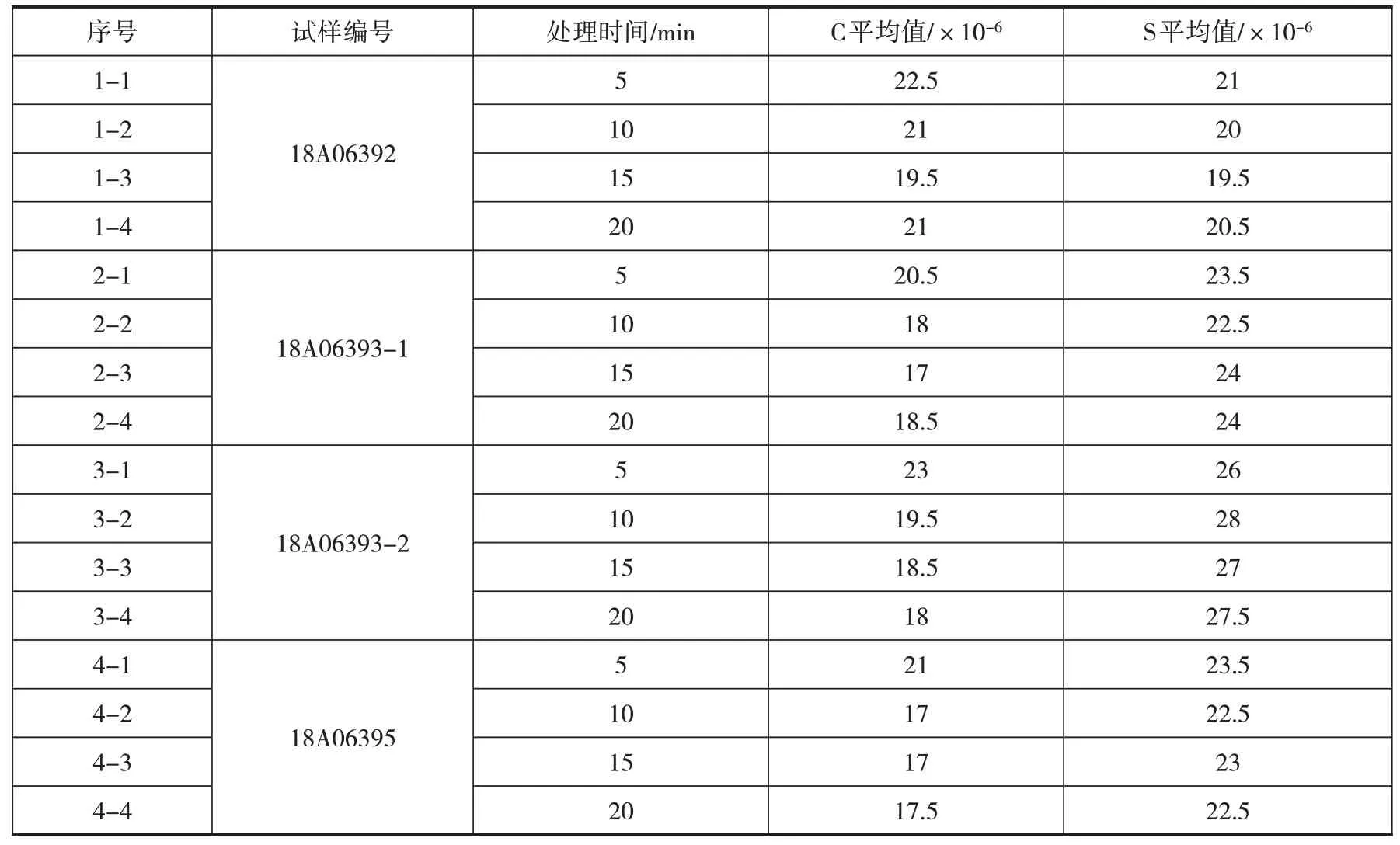

将试样编号为 18A06392、18A06393-1、18A06393-2、18A06395 样板分别取4 块小样(长9~10 cm,宽1 cm),做好标识,放入溶解完全的NaOH溶液中,分别保持加热5 min、10 min、15 min、20 min 后取出。用4 组不同处理时间进行表面处理的碳硫数据见表2。

由表2可以看出,硫含量基本稳定,与处理时间没有相关性;处理时间超过10 min 时,碳含量趋于稳定,为确保冷轧薄板表面油污被处理完全,确定普通轧硬卷保持加热时间为10 min;有涂层电工钢板加热时间为20 min。

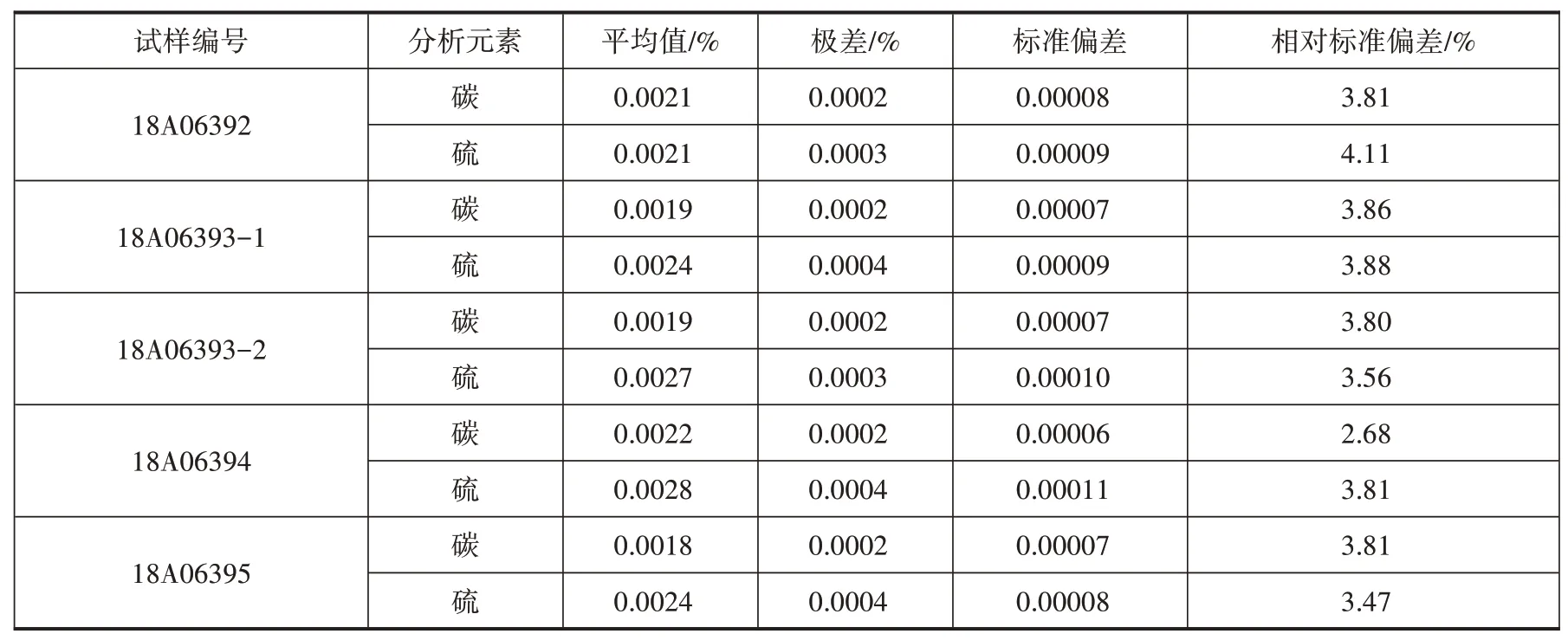

2.3 样板的均匀性、精密度试验

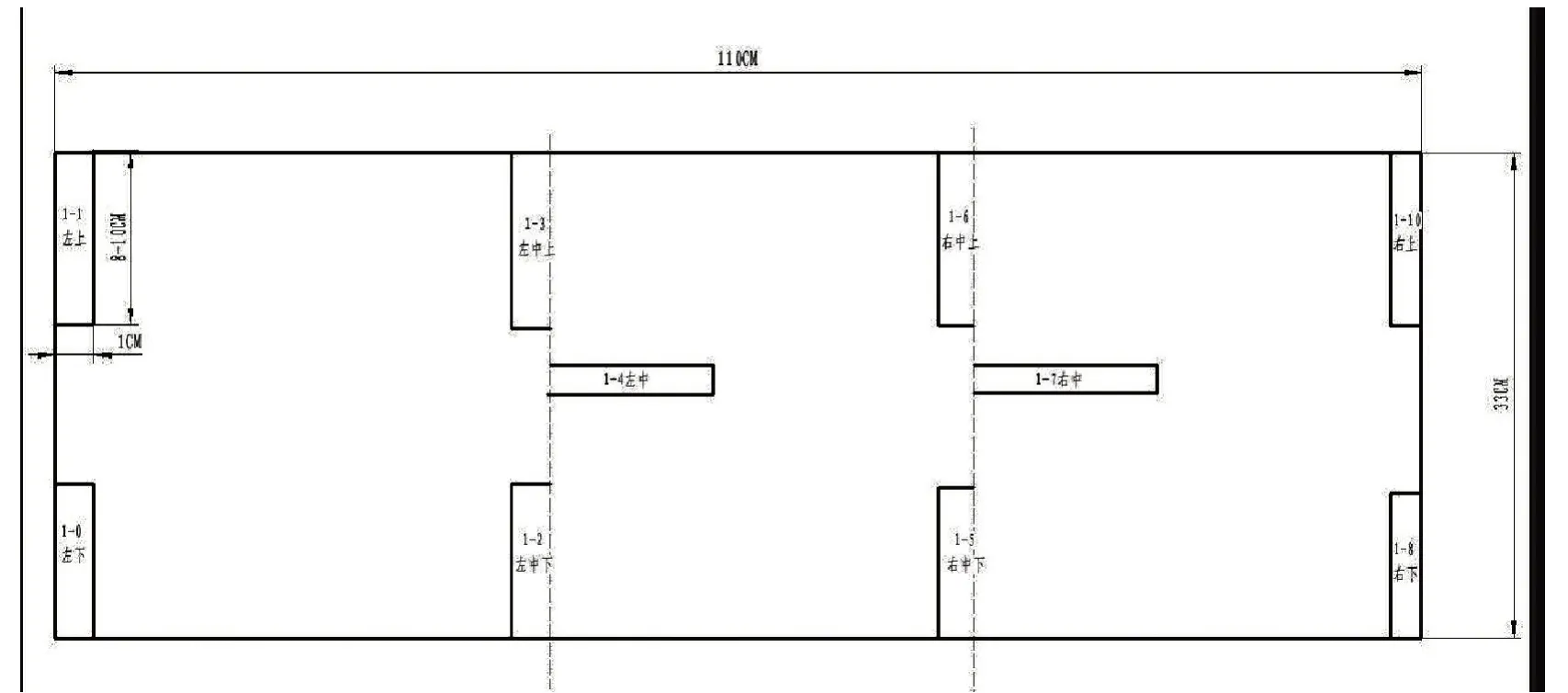

在试样编号为 18A06392、18A06393-1、18A06393-2、18A06394、18A06395 样板上按图1 的取样部位分别取10 块小样(长9~10 cm,宽1 cm),做好标识,放入溶解完全的NaOH 溶液中,保持加热20 min,取出。5组样板不同部位的碳硫数据见表3。

表2 不同处理时间进行表面处理的碳硫数据

图1 轧硬卷碳硫均匀性检测取样位置示意图

由表3可以看出,碳硫含量极差不超过4×10-6,碳硫含量在样板不同部位的分布是均匀的,精密度实验数据也符合生产过程质量控制要求。

表3 五组样板不同部位碳硫含量分析数据

2.4 不同实验室、不同方法的比对结果

为了验证本方法的准确性,分别取3块样板(编号为18A06393-2、18A06394、18A06395)送其他实验室比对分析,数据见表4。

表4 不同实验室碳硫分析数据

由表4 可以看出,从比对结果来看,基本一致。但1#实验室碳检验结果系统偏高,这跟1#实验室表面处理溶液浓度低有关。

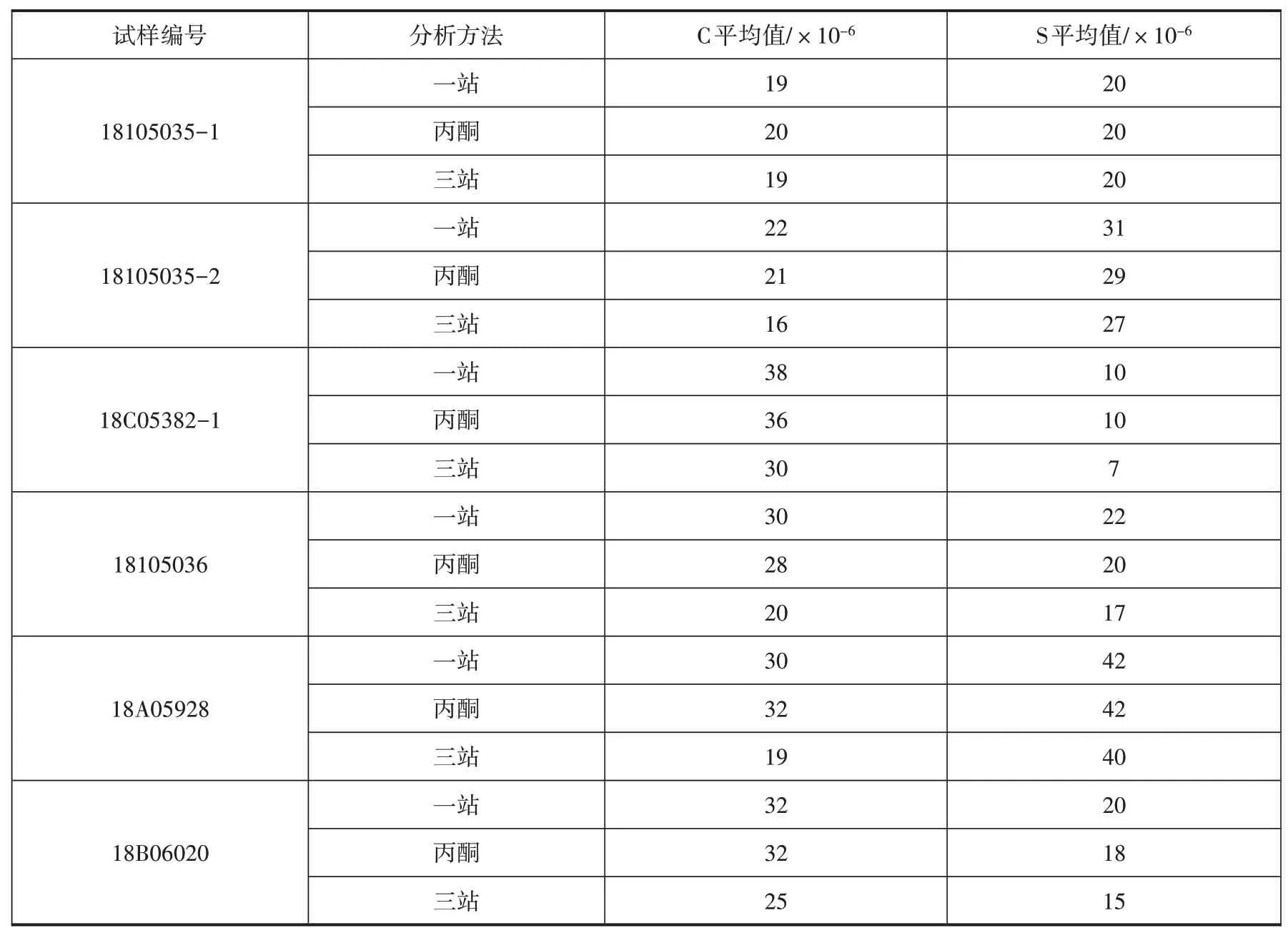

按照GB/T 20123-2006 制样要求,分别用本方法、丙酮处理、样板打磨三种不同方法进行比对,数据见表5。

表5 三种不同方法的比对数据

从比对结果来看,用NaOH 溶液处理与丙酮处理结果基本一致,表面打磨处理结果系统性偏低。

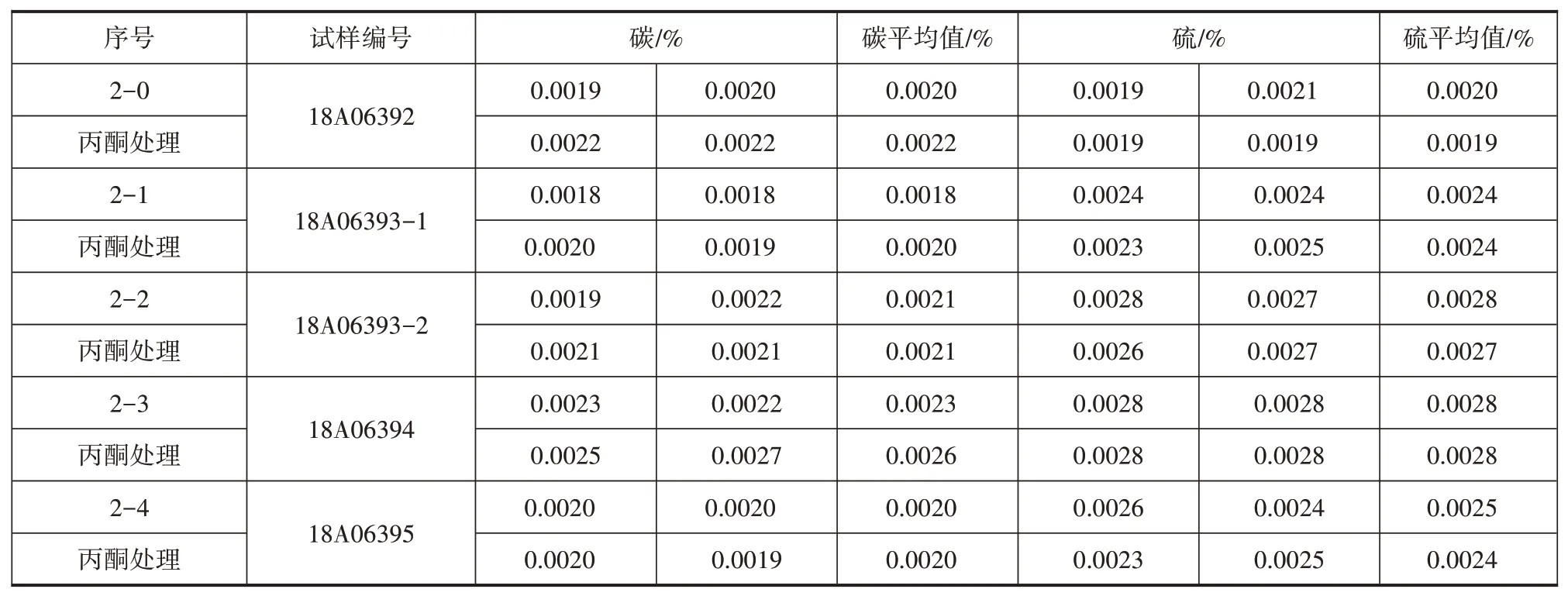

为了验证本方法的准确性,分别取5块样板(编号 为 18A06392、18A06393 -1、18A06393-2、18A06394、18A06395),用不同的处理方法进行比对,进行方法一致性比较,数据见表6。

表6 不同方法碳硫分析数据

由表6 可以看出,这两种样板表面处理后的碳硫分析数据基本一致。

3 结束语

本文采用NaOH 溶液对冷轧薄板、硅钢等样品进行表面处理,通过NaOH 溶液浓度和处理时间试验确立了最佳条件,并开展样板均匀性、精密度试验,以及不同实验室、不同方法的比对验证。结果表明,碳硫含量在同一块样板不同部位的分布是均匀的,碳硫含量极差不超过4×10-6,且相对标准偏差均小于5%。可满足生产过程中稳定性、准确度及实验室质量管理的要求。