燃煤机组超低排放改造后SCR烟气脱硝中硫酸氢铵的控制技术

2022-11-07赵光耀黄权浩朱映健杜胜祥

赵光耀,黄权浩,朱映健,杜胜祥

(广东电力发展股份有限公司沙角A电厂,广东 东莞 523936)

0 引言

随着社会经济发展,环保、经济已成为企业追求的目标,很多燃煤电厂对其烟气处理设备进行了超低排放改造。锅炉排放烟气中的氮氧化物质量浓度控制在50 mg/Nm3以下,需要增加喷氨量,造成了脱硝系统中氨逃逸率的增加,并引起了烟气中硫酸氢铵浓度的增加。由于硫酸氢铵具有很强粘性,并具有腐蚀性,会造成空气预热器(以下简称“空预器”)、电除尘、引风机等设备堵塞、腐蚀[1],已成为超低排放改造后严重威胁机组安全运行的主要因素之一。根据硫酸氢铵在空预器中的位置与温度分布,Nenad S等[1]发现硫酸氢铵的生成温度在100~200℃。Menasha研究发现硫酸氢铵的生成是气相反应,硫酸氢铵最初的状态是气态,会随着温度降低冷凝在空预器等下游设备的表面[2]。硫酸氢铵的生成受多种因素影响,SO3和NH3的质量浓度会影响硫酸氢铵的生成温度,而反应物的摩尔比(NH3/SO3)则会影响生成产物的成分,灰在一定程度上能够促进硫酸氢铵的生成[3-6]。然而,目前对硫酸氢铵生成控制缺乏深入研究。因此,结合电厂燃煤机组超低排放改造后实际运行特性,系统研究硫酸氢铵生成控制方法,对消除或减轻硫酸氢铵对烟道下游设备不良影响和电厂安全生产与经济运行具有重要意义。

1 SCR脱硝机理

SCR脱硝法是指在钒基催化剂作用下,还原剂(液氨或尿素等)有选择性地与烟气中的氮氧化物(NOx)反应并生成对环境友好的N2和H2O。在以氨为还原剂的主要反应为[7]:

2 硫酸氢铵的生成机理

2.1 硫酸氢铵生成

在SCR脱硝系统NOx还原过程中,在钒钛系催化剂表面,烟气中一部分SO2会由于催化剂的催化氧化作用与O2反应生成SO3和H2SO4,并会进一步与喷入的氨反应,在催化剂的表面形成硫酸氢铵

(NH4HSO4)[8-9]。

SO2在催化剂表面氧化成SO3的主要反应过程如下:

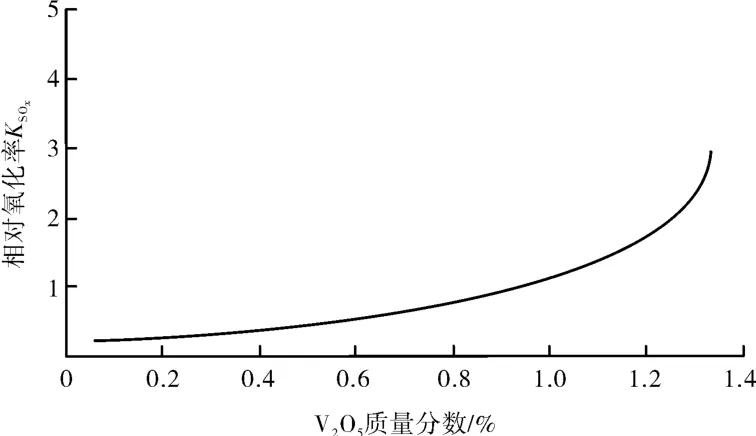

催化剂中V2O5质量分数与SO2转化率之间的关系如图1所示。对于钒钛系SCR催化剂,一般随着催化剂中V2O5分数的增加,SO2氧化成SO3的比率会增加[10-11],当V2O5质量分数增加到一定程度后,该转化率会剧增。在燃煤电厂实际SCR脱硝中,SCR反应过程中约有0.5%~2%的SO2氧化生成SO3[12-15],另有部分SO3为燃煤燃烧过程中产生。

图1 SO2的转化率与V2O5质量分数的关系

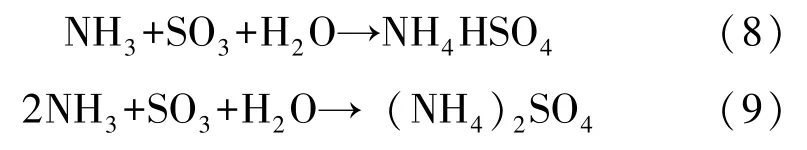

通常电厂的排烟温度为110~160℃,此温度下,逃逸的氨很容易与烟气中SO3(催化反应生成的SO3和煤燃烧生成的SO3)发生反应生成硫酸氢铵,其主要反应式如下[16]:

图2给出了氨氮摩尔比与氨逃逸率关系曲线。

图2 氨逃逸率与氨氮摩尔比关系

2.2 影响硫酸氢铵生成的因素

研究表明,硫酸氢铵的生成与反应物的浓度和它们的比例有关,硫酸氢铵的生成量随NH3的浓度的增加而增加,高SO3/NH3摩尔比将促进硫酸氢铵的生成和在空气预热器的沉积;同时,硫酸氢铵的生成与温度有关,当烟气温度略低于硫酸氢铵初始生成温度时,硫酸氢铵即开始形成,当烟气温度下降到低于硫酸氢铵生成初始温度25℃时,硫酸氢铵生成反应可完成95%[17]。硫酸氢铵的确切生成区域取决于初始生成温度和空气预热器温度。

1)NH3/SO3摩尔比

NH3/SO3摩尔比对硫酸氢铵及硫酸铵生成的影响如图3所示。由图3可看出,硫酸氢铵的生成与硫酸铵的生成起到相互促进作用,当NH3/SO3摩尔比大于2时,主要生成硫酸铵,但实际上很多电厂脱硝的氨氮摩尔比一般不会超过2,故在空气预热器中形成硫酸氢铵的概率大,在空气预热器内沉积的概率也大大增加。

图3 NH3/SO3摩尔比对硫酸氢铵及硫 酸铵生成影响

2)NH3和SO3体积浓度的乘积

影响硫酸氢铵生成的另一重要因素是NH3和SO3体积浓度的乘积。研究发现,在足够高SO3烟气浓度下,即使1 μL/L的氨逃逸仍可生成硫酸氢铵。硫酸氢铵的生成与NH3和SO3体积浓度的乘积的关系如图4所示。

图4 NH3和SO3体积浓度乘积对硫酸 氢铵生成的影响

3)机组负荷

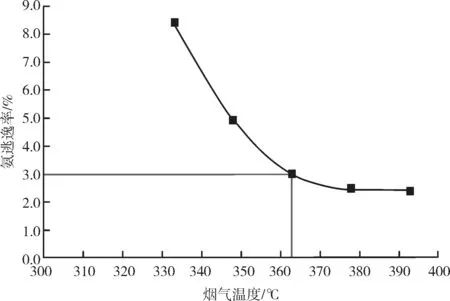

锅炉运行负荷变化,主要表现在烟温和烟气量及流速等参数的变化,这些参数的变化造成脱硝反应量的变化,在各个喷氨阀门开度不变的情况下,尤其是在负荷急剧变化时,很容易使氨逃逸率升高,烟气温度的影响最为显著。图5是某催化剂生产商提供的烟气温度对氨逃逸率的影响曲线,当烟气温度降低到一定程度时,氨逃逸率会急剧升高。

图5 烟气温度对氨逃逸率的影响

4)超低排放改造

实际运行中,由于机组负荷波动大,为防止因负荷波动导致氮氧化物超标,很多电厂都会把氮氧化物排放浓度控制在30~40 mg/Nm3,以避免机组在负荷波动时氮氧化物排放浓度超标,为此烟气脱硝率也相应地从80%提高到90%以上。原来SCR脱硝系统中初装的2层催化剂已不能满足脱硝效率要求,需要增加1层催化剂。出于经济性的考虑,在催化剂性能下降不多的情况下,电厂一般会保留原来的2层催化剂,只在上面的备用层加装新的催化剂。随着脱硝效率的提升,必然要增加喷氨量,即提高其氨氮摩尔比,由此必然带来氨逃逸率的增加。随着脱硝效率的提高,氨逃逸浓度整体呈上升的趋势,氨逃逸浓度的增加,造成硫酸氢铵生成量增加,从图6可见,第一层和第二层NOx质量浓度、NH3质量浓度和脱硝效率有变化外,第二层到第三层,脱硝效率、NOx质量浓度、NH3质量浓度变化已经不大。

图6 催化剂各层与NOx质量浓度、NH3质量 浓度和脱硝效率的关系

过高的氨逃逸率是目前超低排放燃煤机组普遍存在的问题,另外由于煤价高,在超低排放情况下,大部分燃煤电厂多掺烧高硫煤,以降低发电成本。在高硫、高氨逃逸的情况下,很多燃煤电厂空气预热器堵塞情况均比超低排放前加重了,某燃煤电厂330 MW燃煤机组超低排放前后空气预热器堵塞情况对比见表1。

表1 超低排放前后空气预热器堵塞情况(一台炉,空气预热器阻力≥2 000 Pa)

5)负荷远方控制调节

通常,电厂SCR烟气脱硝控制系统利用固定的NH3/NOx摩尔比来提供所需要的氨气流量,进口NOx质量浓度和烟气流量的乘积产生NOx流量信号,此信号乘上所需NH3/NOx摩尔比就是基本氨气流量信号。根据烟气脱硝反应的化学反应式,1 mol氨和1 mol NOx进行反应。氨气流需求信号送到控制器并和真实氨气流的信号相比较,所产生的误差信号经比例加积分动作处理去定位氨气流控制阀。若氨气因为某些连锁失效造成喷雾动作跳闸,届时氨气流控制阀关断。根据设计脱硝80%的效率,依据ECO入口NOx质量浓度和设计中要求的最大3 mg/m3的氨滑失率计算出修正的摩尔率并输入在氨气流控制系统的程序上,SCR控制系统根据计算出的氨气流需求信号去定位氨气流控制阀,实现对脱硝的自动控制;另外,喷氨量还依据脱硝出口NOx质量浓度进行辅助调节,当出口浓度高或低于设定的数值时,系统会自动增加或减少喷氨量。因此,当机组进行负荷远方控制调节,负荷的变化比较频繁,烟气量、燃料量变化频繁,喷氨量调节很容易发生过调现象[8],氨逃逸率增加,硫酸氢铵生成量也随之增加。

2.3 硫酸氢铵对烟道下游设备的影响

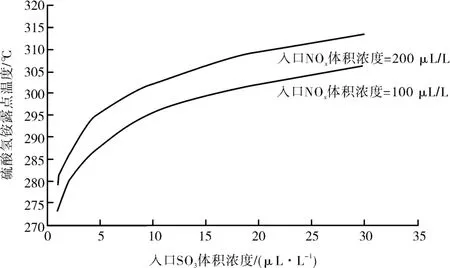

在通常的运行温度下,硫酸氢铵的露点为147℃,随着烟气中含硫量的增加,其露点也相应升高(图7)。因此随着机组负荷的变化,烟气温度不同,硫酸氢铵在催化剂、空气预热器、电除尘(布袋除尘)及引风机均有可能沉积。

图7 SO3对硫酸氢铵露点的影响

2.3.1 降低催化剂活性

在机组负荷低时,脱硝入口的烟气温度较低,可能达到或接近290℃,此时硫酸氢铵在催化剂孔隙中沉积,严重时甚至会堵塞催化剂孔隙,导致催化剂的活性位点被覆盖。Liu等发现硫酸氢铵会吸附在催化剂的弱吸附位点上,使催化剂对酸性位点的吸附能力降低,从而导致催化剂的活性降低[18]。

2.3.2 增大空气预热器阻力

沉积在空气预热器换热板上的硫酸氢铵促使大量的飞灰附着在空气预热器换热板上[19],不但减弱空气预热器的换热效果,还使空气预热器的阻力增加,并造成空预器漏风率增加,空气预热器堵塞严重时甚至造成停机。硫酸氢铵在空气预热器的沉积部位与烟气中的SO3质量浓度及空气预热器中烟气温度有关,如图8所示。

图8 硫酸氢铵在空气预热器中的沉积

在超低排放改造后,当硫酸氢铵在冷端换热板沉积时,由于冷端换热板采用了搪瓷换热板,其表面光洁,粘结在搪瓷板上的硫酸氢铵很容易被吹灰蒸汽吹走;当硫酸氢铵在中温段沉积时,由于该段换热板一般不采用搪瓷板,表面光洁度不如搪瓷板好,且蒸汽吹灰器吹扫不到,因此硫酸氢铵很容易在此部位发生堆积,从而造成空气预热器堵塞;另外,由于硫酸氢铵有一定的腐蚀性,沉积在中温段的硫酸氢铵很容易对该部位的换热板造成腐蚀,损坏换热板,碎裂的换热板加重了空气预热器的堵塞。当硫酸氢铵在热端沉积时,如果是少量沉积,则容易被吹扫干净,如果沉积较多且没有及时吹扫,则容易发生堵塞。

2.3.3 增加TGGH一级换热器阻力

TGGH作为超低排放改造的常用换热设备,TGGH换热器一般分两级布置,第一级布置在空气预热器和电除尘之间,作为烟气冷却用;第二级布置在湿式电除尘后,对湿式电除尘后的净烟气进行加热。当锅炉排烟温度过高时,硫酸氢铵有部分会沉积在第一级TGGH换热器上,由于该部位为烟尘高浓度区,粘结在TGGH管道上的硫酸氢铵会吸附烟尘,造成TGGH换热器堵塞;另外,TGGH换热器堵塞对TGGH换热器的通流状况产生影响,并有可能在TGGH入口处产生一定的涡流,烟尘不容易被烟气带走,从而加剧了空气预热器的堵塞。

2.3.4 降低除尘效率

当锅炉排烟温度高且没有安装TGGH等换热器时,硫酸氢铵可能会有部分沉积在静电除尘器或布袋除尘器上。若硫酸氢铵在静电除尘器的阴极板、阳极板中沉积,会影响电除尘的除尘效率,并对壳体产生腐蚀作用,使壳板穿孔漏风;若在布袋除尘器的布袋内沉积,就会造成布袋堵塞,使布袋除尘器烟气阻力增大,并降低布袋除尘效率。

2.3.5 造成引风机动叶卡涩

在超低排放改造后,当进入引风机的烟气温度大于147℃时,且烟气中的SO3质量浓度较高时,气态及熔融状态的硫酸氢铵会对引风机产生影响,主要为气态或熔融状态的硫酸氢铵从风机轮毂表面动叶根部位渗透到轮毂内部,造成轮毂内部部件锈蚀,叶片、叶柄与轮毂之间发生卡涩,导致动叶调节失灵、液压缸损坏等。某电厂200 MW机组锅炉引风机就发生过这类沉积现象,造成引风机动叶发生卡涩,该机组的排烟温度为150~180℃。

3 硫酸氢铵的控制

对硫酸氢铵的控制主要是控制好氨逃逸率和SO2转化率以及烟气温度,这三个指标控制得当,硫酸氢铵生成量就会减少。

3.1 控制氨的逃逸量

以往认为如果氨逃逸量控制在2 mg/m3以下将不会生成硫酸氢铵,然而事实上在足够高的SO3烟气浓度下即使1 mg/m3氨逃逸量仍可生成硫酸氢铵[20]。因此,在满足排放要求的前提下将氨逃逸量控制在1 mg/m3以下就可以避免空气预热器等设备的腐蚀和堵塞。控制氨逃逸量主要有以下方法:

1)控制脱硝效率

从图6可看出,当脱硝率约为90%时,就很难再提高,如果一味追求高的脱硝率(高于90%),其摩尔比相应增加,即喷入的氨气量会增加,氨逃逸率也会随着效率的增加而增加[20]。因此,在满足环保要求前提下,应尽可能降低脱硝率,以降低氨逃逸率,喷氨量因此可以减少,可以降低机组能耗。

2)控制脱硝入口的NOx质量浓度

如锅炉已进行低氮燃烧器改造,应尽可能将SCR脱硝入口NOx质量浓度控制在300~350 mg/Nm3。在此浓度范围内,SCR脱硝效率最高,耗氨量最低,氨逃逸率也就低,生成的硫酸氢铵就少,也就减少对空气预热器的粘结和堵塞。

3)脱硝烟气流场优化

一种方法就是在省煤器出口与脱硝入口之间的适当位置加装混合器及导流板,使进入脱硝催化剂前的烟气中NOx分布及流速、温度分布均匀[21];另一种方法是针对烟气截面上的NOx分布情况及流速、温度分布情况实施精准喷氨。通过这两种方法可大大减少氨逃逸量,进而减少硫酸氢铵生成量。

4)及时更换中毒或效率严重下降的催化剂

脱硝反应器催化剂层数一般采取“2+1模式”,当初装的两层催化剂反应效率下降后,一般先考虑增加一层新的催化剂,以保证脱硝效率,但初装的催化剂反应效率下降,脱硝效率的增加必然要通过加大喷氨量来提高,会造成氨逃逸增加。

2.3.5 提高氨逃逸量测量的准确性

大部分的燃煤电厂使用的氨逃逸量测量设备是采用激光测量原理,由于烟尘等影响,激光穿透能力受到限制,导致漂移现象,影响测量的准确性;另外,由于在线测量为单点测量,如果流场不均匀,其代表性就差,影响喷氨的精准控制。

如果烟气温度较低,硫酸氢铵处在熔融状态,测试采样管长时间停留在烟气环境下,采样管口容易发生堵塞,影响测量的准确性。因此除了经常检查清理、校正仪器外,应该结合喷氨量和电除尘中的飞灰取样分析氨逃逸量,以修正实际的喷氨量。

3.2 控制SO3的转化量

燃煤锅炉为确保煤的充分燃烧,过量空气系数一般大于1,在煤的燃烧过程中将有0.5%~2.0%的SO2被氧化成SO3。另外,在脱硝过程中,在V2O5催化作用下,有0.5%~2%的SO2转化成SO3。因此需要控制SO3的生成量。具体控制方法如下:

1)控制炉膛烟气温度在适当范围

燃煤过程中SO3的转化率与燃烧温度、通入风量、煤的硫含量等因素相关。研究表明燃烧生成的SO3与燃烧温度、风量和煤中硫含量均成正比。当燃烧产物随烟气离开高温燃烧区后,温度迅速降低,同时氧原子含量急剧减少,SO2与SO3的转化反应基本平衡,此时SO3的浓度波动较小。因此,火焰温度越高,过量空气系数越大,游离的氧原子就越多,烟气在高温区停留的时间越长,产生的SO3量就越多[22],因此需要适当控制炉膛烟温不至过高,以降低SO2与SO3的转化量。

2)控制入炉煤含硫量

除控制好炉膛烟温不至过高外,还应加强对配煤掺烧的管理,多掺烧低硫煤,把入炉煤含硫量控制在1%以下,以降低SO2总量,减少SO2在炉内和催化剂中转化成SO3,从而可降低硫酸氢铵的生成量。

4 结语

燃煤机组在进行超低排放改造后,为提高脱硝率效率,往往采用加大喷氨量来提供喷氨效率,但在脱硝效率达到一定水平后,继续增加喷氨量不但对提高脱硝效率作用轻微,反而会增加氨逃逸量。因此在保证NOx排放达标前提下,应尽可能降低SCR脱硝效率,充分利用低氮燃烧方式对SCR入口NOx质量浓度的控制,并通过流场优化来控制NOx分布,降低氨逃逸量,从而控制硫酸氢铵的生成及其对机组系统产生的危害;另外应尽快更换反应效率下降严重的催化剂层。

降低入炉煤含硫量、降低炉膛烟温来减少SO2与SO3的转化量,可以减少硫酸氢铵的生成,从而缓解空气预热器等下游设备的堵塞和腐蚀,提高机组安全运行水平。