生活水处理自动化控制系统改造

2020-06-19

(首钢京唐钢铁联合有限责任公司能源与环境部,河北唐山 063200)

引言

生活水处理系统是把水库来水处理为合格生活用水的一套装置,主要经过原水提升泵,自清洗过滤器,高密度一体化澄清设备,多层滤料过滤器,成品水箱及成品水泵将成品水供入生活水管网。生活水处理系统设计连续出水量为300 m3/h,满足厂区内多个站所5000 多人的生活用水需求。该系统为公司正常运行的生活供水重要供给源,它的稳定运行至关重要。

但是该套系统从一开始施工设计时就存在了很多缺陷和隐患,生活水处理控制系统采用的PLC是西门子200,由于没有扩展功能,输入输出通道受限,导致现场部分仪表数据不能上传,控制逻辑简单无法满足生产需要,与电气配电及变频器装在同一柜内,易受强电流干扰,造成控制系统故障频繁和模块损坏的现象。该系统的频繁故障无法保证生活水的稳定供应,对厂区内的生活生产造成很大影响。为了保证公司的生活用水供应,生活水处理系统的自动化技术改造迫在眉睫。

1 现场设备及控制原理

原水泵:原水提升泵两台,将原水增压送至生活水处理系统,一用一备,自动运行条件下一台泵故障时自动启动另一台泵,根据成品水箱液位控制泵的启停,液位低于1.5 m 时启动泵,高于2.8 m 时停泵。

自清洗过滤器:单台最大处理水量150 m3/h,过滤精度200 µm。用于原水的初步过滤,根据差压开关自动启停。

一体化澄清设备:设备含有3个独立处理单元,每个处理单元的处理能力为100 m3/h,3 个处理单元并联。

多层滤料过滤器:根据机械过滤原理,采用双层滤料,高效去除原水固体微粒,胶体。滤层吸附饱和后,可通过反洗滤料,恢复其过滤功能。本系统设置4 台过滤器,填充滤料:无烟煤(0.8~1.2 mm),石英砂(0.5~1.2 mm),额定流量为75 m3/h·台,反洗流量为240~260 m3/h。

加药设备:加药计量泵6台,用于向水处理系统中加入调节水质所需药剂。

反洗装置:反洗水泵两台一用一备,用于对多滤料过滤器进行反洗,根据水质设定反洗周期。

成品水泵:系统设置3 台成品泵,配备变频器1台,根据送出水压力设定值和变频器频率决定启停泵的数量和运行模式。新启泵以变频模式运行,原运行泵转为工频运行。成品水泵的运行和控制保障管网供水压力的稳定。

2 工艺流程

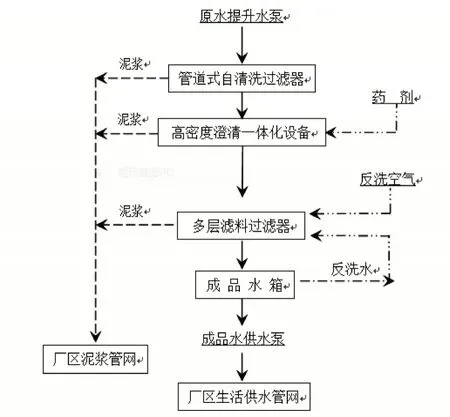

原水经提升泵进入自清洗过滤器,然后进入高密度澄清一体化设备并加药,再进入多层滤料过滤器,最后进入成品水箱,由成品水泵送入生活水管网。出水口设置浊度分析仪和二氧化氯分析仪,检测出水浊度和余氯,确保产水合格。工艺流程如图1所示。

图1 生活水处理工艺流程图

此系统主要是对原水泵和成品水泵进行自动控制,控制逻辑说明如下。

(1)原水泵控制逻辑说明

原水泵在“远程”状态,上位选择为“自动”,当前原水泵无“故障”状态下,默认启动1#原水泵。当水箱液位低于1.5 m(可根据生产情况设定低液位值)时启泵;当液位高于2.8 m 时停泵。当前运行原水泵为故障时,另一台原水泵在“远程”、“自动”状态自启。当前运行原水泵由“远程”转为“就地”时,另一台原水泵在“远程”、“自动”状态自启。当前运行原水泵运行时间达到30 天时,另一台原水泵在“远程”、“自动”状态自启。

(2)成品泵自动加减泵控制逻辑说明:

自动加泵:(系统默认启泵顺序为1→2→3,此时其他成品泵为远程、自动状态,否则启动另一台满足条件的成品泵)假如当前1#成品泵为变频运行,频率为50 Hz,无法达到设定压力值(设定压力为当前压力>0.05 MPa),此时1#成品泵降频停止,2#成品泵为自动变频启动,同时1#泵转为自动工频运行,依此类推。自动减泵:假如当前1#成品泵为工频运行,2#成品泵为变频运行,设定压力为当前压力<0.05 MPa 和当前2#泵频率<15 Hz 时,1#成品泵直接停泵,同时2#变频泵自动调压,依此类推。

3 改造项目制定与实施方案

3.1 改造方案制定

(1)根据改造项目的技术方案要求绘制新增控制柜的硬件布置图、接线图,以及PLC 柜内所有设备的点号,打印接线线号。

(2)敷设控制柜至现场设备电缆,新增加控制柜的固定、安装。按照绘制的图纸配置PLC 控制系统模块、端子排等柜内硬件设备,重新校线、布线。

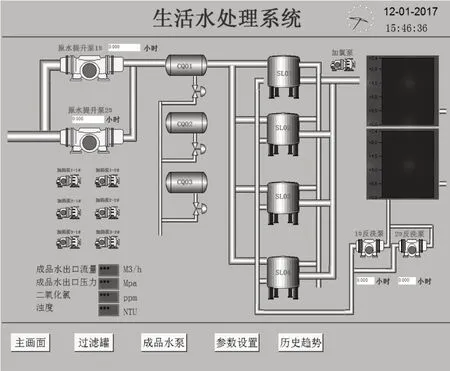

(3)根据工艺流程和控制方案制定程序流程图,并且编制PLC程序,制作上位画面(图2)。

(4)现场仪表液位计安装,对仪表电缆进行打点校线并进行接线,对电磁阀进行测试。

(5)下位调试好后,做好通讯,完善主控室上位画面进行上位调试。

(6)上面所有工作完成后,根据生产安排试运行,做好完善工作,最终达到生产工艺要求。

图2 改造后上位画面

3.2 改造实施计划

(1)前期准备工作:按照改造方案编程,控制系统硬件设备、材料领取。与工艺操作人员和电气专业人员核实改造接口,列出需配合完成项目。开工前要办理相关项目安全措施,做好联系确认;上电测试需要生产人员配合试车;建议就地控制先调试,避免影响生产投运;

(2)根据生产安排,申请停机时间,先完成就地控制箱改造工作,保障尽快供水,后完善自动控制系统,达到改造目的。根据控制方案和工艺流程编制PLC程序,并且编制上位画面程序。

(3)停机前计划:需从电气柜内引入总电源220 VAC(需电气人员配合)。打点测试柜内配盘接线情况。下载程序、上位画面与程序通讯,连接变量,实现软控制。现场调试,程序、画面进一步完善。将仪表电缆接头做好,柜内接入下端子。新增水箱液位计安装调试到位。接入电气新增泵操作箱控制线、反馈线。

(4)停机后计划:将原来所有澄清器、过滤罐电磁阀控制线拆除做好标记并接入新控制柜。将原来所有加药泵控制线拆除做好标记并接入新控制柜。拆除原控制柜内现场仪表(液位及压力)接线并做好标识。对所有仪表、电磁阀进行上电测试。接入电气新增7 台泵操作箱控制线、反馈线。电气自动化设备的联调、试运行、程序的进一步修改完善。系统控制柜内电缆编号、线号、标示打印及挂牌。

4 项目实施效果

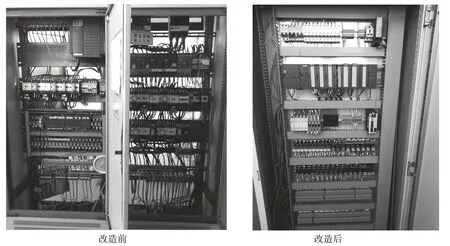

改造完成后将使自动化控制系统和电气设备进行分离,消除强电干扰,PLC 控制器由S7200 升级为S7300,改造后能使设备提升扩展空间,为今后在生产过程中的工艺扩展做好准备。改善了自动化设备运行环境,提高了自动化设备运行的安全性和稳定性。改造前后情况对比如图3。

图3 改造前后情况对比图

同时对设备的运行环境有很大改善,延长了设备的使用寿命。新增带有反馈的阀门能对阀门状态有所监控,使系统更加稳定,减少故障的发生。增加UPS 使自动化系统的稳定性加固,避免突发断电或电源质量对自动化设备的损坏,可延长自动化设备的使用寿命。水质分析仪表上传至系统,数据实时监控、报警,产水水质有了可靠的保障。完成中控室的远程监控,是系统控制集中化,减少员工的工作量及人员安排。

5 结束语

通过此次改造,我们不仅进一步熟悉学习了生活水处理的工艺原理与控制逻辑,而且通过解决实际问题巩固了自动化专业知识,积累了自动化技术改造方面的工作经验,对以后相关工作的顺利开展具有重要意义。自动化控制系统与电气设备分离,使设备安装符合标准,杜绝干扰故障发生。控制系统升级为西门子300PLC 设备,增加系统可扩展性能与通讯功能,节约人力资源,达到减员增效的目的。此次改造的完成使得生活水处理工艺更加稳定,保证了公司生活水用水安全,对公司产品的质量稳定和经济效益的提高具有重要意义。