浅谈设备基础钢衬板兼模一次成型施工监理控制要点

2020-06-17吴沁

吴 沁

(昆明有色冶金设计研究院股份公司,中国 昆明 650051)

0 引 言

云南浩鑫铝箔有限公司高精、超薄铝箔项目铝箔一车间7台大型高精设备基础,其中有4台1 900铝箔轧机基础、2台1 350铝箔轧机基础、1台1 400铝箔冷轧机基础,设备基础几何形状复杂、标高变化多,带地下室。其中最大的DAVY精轧机设备基础尺寸为长26.71 m(带地下室),宽9.9 m,高7.10 m(标高-7.150 ~-0.050 m),其中约1 450 m2的设备基础表面需要采用钢衬板覆盖防油。

采用以往传统的施工方法难以满足业主早日投产创造经济效益及交付优质产品的需求。针对设备基础的实际情况,为确保工艺要求、加快施工进度以及降低工程成本,经现场多方实践、创新、总结,创造了“设备基础钢衬板兼模一次成型施工工法”并在施工过程中圆满实践,取得了较好的经济效益,满足业主对于工期、质量的要求。

1 施工方法特点

钢衬板兼模板一次成型施工方法以设备基础设计图纸为依据,在设计有钢衬板的位置处采用钢衬板一次安装成型兼做设备基础模板,取消传统木模板安装及二次安装钢衬板预埋件的安装工序。与传统施工方法相比,钢衬板与设备基础混凝土在施工过程中一次成型,同其他施工工序平行施工,取消后期钢衬板二次安装时间,大大缩短施工工期;设备基础牛腿位置异形钢衬板及直段钢衬板根据图纸在工厂进行加工,运至现场整块吊装,大大减少了钢衬板的焊缝数量,安装稳定、可靠,成型效果优良;有钢衬板的位置采用钢衬板兼做模板一次成型,钢衬板和设备基础混凝土有效结合整体性好,避免焊缝渗漏沿钢衬板内侧腐蚀设备基础混凝土;钢衬板兼做模板一次成型,取消模板及预埋件安装工序,钢衬板安装过程中加固用的次龙骨及加固支架制作、安装、拆除便捷且可以多次周转使用,有效减少人、材、机的投入,降低工程成本。

2 主要施工工艺流程

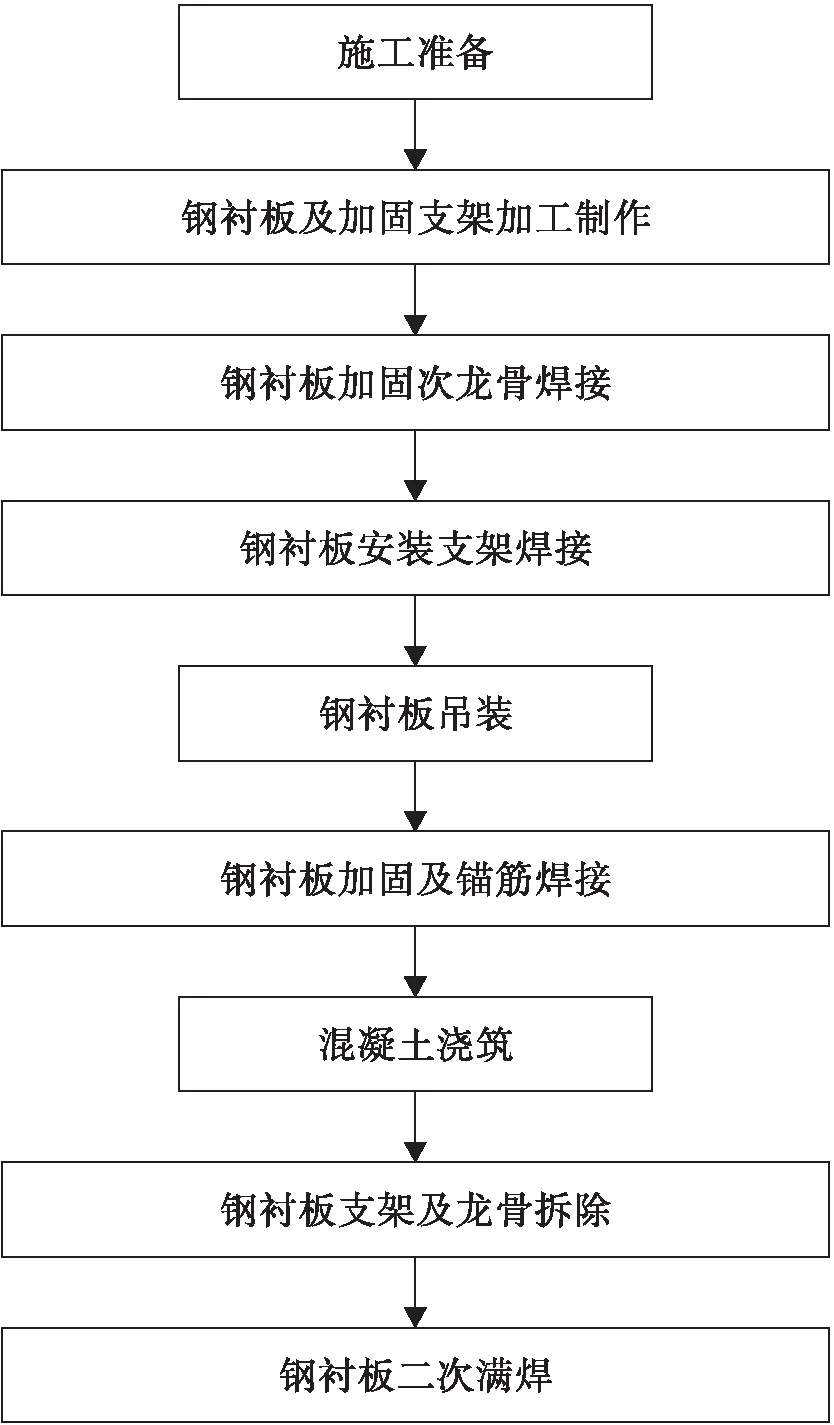

主要施工工艺流程见图1。

3 施工操作要点及监理控制要点

3.1 施工准备阶段

1)项目监理部应审核施工单位编制的专项施工方案。重点审核是否已经技术负责人审核,施工程序是否符合相关规定,质量控制措施、安全措施是否到位,重点审核钢衬板制作加工的质量控制措施,钢衬板吊装过程中安全措施和质量保证措施,必须严格复核整个钢衬板模板体系的支撑系统的相关计算数据等。经专业监理工程师审核,总监理工程师审批后,报建设单位审核通过后方可实施。

图1 工艺流程

2)检查项目技术负责人在施工前是否对现场管理人员及施工作业人员做好钢衬板及其支架制作、安装、成品保护等相关内容的技术交底。

3)钢衬板的钢板,安装、加固支架用的型钢、焊接材料及立柱柱脚板植筋、钢衬板锚筋所用钢筋进场前必须提供产品的质量合格文件,进行材料报验,经专业监理工程师同意后方可使用。

3.2 钢衬板及加固支架加工制作

1)施工单位应对加工厂进行资质报验,经监理工程师审核同意后方可至加工厂进行加工。项目监理部应对加工过程及加工质量予以监督。

2)根据设计图纸的尺寸及形状二次深化加工图设计钢衬板及加固支架,在加工厂内加工、编号,运至现场组装。

3.3 钢衬板加固次龙骨安装支架焊接

1)为确保钢衬板在吊装及安装过程中保持足够的强度和刚度,安装不变形(钢板材质为Q235,厚度为6 mm),由于侧壁钢衬板作为侧模使用,经过对侧模进行受力分析计算,需要在钢衬板背向混凝土一面增加龙骨进行加强。根据钢衬板内侧混凝土厚度计算次龙骨的规格、型号、间距,第一道加固龙骨距离钢衬板底部150 mm,次龙骨与钢衬板之间的焊接采用点焊固定,焊接点纵向间距取值1.0~1.5 m。

2)监理人员应严格按照施工方案对钢衬板尺寸、异形钢衬板的角度、加固次龙骨间距等进行监督。监理人员应检查电焊工是否持证上岗,是否规范穿戴安全防护用品,并对焊接质量进行抽查,除次龙骨与钢衬板之间的临时点焊外,焊缝表面不得有气孔、夹渣、裂纹、烧伤等缺陷,焊渣清理干净,焊缝高度满足规范要求。焊缝需全数进行渗透探伤检测合格方可进行钢衬板安装工序。

3.4 钢衬板安装支架焊接

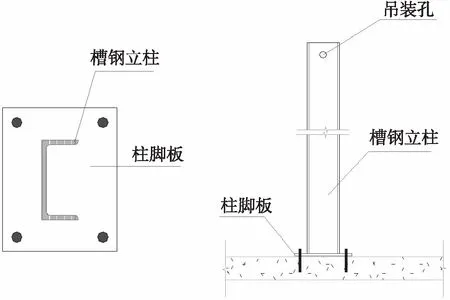

因该项的箔轧机为高精密大型设备,对基础精度要求较高,钢衬板不能直接固定在基础钢筋上,需要1套独立的钢衬板固定系统,确保在浇筑混凝土时钢筋轻微的移动不影响钢衬板的精度,根据计算,采用将钢衬板独立固定在钢柱上的方法固定钢衬板。按照“立柱柱脚板植筋安装→立柱安装→钢衬板托梁安装”施工顺序安装钢衬板支架。柱脚板使用250 mm×200 mm×12 mm钢板现场加工制作,在柱脚板上设4个钻孔,根据支架立柱定位十字线,在基础垫层上对应位置钻孔植筋(14 mm)与柱脚板焊接固定。经计算,采用20 a号槽钢立柱,用汽车吊进行吊装,在吊装前在顶部使用氧-乙炔割据切出一个直径30 mm的孔作为吊装孔,槽钢立柱就位后先点焊,然后校正立柱垂直度,待立柱纵横向垂直度校正无误后,再与柱脚板焊接固定。托梁材质为槽钢,横向放置,位于顶层钢筋网片之上,每边超出钢衬板100 mm,钢衬板托梁安装之前,将建筑物标高引测到槽钢立柱上,以设计标高上500 mm位置为控制标高,并用红色油漆标识清楚,待钢衬板托梁调平后再与支架立柱焊接固定。见图2-3。

吊装槽钢立柱时,监理人员应检查吊装人员、指挥人员特种作业证,检查专职安全员是否在场,同时对立柱垂直度进行抽查。监理人员应对钢衬板托梁安装的水平度进行抽查。

3.5 钢衬板安装

1)钢衬板的加工,需提前根据设计图纸的尺寸及形状二次深化加工图设计,见图4。异形的钢板整体进行弯折,9 m长为1块,规则的直段钢衬板加工成9 m长,宽度同设计图纸,统一在加工厂加工完成进行编号,然后转运至施工现场按编号进行拼装,见图5。

图2 槽钢立柱安装示意图

图3钢衬板安装支架立面图

图4 异形钢衬板深化设计加工图

2)现场定位,使用全站仪将轧制中心线及轧机中心线投至钢衬板托梁上,并用油漆做好标记,然后以轧制中心线及轧机中心线为主轴线进

行分线,放出钢衬板位置线,然后在托梁上钢衬板位置处焊接50 mm长5#角钢作为钢衬板的定位措施,钢衬板吊装时,下脚与5#角钢定位点顶紧,然后与钢衬板托梁接触位置焊接固定。

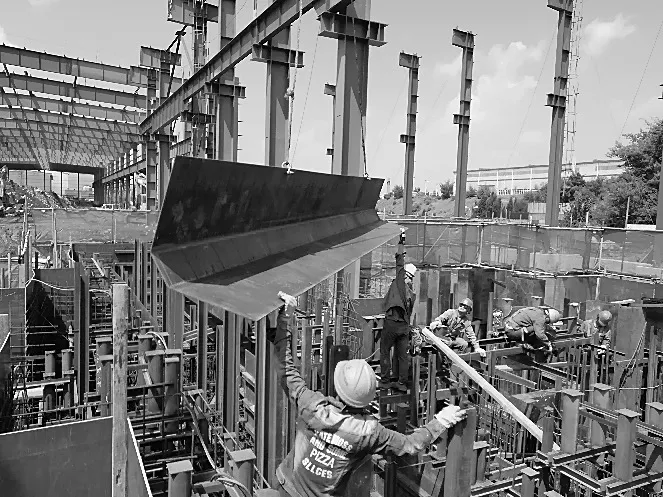

3)衬板安装,经计算,最大衬板重量为2.54 t,使用20 t汽车吊吊装安装,在钢衬板上方加工2个直径30 mm的吊孔,将吊绳穿过吊孔与汽车吊吊钩连接,吊绳与吊点连接处与水平面夹角宜大于60°。优先吊装下部直段钢衬板,吊装时临时进行固定,待平面位置及垂直度校正无误后,方可与钢衬板托梁焊接固定,然后吊装牛腿位置异形钢衬板,并与直段钢衬板焊接固定,见图6。

图5 异型钢板工厂加工运至现场

图6 钢衬板吊装实况

4)检查验收,监理人员应检查吊装人员、指挥人员特种作业证,检查专职安全员是否在场;施工单位是否严格按照经审核通过的吊装方案、顺序进行吊装,起吊前是否检查各连接点位置是否稳定;密切关注钢衬板提升、运输过程避免发生翻转、摆动、倾斜的情况。重点控制钢衬板安装平面位置及垂直度,确保偏差值在允许范围内,见表1。

3.6 钢衬板加固及锚筋焊接

1)加固支架就位后与钢衬板次龙骨顶紧,为方便拆除,主龙骨槽钢与次龙骨矩形方管之间采用点焊固定,主龙骨槽钢校正垂直度后底部与托梁槽钢焊接固定牢固,牛腿位置钢衬板采用角钢与槽钢立柱焊接横梁固定,利用安装支架立柱作为主龙骨加固。钢衬板加固完成,焊接钢衬板锚筋,采用250 mm长直径14 mm钢筋,间距500 mm×500 mm与钢衬板焊接,防止钢衬板与混凝土脱壳,确保钢衬板与混凝土的整体性。

表1 钢衬板安装的允许偏差及检验方法

2)钢衬板加固及锚筋焊接完成后,监理工程师应对钢衬板的的标高、垂直度尺寸等进行验收,验收合格后方可进行混凝土浇筑,见图7。

图7 钢衬板加固剪刀撑及横梁焊接

3.7 混凝土浇筑

浇筑混凝土应在钢筋、模板(钢衬板)、预埋件等验收合格后,施工单位申请混凝土浇筑令,经监理工程师同意后方可浇筑。监理单位应进行旁站监理,检查质量员、安全员等人员到位情况,混凝土配合比等情况,因钢衬板加固支架与钢衬板龙骨多为点焊固定,为避免发生偏移应重点控制:施工作业人员不得在钢衬板安装及加固支架上踩踏;设备基础混凝土应分层浇筑,及时振捣,浇筑时不得持续从1个方向浇筑,振动棒不得触碰到钢衬板,应保持至少100 mm以上的距离;设备基础混凝土浇筑过程中、每浇筑50 cm,需检查钢衬板的平面位置、标高及垂直度,若发生偏差,及时校核采取措施进行纠正,混凝土浇筑完成后,应再次复核钢衬板的平面位置、标高及垂直度,确保基础精度受控。监理人员应对混凝土见证取样。

3.8 安装支架及加固龙骨拆除

1)同条件养护的混凝土试块强度达到规定要求时,拆除申请经监理工程师同意后方可拆除。

2)支架使用氧-乙炔割炬进行拆除,次龙

骨直接使用大锤敲击即可拆除,拆除顺序为:顶部角钢加固横梁→槽钢剪刀撑→槽钢立柱→槽钢主龙骨→矩形方管次龙骨。拆除时材料应随拆随传递、分类堆码整齐,转至下一台设备基础进行周转使用。

3.9 钢衬板二次满焊

安装支架拆除移走后,清洗钢衬板外表面的混凝土浆子及垃圾,采用二氧化碳气体保护焊对钢衬板接缝位置进行二次满焊,见图8。

图8 整体成型效果

4 结 语

设备基础钢衬板兼模一次成型施工方法,与传统施工方法相比:成型效果优良,经现场检查180个焊点统计对比,焊缝的一次检查合格率从77.8 %提高至96.1 %,提升幅度为23.5 %;取消了模板安装及预埋件安装相关工序,施工单位节约工期8天;有效减少人工、材料的投入,且安装及加固材料(除埋入混凝土内的支架立柱外)可进行周转使用,可有效节约施工成本。